刚柔结合PCB制造将制造技术推向极限。当一家国防承包商需要用于导弹制导系统的刚柔结合板时,他们要求24层刚性部分带6层柔性互连,全程受控阻抗,并在-55°C至+125°C下运行。三家供应商拒绝了该项目。第四家尝试制造但交付了无法使用的板子,存在分层和阻抗故障。

这一挑战结合了极高的层数、混合材料、热要求和受控阻抗——每一项单独都很困难,在没有适当制造能力的情况下组合在一起则是灾难性的。了解刚柔结合制造能力有助于您识别合格的供应商并避免代价高昂的失败。

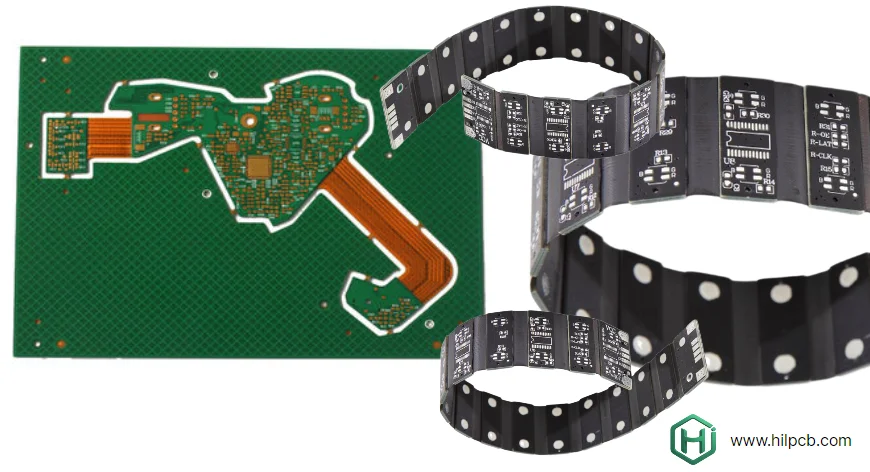

在HILPCB,我们提供先进的刚柔结合PCB制造,支持从原型到生产的复杂设计,将HDI PCB技术与专业的柔性电路专业知识相结合。

层数和复杂性能力

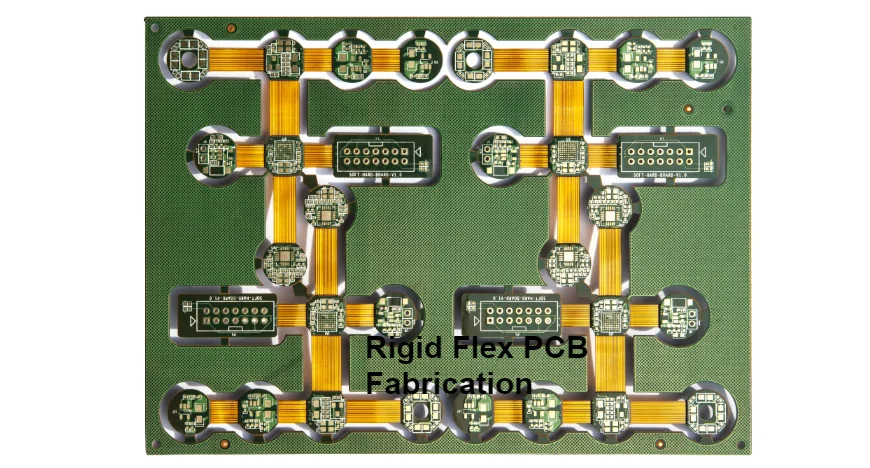

刚柔结合PCB制造的复杂性从简单设计到高度复杂的多层结构差异很大。了解能力范围有助于将您的设计与合适的制造商匹配。

标准复杂性设计

入门级刚柔结合制造处理:刚性部分2-8层,柔性部分1-2层,基于粘合剂的聚酰亚胺结构,以及标准线宽(100-150μm)。这些设计代表了70%的刚柔结合应用,大多数声称具有刚柔结合能力的PCB制造商可以很好地生产它们。

使用刚柔结合连接主板和显示屏的消费电子产品需要4层刚性带单层柔性——完全在标准能力范围内。多个供应商可以竞争性报价,制造过程直接。

高级复杂性设计

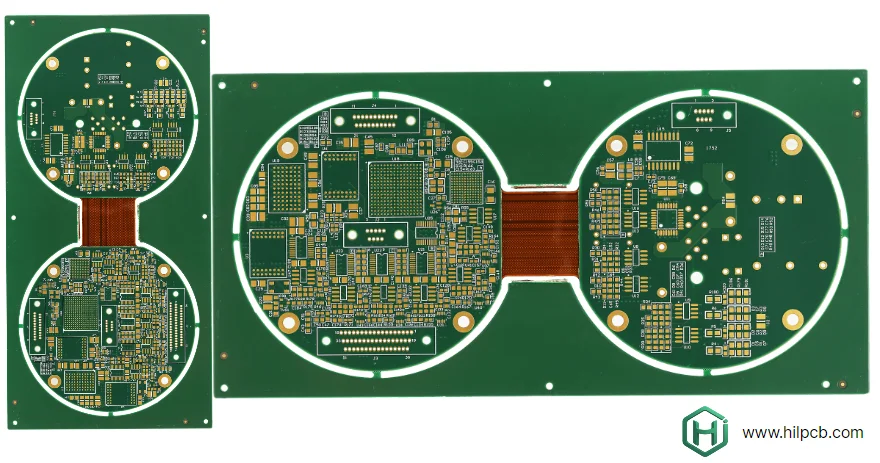

高端刚柔结合制造支持:刚性部分8-64层,柔性部分2-6层,用于高弯曲寿命的无粘合剂聚酰亚胺,细线迹(75-50μm),微孔和HDI技术,以及用于埋入柔性层的顺序层压。

这些设计需要专用设备、先进材料专业知识和工艺优化。医疗植入设备需要16层刚性带4层柔性,75μm线迹和无粘合剂结构。只有一小部分刚柔结合制造商拥有所需的能力。我们为这些要求苛刻的应用维护设备和专业知识。

层过渡和堆叠选项

刚柔结合制造支持各种堆叠架构:

- 表面柔性:柔性电路位于刚柔结合堆叠的外层

- 内部柔性:埋入刚性堆叠内的柔性电路需要顺序层压

- 不对称结构:不同刚性部分中的不同层数

- 多层柔性:不同堆叠深度的独立柔性电路

卫星通信系统使用不对称结构,具有12层主刚性部分、8层处理器刚性部分和2层柔性互连部分。这优化了成本和重量,同时满足每个子系统的电气要求。

过孔技术和互连方法

刚柔结合板中的过孔结构带来了独特的制造挑战。过孔必须在刚性和柔性部分之间过渡,处理不同的材料特性,并在弯曲过程中保持可靠性。

通孔

传统通孔完全钻穿板堆叠,连接所有层。在刚柔结合结构中,穿过柔性部分的通孔显著降低弯曲寿命。镀铜的过孔筒体产生抵抗弯曲的僵硬点——在弯曲过程中产生应力集中。

尽可能减少柔性部分中的通孔。当不可避免时,增加过孔直径并使用填充过孔以更均匀地分布应力。汽车传感器设计最初指定全程0.3mm过孔。我们的DFM审查建议在柔性部分使用0.5mm过孔——较大的过孔能更好地处理应力。测试证实较大过孔使弯曲寿命提高了3倍。

盲孔和埋孔

盲孔连接外层到内层而不穿透整个堆叠。埋孔连接内层而不到达外表面。两种过孔类型都支持更高的布线密度,并最小化通过柔性部分的过孔穿透。

使用盲/埋孔的多层PCB制造需要顺序钻孔和层压——首先层压内层,钻孔和电镀埋孔,然后添加带有盲孔的外层。这种顺序过程增加了制造复杂性和成本,但实现了原本不可能的设计。

用于HDI的微孔

通过激光钻孔创建的微孔(100-150μm直径)支持超高密度互连。小孔径和纵横比(深度与直径)限制意味着微孔通常最多仅连接2-3层。多个微孔层堆叠创建复杂的3D互连网络。

我们制造包含微孔HDI技术的刚柔结合板:激光钻100μm微孔,焊盘内过孔能力以实现最大密度,堆叠和交错微孔选项,以及微孔填充以提高可靠性。智能手机设计使用10层刚性部分带堆叠微孔,实现了传统过孔无法实现的布线密度,同时保持与显示组件的柔性互连。

受控阻抗制造

高速信号需要整个传输路径上的受控阻抗。由于材料特性变化和过渡区效应,在刚柔结合板中制造受控阻抗比标准刚性板更具挑战性。

阻抗建模挑战

标准阻抗计算器假设整个迹线长度上材料特性均匀。刚柔结合板具有:变化的介电常数(FR4与聚酰亚胺),不同的覆盖层效应与阻焊层,材料厚度变化,以及过渡处的阻抗不连续性。

我们使用电磁场求解器建模完整的刚柔结合堆叠:考虑所有材料特性变化,模拟过渡区阻抗变化,并优化迹线几何形状以达到目标阻抗。一个高速PCB设计要求通过刚柔过渡的100Ω差分阻抗。标准计算器显示不可能满足规格——EM模拟显示在过渡区调整迹线宽度可将阻抗保持在±5%以内。

测试 coupon 设计

阻抗测试 coupon 必须代表实际板结构,包括材料变化和过渡。标准刚性PCB coupon 无法验证刚柔结合阻抗。

我们的测试 coupon 设计包括:通过刚性部分的迹线,通过柔性部分的迹线,通过刚柔过渡的迹线,以及使用差分对的地方。时域反射计(TDR)测试在板子发货前验证阻抗是否符合规格。

高频考虑因素

运行在1 GHz以上的RF和微波应用需要超越标准FR4和聚酰亚胺的专用材料。Rogers PCB材料在高频下提供稳定的介电性能和低损耗。

我们制造使用Rogers高频层压板在刚性部分结合低损耗聚酰亚胺在柔性部分的刚柔结合板。材料接口需要仔细设计以防止阻抗不连续性。5G天线组件在28 GHz下运行,使用Rogers RO4003C刚性部分和Kapton聚酰亚胺柔性部分——在整个信号路径中保持阻抗并最小化损耗。

材料加工专业知识

不同材料需要不同的加工参数。刚柔结合制造结合了多种材料,每种都有独特的加工要求。

聚酰亚胺加工

聚酰亚胺需要与FR4不同的加工:更高的层压温度(280-350°C vs FR4的170-200°C),更长的层压周期,不同的蚀刻化学物质,以及需要预烘烤的湿度敏感性。

我们的聚酰亚胺加工专业知识包括:气候控制的材料存储,去除水分的真空烘烤程序,专业蚀刻工艺,以及针对聚酰亚胺特性优化的层压曲线。这种专业知识防止了常见的聚酰亚胺加工缺陷,包括分层、铜附着力失效和尺寸不稳定性。

粘合剂系统选择

粘接刚性和柔性部分需要与两种材料兼容的粘合剂系统。粘合剂必须:在层压温度下适当流动,提供与FR4和聚酰亚胺的强粘合,承受工作温度范围,并在多次热循环中保持特性。

我们与多个粘合剂系统合作,为每个应用选择最佳类型。在0°C至+85°C下运行的医疗设备使用与在-40°C至+125°C下运行的汽车应用不同的粘合剂。粘合剂选择影响制造过程和长期可靠性。

覆盖层应用

覆盖层层压保护柔性电路。与通过丝网印刷应用的阻焊层不同,覆盖层需要精密层压:正确的温度和压力曲线,覆盖层和电路之间的对位对准,以及防止覆盖层翘起的边缘精加工。

我们的覆盖层层压使用专用设备:受控加热区,可编程压力曲线,精密对位系统(±50μm),以及自动缺陷检测。高质量的覆盖层应用在整个产品生命周期中保护柔性电路。

公差和制造精度

刚柔结合PCB制造需要比标准刚性板更严格的公差。多种材料和工艺创造了影响质量和可靠性的尺寸变化机会。

尺寸公差

我们保持严格的尺寸控制:层间对位±75μm,孔位置公差±50μm,线宽公差±25μm,以及厚度公差±10%。这些公差确保:受控阻抗精度,可靠的过孔连接,一致的电气性能,以及适当的机械配合。

连接器配合设计需要±100μm位置公差——我们的±50μm能力提供了确保所有板满足要求的余量。与标准PCB公差±150-200μm相比,显示了刚柔结合所需的精度要求。

材料厚度控制

总厚度和层间厚度变化影响电气性能和机械灵活性。我们控制:刚性部分厚度±10%,柔性部分厚度±8%,以及整体组装厚度±12%。

可穿戴设备设计具有1.0mm最大厚度限制以适应外壳。厚度公差意味着实际厚度范围0.88-1.12mm。我们以0.95mm标称值制造,提供余量确保所有板适合外壳,同时保持所需的电气和机械特性。

边缘质量

柔性电路边缘在铣切(切割)过程中需要特别注意。标准PCB铣切留下粗糙边缘,可能在处理或弯曲过程中分层。我们使用:专门用于聚酰亚胺的精密铣切工具,防止撕裂的受控铣切速度,以及提高耐用性的边缘精加工处理。

在提交报价前使用我们的PCB查看器工具预览您的设计文件,尽管完整的设计审查需要通过报价请求页面提交以进行工程分析。

质量标准和认证

用于受监管行业的刚柔结合PCB制造需要文件化的质量体系和全面测试。

行业标准合规性

我们保持符合:IPC-6013(刚柔结合要求),IPC-A-600(PCB可接受性),IPC-4101(材料规范),以及应用特定标准(医疗、航空航天、汽车)。

这些标准定义了:材料要求,制造过程,检查标准,和测试协议。合规性确保持续的质量并为受监管行业提供文档。

首件检查

新设计经过首件检查(FAI)验证:尺寸精度,材料一致性,电气性能,阻抗验证,和机械特性。FAI文档为生产监控提供基线并支持设计鉴定。

可追溯性和文档

完整的材料和过程可追溯性跟踪:材料批号,加工设备,操作员标识,测试结果,和环境条件。这种可追溯性支持在问题发生时进行根本原因分析,并为法规合规性提供文档。

常见问题 - 刚柔结合PCB制造

刚柔结合PCB制造中最关键的步骤是什么?

粘接刚性和柔性部分的最终层压。此步骤需要专用设备、精确的工艺控制和专业知识。不良的层压导致大多数刚柔结合故障。验证制造商拥有专用的刚柔结合层压机,而不仅仅是标准PCB设备。

为什么刚柔结合PCB制造比标准PCB需要更长时间?

两个并行过程(刚性和柔性)必须在关键层压步骤之前完成。需要额外时间用于:

- 柔性部分加工(与刚性不同)

- 层压期间的精确对位

- 延长的层压周期

- 额外的检查要求 与同等复杂度的标准多层PCB相比,总共增加5-7天。

如何验证制造商的刚柔结合PCB制造能力?

请求:

- 近期生产的横截面照片

- 显示所有步骤的工艺流程图

- 带层压机详细信息的设备列表

- 样品检查报告

- 类似项目的参考 高质量的制造商 readily 提供此信息。

导致大多数刚柔结合制造故障的原因是什么?

主要故障模式:

- 分层(不良的层压工艺)

- 过渡处铜裂(设计或工艺)

- 对位错误(层压期间的对准)

- 过孔故障(钻孔或电镀问题) 所有都可以通过适当的设备和工艺预防。

我应该在订单中要求横截面分析吗?

对于生产订单:是的,要求样品横截面

- 验证层压质量

- 确认堆叠结构

- 记录过孔质量

- 提供质量保证 少量额外成本(50-100美元)提供显著的信心。我们在所有刚柔结合PCB生产订单中免费包含横截面分析。