火星探测器毅力号包含 100 多个专用 PCB,它们完美协调地工作,可在 1.4 亿英里的太空中实现自主导航、科学分析和通信。每个 PCB 都代表了多年的工程改进,结合了人工智能处理器、精密传感器和抗辐射组件,可在无法修复的环境中完美运行。

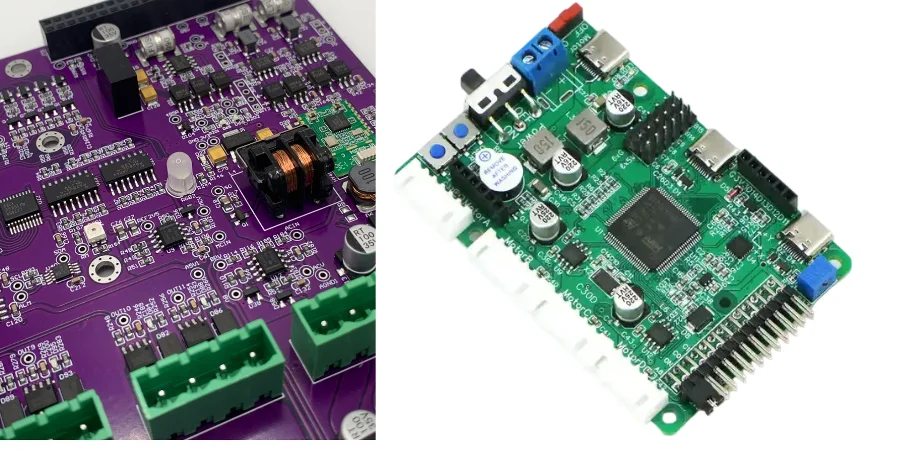

虽然大多数机器人 PCB 不会面临火星条件,但它们面临着相似的设计挑战:集成复杂的处理能力、管理多个传感器输入、控制精确的执行器以及在苛刻的环境中可靠运行。在 Highleap PCB Factory (HILPCB),我们在创建构成现代机器人电子神经系统的复杂 PCB 系统方面积累了专业知识。

从简单的业余机器人到工业自动化系统,成功的机器人 PCB 设计需要仔细集成 AI 处理、传感器融合、电机控制和电源管理,同时实现使机器人系统实用的尺寸、重量和成本目标。

人工智能处理和中央控制单元

现代机器人越来越依赖人工智能进行自主决策,需要 PCB 设计能够支持强大的处理器,同时管理移动平台中的热和功率限制。

边缘 AI 处理器集成:当代机器人应用使用专用 AI 处理器,例如 NVIDIA Jetson 模块或专用神经处理单元。这些高性能处理器会产生大量热量,同时需要复杂的电源排序和高速内存接口。高导热性PCB 设计对于在保持加工性能的同时管理热负荷至关重要。

多核 ARM 处理器系统:机器人控制系统通常使用 ARM Cortex-A 系列处理器,在处理实时控制算法的同时进行高级决策。PCB设计必须支持高速DDR存储器接口、多种通信协议和实时I/O处理。信号完整性对于在密集型计算任务中保持系统稳定性至关重要。

基于 FPGA 的处理:现场可编程门阵列为传感器处理和电机控制算法提供硬件加速。FPGA PCB 设计需要仔细的功率分配和高速差分信号才能获得最佳性能。配置内存和编程接口必须可访问,同时保持系统安全性。

分布式处理架构:复杂的机器人通常使用分布在整个系统的多个处理单元。中央控制 PCB 与专用处理器板协调,用于视觉、运动控制和传感器处理。处理器间通信需要强大的网络功能和标准化接口。

内存和存储系统:人工智能应用需要大量内存用于神经网络和数据存储传感器日志。高速内存接口需要精确的信号路由和电力传输。HDI电路板 技术可实现密集存储器集成,同时保持高带宽应用的信号完整性。

传感器集成和数据采集

机器人系统依赖于多种传感器类型的环境感知,需要 PCB 设计能够处理不同的信号类型,同时保持准确性和抗噪性。

视觉系统集成:摄像头为大多数自主机器人提供主要环境传感。PCB 设计必须支持用于相机连接的高速 MIPI CSI 接口,同时管理实时图像处理所需的大量数据带宽。多个摄像头输入需要仔细布线,以防止串扰并保持图像质量。

LiDAR 和距离传感器接口:3D 测绘传感器生成大量数据,需要高速接口和强大的处理能力。PCB 设计必须满足旋转 LiDAR 单元的功率要求和发热,同时为精确测量提供隔振。

IMU 和运动传感:惯性测量单元为机器人导航提供关键的方向和加速度数据。精密模拟电路调节加速度计和陀螺仪信号,而数字接口处理磁力计数据。PCB 布局必须最大限度地减少可能影响测量精度的振动耦合和电磁干扰。

环境传感器阵列:温度、湿度、压力和气体传感器为在不同条件下运行的机器人提供环境感知。混合信号 PCB 设计技术将敏感模拟电路与数字噪声隔离开来,同时为不同类型的传感器提供适当的激励和测量电路。

超声波和接近检测:短距离传感使用超声波换能器和红外传感器进行障碍物检测和接近感知。PCB 设计必须处理超声波换能器的高压驱动信号,同时为距离计算提供精确的时序测量。

电机控制和驱动系统

机器人运动依赖于精确的电机控制系统,该系统可以管理从精细定位到高扭矩驱动应用的所有内容,因此需要针对电源效率和控制精度进行优化的 PCB 设计。

伺服电机控制电路:精密定位应用使用带有编码器反馈的伺服电机进行闭环控制。PCB设计必须支持高分辨率编码器接口,同时提供平滑的PWM控制信号。电流检测电路可为精细的作任务提供扭矩控制和过载保护。

步进电机驱动电子设备:许多机器人使用步进电机进行精确定位,无需编码器反馈。步进驱动器 PCB 必须在处理大量电流水平的同时生成精确定时的驱动脉冲。重铜PCB 结构有助于管理大电流电机驱动器的热负载。

BLDC 电机控制:无刷直流电机为机器人移动性和工具提供高效的高速运行。三相逆变器电路需要复杂的控制算法和精确的时序。栅极驱动电路必须提供隔离的驱动信号,同时保持快速开关速度以实现最佳效率。

线性执行器接口:许多机器人应用需要线性运动来执行抓取、提升或定位任务。线性执行器控制PCB将H桥驱动电路与位置反馈系统集成在一起。安全联锁装置可防止过度伸展或用力过大,从而损坏机器人或周围设备。

液压和气动控制:重型机器人通常使用液压或气动执行器进行高力应用。控制 PCB 与比例阀和压力传感器接口,同时提供安全关闭功能。恶劣的工业环境需要强大的 PCB 保护和长时间的可靠运行。

电源管理和电池系统

移动机器人面临着独特的电源管理挑战,需要 PCB 设计能够最大限度地延长电池寿命,同时为不同的计算和电机负载提供稳定的电力。

多轨配电:机器人系统通常需要不同子系统的多个电压电平。开关稳压器提供高效的电源转换,而线性稳压器为敏感的模拟电路提供清洁电源。电源排序可确保正确的启动和关闭程序,从而保护系统完整性。

电池管理系统:锂离子电池组需要复杂的监控和保护电路,以防止过度充电、过度放电和热失控情况。电池管理 PCB 监控电池电压、温度和电流,同时提供平衡电路以实现最佳电池组性能和使用寿命。

电机驱动电力电子:大电流电机驱动器在快速变化的负载下产生具有挑战性的电源管理要求。大型滤波电容器可平稳供电,而限流电路可防止故障情况。再生制动系统可以在减速过程中回收能量,这需要双向动力流能力。

无线充电集成:一些机器人系统具有无线充电功能,可实现自主作。无线充电接收器电路必须与现有电源管理集成,同时提供异物检测和安全关断功能。

电源监控和优化:先进的机器人系统实时监控功耗,以优化电池寿命并预测维护要求。电流检测电路和功率监控IC提供详细的功耗数据,同时支持自适应电源管理策略。

通信和网络接口

现代机器人需要先进的通信系统来实现高效运行、数据共享以及与更大的自动化生态系统的集成。

- 无线通信:WiFi、蓝牙和蜂窝网络可实现远程控制、遥测和实时数据传输。有效的天线放置和射频电路设计对于在机器人在动态环境中移动时保持可靠的通信至关重要。罗杰斯PCB 材料可确保无线电路的最佳射频性能,从而提高可靠性和范围。

- 工业网络集成:工厂机器人必须与 EtherCAT、PROFINET 和 Modbus 等工业通信协议无缝集成。这些协议使机器人能够与制造系统进行高效通信,需要精确的计时、高速数据交换和确定性的消息传递以实现同步作。

- 机器人间通信:在群体机器人技术中,多个机器人通过网状网络和低延迟通信协议进行协调。这允许同步、实时的交互和任务共享,确保大规模行动中自主单位之间的有效协作。

- 安全通信系统:紧急停止信号或故障报告等关键应用依赖于冗余通信通道和安全级协议(例如 SIL、PLe)。这些系统确保重要信息可靠传输,即使主通信系统发生故障,也能防止系统范围内的停机并确保作安全。

- 边缘和云通信:机器人还可以与中央云系统通信,以进行远程监控、预测性维护和数据记录。实时边缘处理可以快速做出本地决策,而基于云的分析可用于长期系统优化和性能跟踪。

这些先进的通信和网络接口是现代机器人技术的基础,可在隔离和互连的自动化环境中实现复杂的任务和可靠的交互。

小型化和先进的PCB技术

在机器人技术中,尺寸和重量限制推动了对先进 PCB 的需求,这些 PCB 以紧凑的形式最大限度地发挥功能。

- 刚柔结合 PCB 解决方案:刚柔结合 PCB 消除了连接器并适应机器人关节运动,同时确保数百万次柔性循环的耐用性和电气完整性。

- 3D PCB 集成:3D PCB 组件优化机器人底盘内的空间,提供高密度处理和高效的热管理。

- 嵌入式组件技术:嵌入式电阻器和电容器可减少表面积,提高信号完整性和热管理。

- 微型机器人 PCB 设计:紧凑型机器人系统使用多功能 IC 和片上系统解决方案,将处理、通信和控制结合在一块板上。

我们的交钥匙组装 服务简化了采购和组装,仿真工具可确保在原型设计之前实现最佳性能。

常见问题解答

**问:支持 AI 的机器人 PCB 需要什么处理能力? 要求各不相同,从用于基本任务的简单微控制器到用于计算机视觉和机器学习的强大 GPU 加速处理器。NVIDIA Jetson 等边缘 AI 处理器在性能和能效之间提供了良好的平衡。

**问:您如何处理具有多个无线系统的机器人 PCB 中的 EMI? 使用适当的屏蔽技术、无线系统之间的频率协调、滤波电源和仔细的天线放置,以尽量减少干扰。射频电路隔离在多无线设计中变得至关重要。

**问:机器人 PCB 热管理的最大挑战是什么? 在空间受限的移动平台中管理来自高性能处理器和电机驱动器的热量。先进的热设计包括散热、热通孔,有时还包括主动冷却集成。

**问:电源效率在机器人 PCB 设计中有多重要? 对于电池寿命直接影响作能力的移动机器人至关重要。高效的开关稳压器、睡眠模式实现和自适应电源管理可显着延长工作时间。

**问:机器人 PCB 可以在现场维修吗? 可维护性设计包括模块化结构、可访问的测试点和可更换的组件。然而,复杂的集成通常需要复杂机器人系统的工厂级维修能力。