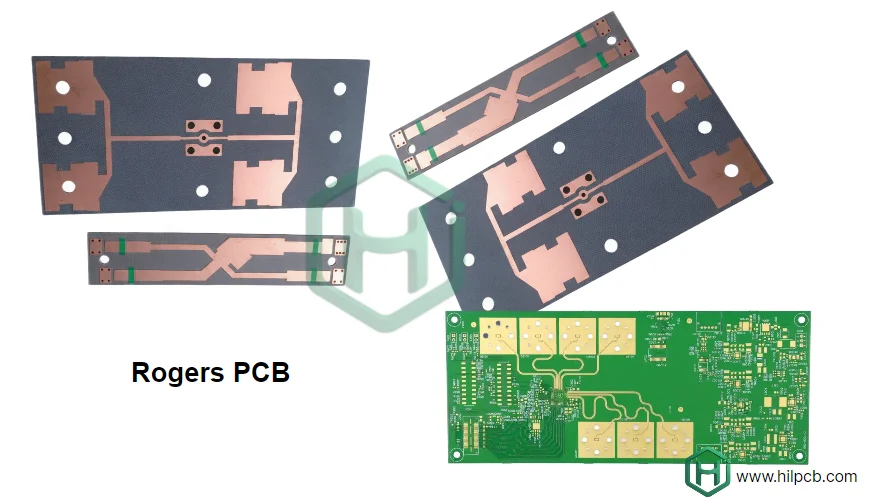

在HILPCB,我们提供全周期的Rogers PCB生产服务——从原型开发到高产量制造——确保每次构建都具有统一的性能和可靠性。我们在RF、微波和高速PCB制造方面的专业知识支持要求严苛的行业,如电信、航空航天、汽车和国防,这些行业的成功取决于精度和一致性。

优化的Rogers PCB生产工作流程

每个项目都始于全面的DFM和信号完整性审查,验证可制造性和阻抗一致性。早期的工程验证最大限度地降低了制造过程中的风险,并确保材料叠层按设计执行。

材料规划直接与生产计划相结合。我们维护经过认证的Rogers库存——包括RO4003C、RO4350B、RT/duroid 5880和RO6002——以支持紧急的RF构建和计划发布。可追溯的批次管理和批次控制提供完整的文档,满足严格的航空航天和医疗标准。

专用的原型生产线在24-72小时内处理小批量构建,而自动化生产单元和高通量拼板支持成本效益高的批量制造。所有阶段的实时跟踪确保透明度,使客户能够无缝监控项目状态。

从认证材料到最终测试

我们的生产可靠性始于直接从验证供应商处采购的正宗Rogers材料。每批材料在进入制造前都经过厚度、Dk/Df验证和铜箔表面检查。湿度控制存储和洁净室层压保持了材料的稳定性——这对高频PCB的一致性至关重要。

基于PTFE的层压板(如RT/duroid)需要独特的加工条件——等离子体活化以增强附着力,以及精密钻孔以防止树脂污垢。陶瓷填充层压板(如RO4350B)需要专门的铣边工具以最小化边缘碎裂,而TMM基板则通过热固稳定性实现更严格的公差。

全面检查保证可重复的质量:

- AOI(自动光学检测)用于线路精度

- 飞针和阻抗测试用于电气验证

- 横截面分析确保正确的层压和镀层

- 完整文档:CoC、测试数据和RoHS/REACH合规性

先进的制造和设备能力

我们的生产设施集成了最先进的设备,以实现精度和可扩展性:

- 激光直接成像(LDI): ±25 μm对位精度,用于细线RF几何形状

- CO₂和UV激光钻孔: 微孔低至75 μm,用于HDI PCB结构

- 真空辅助层压: 确保多层Rogers叠层无空洞粘合

- 自动化表面处理和等离子清洗: 增强铜附着力和表面能控制

- 控深铣切: 实现刚挠结合PCB应用的腔体和天线凹槽

表面处理包括ENIG、ENEPIG、化学沉银和选择性硬金,支持SMT和RF连接器的可靠性。

量产中的一致性和过程控制

从原型扩展到大规模生产需要过程均匀性和数据驱动的控制。我们的SPC系统持续监控镀层、蚀刻和钻孔精度,在变化影响输出之前识别它们。每个过程阶段都在受控参数下运行,将阻抗公差保持在±5%以内。

标准化的工作流程和操作员培训确保了跨班次和生产批次的一致结果。批次级序列化实现了从层压到测试的可追溯性,这对国防和航空航天合规性至关重要。对于需要大批量组装或分阶段交付的客户,我们提供灵活的计划、缓冲库存计划和准时制物流。

行业和最终应用

HILPCB的Rogers PCB生产支持多样化、性能关键的市场:

- 电信: 5G基站、RF前端模块、MIMO天线阵列

- 航空航天与国防: 雷达、导航和通信子系统

- 汽车电子: ADAS雷达、V2X模块、EV电源系统

- 工业与医疗: 传感器、微波成像和控制系统

我们的高频制造结合了严格的阻抗控制、热可靠性和机械稳定性,即使在恶劣的环境条件下也能确保一致的RF行为。

与HILPCB合作,获得可靠的Rogers PCB生产

选择HILPCB不仅仅意味着制造——这是为长期产品可靠性和可扩展性建立的合作伙伴关系。我们的工程团队从原型到大规模生产全程协作,应用可制造性设计和成本优化策略,缩短交货时间并提高良率。

我们提供:

- 灵活的订单模式: 原型、试产或批量

- 统括订单和看板程序: 稳定价格和可用性

- 快速交付选项: 24-48小时加急构建

- 持续改进计划: 利用客户反馈进行持续优化

凭借ISO 9001、IATF 16949和AS9100认证,HILPCB提供的Rogers PCB生产符合性能、可靠性和可追溯性方面的最高国际标准。