在汽车电子领域,一次PCB故障就可能引发大规模召回,危及生命,并损害价值数十亿美元的品牌声誉。当安全气囊控制模块出现故障或发动机管理系统出现故障时,其后果远远超出了单个车辆的范围,还会影响整个产品线和全球市场地位。TS 16949 PCB制造通过汽车特定的质量管理体系来满足这些关键要求,这些体系确保整个汽车供应链的零缺陷生产,全面的可追溯性和系统的风险管理。

HILPCB 保持完整的 TS 16949:2016 认证,专门针对汽车电子制造,实施严格的质量控制、先进的统计流程方法和全面的供应商管理系统,以满足全球汽车 OEM 和一级供应商的苛刻要求。

通过 TS 16949 PCB 制造系统实现卓越的汽车质量

TS 16949 PCB制造建立了电子行业最全面的质量管理要求,解决了汽车特定的挑战,包括零缺陷期望,广泛的验证要求以及跨全球汽车生产网络的复杂供应链管理。

汽车特定质量要求:TS 16949 建立在 ISO 9001 基础上,具有额外的汽车行业要求,包括生产零件批准流程 (PPAP)、高级产品质量计划 (APQP) 和统计过程控制 (SPC),以确保汽车电子符合最高可靠性标准。这些系统解决了汽车生产的独特挑战,包括大批量制造、全球供应链和零容忍故障要求。

零缺陷制造理念:汽车应用要求零缺陷生产,即使是很小的质量问题也可能导致安全风险、保修索赔和监管行动。我们的制造流程结合了多个验证阶段、统计控制方法和全面的测试程序,确保每个单双层PCB和复杂的组件在交付前都符合汽车质量标准。

卓越供应链:TS 16949 要求全面的供应商开发和管理计划,以确保整个汽车供应链的质量一致性。我们的供应商资格认证程序涉及质量体系能力、技术能力和持续改进承诺,以支持汽车 OEM 对供应商合作伙伴关系和长期合作的要求。

持续改进文化:该标准强调通过员工建议系统、解决问题的方法和客户满意度衡量进行系统的持续改进。这些计划推动质量、效率和客户满意度的持续提高,从而在要求苛刻的汽车市场中保持竞争优势。

先进的统计过程控制和验证方法

TS 16949 PCB制造需要复杂的统计方法和验证程序,以确保所有制造运营和供应链合作伙伴关系的工艺能力,产品一致性和持续改进。

全面的 PPAP 和 APQP 实施

汽车质量管理需要通过全面的 PPAP 和 APQP 程序进行系统的产品和流程验证,以确保在生产启动前做好制造准备。

1. 高级产品质量计划 (APQP) 卓越

APQP 提供结构化的产品开发方法,确保从最初的概念到生产启动,质量要求都内置到产品和流程中。我们的 APQP 实施涉及设计审查、原型验证、生产试运行和发布准备评估,以防止质量问题并确保 重铜 PCB 和专业汽车应用的产品成功发布。

- 跨职能团队管理:多学科团队确保全面的质量规划

- 风险评估和缓解:系统识别和预防潜在的质量问题

- 设计验证与验证:全面测试,确保产品性能符合要求

2. 生产零件审批流程 (PPAP) 掌握

PPAP 在批量生产授权之前展示制造工艺能力和产品一致性。我们的 PPAP 程序包括全面的文档、尺寸验证、材料认证和性能测试,以证明 背板 PCB 和关键汽车电子应用的制造准备就绪。

- 卓越的文档:完整的制造和质量文档包

- 工艺能力研究:制造工艺能力的统计验证

- 性能验证:全面测试确认产品性能要求

3. 统计过程控制 (SPC) 实施

SPC 提供实时过程监控和控制,确保整个生产作的质量一致。我们的 SPC 系统通过即时反馈和纠正措施功能监控关键特性,从而防止质量问题并保持 高频 PCB 和精密汽车应用的工艺能力。

汽车PCB制造中的风险管理和故障预防

汽车电子需要全面的风险管理和故障预防系统,以识别、评估和缓解整个产品生命周期和供应链运营中的潜在质量问题。

高级故障模式分析和预防

系统的故障模式分析可确保全面识别和预防可能影响汽车安全、性能或客户满意度的潜在质量问题。

- 设计 FMEA 实施 通过严重性、发生率和检测评估对潜在的设计故障模式进行全面分析,从而推动设计优化和风险缓解策略。

- 卓越工艺 FMEA 通过统计风险评估和预防措施实施对制造过程故障模式进行系统分析,确保过程稳健性和质量一致性。

- 供应链风险评估 通过缓解策略和应急计划全面评估供应商质量风险,确保供应链弹性和质量一致性。

- 持续风险监控 持续的风险评估和监控计划,识别新出现的风险并在影响生产或客户满意度之前实施预防措施。

质量保证和控制系统

TS 16949 要求全面的质量保证体系,以确保产品在整个制造运营和供应链合作伙伴关系中的一致性。

- 测量系统分析 (MSA) 测量系统的统计验证,确保测量的准确性和可重复性,从而支持可靠的质量评估和过程控制决策。

- 工艺能力研究 对工艺能力进行全面的统计分析,确保制造过程始终如一地生产出符合规格限制的产品,并具有足够的安全裕度。

- 控制计划实施 详细的控制计划,指定检查方法、样品量和反应计划,以确保一致的质量控制并在出现问题时立即采取纠正措施。

- 客户特定要求 实施 OEM 特定的质量要求和程序,以确保符合个别客户的质量标准和期望。

可追溯性和文档系统

汽车质量要求需要全面的可追溯性和文档,以支持整个产品生命周期的质量调查、召回管理和持续改进。

- 完整的产品可追溯性 在整个制造过程中全面跟踪材料、工艺和测试结果,并与特定车辆和 ic 基板 PCB 和关键汽车部件的生产日期相关联。

- 质量记录管理 系统地记录和保留质量记录,易于检索以进行客户审计、监管调查和持续改进分析。

- 不合格管理 用于不合格识别、遏制、纠正和预防的结构化程序,可最大限度地减少对客户的影响,同时推动系统改进。

- 客户通信系统 针对质量问题、变更和改进的主动沟通程序,以保持客户信心并支持协作解决问题。

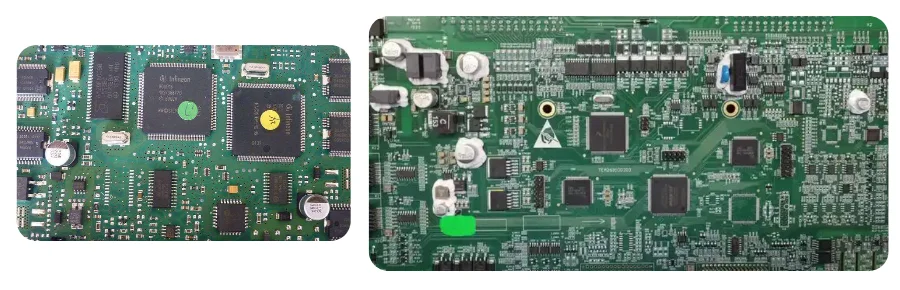

汽车电子应用和市场需求

TS 16949 PCB制造服务于关键的汽车应用,这些应用的质量,可靠性和安全要求需要最高的制造标准和全面的质量管理体系。

动力总成电子:发动机控制单元、变速箱控制器和混合动力汽车系统需要 金属芯 PCB 设计,在极端作条件下具有卓越的热管理和长期可靠性。这些应用需要全面的验证、广泛的测试和零缺陷生产,以确保整个车辆生命周期的安全性和性能。

安全系统:安全气囊控制器、防抱死制动系统和电子稳定控制系统需要 聚四氟乙烯 PCB 材料来实现关键的信号完整性和耐环境性。这些生命安全应用需要最高的质量标准以及全面的故障模式分析和预防系统。

高级驾驶辅助:雷达模块、摄像头系统和传感器融合控制器采用需要全面验证和测试的专用基板和先进的组装技术。这些新兴应用需要创新的质量方法,同时保持既定的汽车质量标准。

信息娱乐和连接:娱乐系统、导航单元和通信模块需要高速处理和连接能力,满足消费级用户体验期望以及汽车耐用性和可靠性要求。

集成汽车质量管理解决方案

除了核心 TS 16949 PCB 制造之外,我们还提供全面的汽车质量解决方案,满足汽车供应链要求和客户满意度的各个方面:

汽车认证和合规性:

- TS 16949:2016 认证,全面实施汽车质量管理

- 为主要汽车原始设备制造商实施客户特定的质量要求

- 汽车电子标准和要求的法规遵从性管理

- 支持国际汽车认证,助攻全球市场准入

先进的汽车技术:

- 符合汽车标准的零部件采购和供应链管理

- 根据汽车行业标准进行环境测试和验证

- 加速老化和可靠性测试,确认汽车生命周期要求

- 适用于恶劣汽车环境的先进封装和保护系统

供应链集成服务:

- 支持汽车质量要求的供应商开发和资格认证计划

- 针对汽车生产计划优化的准时交付系统

- 支持全球汽车运营的库存管理和物流协调

- 优质数据集成和报告系统为汽车客户提供实时可见性

为什么选择 HILPCB 进行 TS 16949 PCB 制造

汽车电子领导地位需要制造合作伙伴具备全面的汽车质量专业知识、良好的业绩记录和对持续改进的承诺。HILPCB 提供 TS 16949 认证的汽车制造,具有先进的质量体系和技术能力,可支持从开发到批量生产的成功汽车项目。

我们的 TS 16949:2016 认证通过系统地实施汽车特定要求(包括 PPAP、APQP 和 SPC)来代表经过验证的汽车质量管理。质量体系涉及汽车制造的各个方面,从供应商管理到客户交付,确保整个汽车供应链的全面质量覆盖。

汽车经验涵盖动力总成电子、安全系统、ADAS 应用和信息娱乐系统,提供汽车技术要求和质量期望的专业知识。从原型开发到批量生产,我们提供卓越的汽车产品,支持客户在竞争激烈的全球汽车市场取得成功。

常见问题解答

**问:TS 16949 与 PCB 制造的 ISO 9001 有何不同? TS 16949 增加了汽车特定要求,包括 PPAP、APQP、SPC 和故障预防方法,以解决汽车电子制造和供应链管理的独特挑战。

**问:汽车PCB供应商的PPAP流程是怎样的? PPAP 通过全面的文档、工艺能力研究、尺寸验证和批量生产授权前的性能测试来证明制造准备情况。

**问:TS 16949 如何满足零缺陷要求? 通过多个验证阶段、统计过程控制、综合测试、先进的故障模式分析和系统化的持续改进,消除潜在的质量问题。

**问:PCB供应商需要哪些汽车认证? TS 16949:2016 认证是主要要求,通常与客户特定的资格和行业标准(例如 AEC-Q100)相结合,以确保组件可靠性。

**问:TS 16949 认证需要多长时间才能实施? 初始认证通常需要 12-18 个月,具体取决于现有的质量体系,并在整个认证期间进行持续的维护和改进活动。

**问:汽车PCB制造需要哪些文件? 全面的文档包括 PPAP 包、控制计划、工艺能力研究、FMEA 文档和支持汽车质量要求的完整可追溯性记录。