单层与双层PCB制造 | 快速原型,成本优化的生产

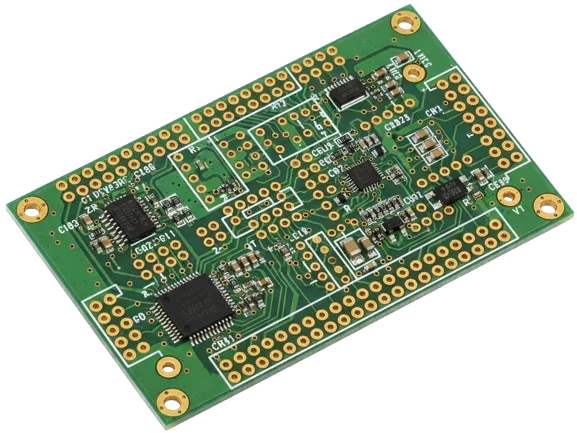

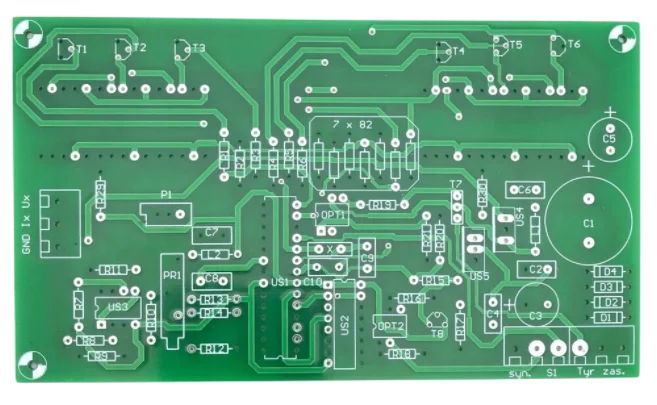

可靠的单面和双面PCB,提供DFM/DFT审查,成像/蚀刻公差控制±10%(正负10%),以及标准订单24–48小时(24至48小时)快速交付。适用于LED驱动器、传感器、电源和工业控制设备。

通过简化PCB架构实现工程价值

在成本效益与稳定性能之间取得平衡单面板最大限度地减少了LED驱动器和基础传感器等简单电路的步骤和成本,而双面PCB通过镀通孔(PTH)为电源和工业控制增加了布线自由度。与多层设计相比,1–2层板降低了制造风险,通常将交付周期缩短20–30%(20至30百分比)。

我们在整板上保持蚀刻/走线均匀性在±10%(正负10%)以内,并将通孔铜厚控制在20–25 μm(20至25微米)以确保可靠的PTH连接。板面平整度和弓曲/翘曲控制≤0.75%(小于或等于100分之0.75)以保证稳定的组装良率。选择HASL、OSP和ENIG等表面处理以匹配回流焊曲线和储存期限需求。当布线密度或EMC限制增加时,设计可无缝迁移至多层PCB或HDI PCB平台而无需完全重新设计。

关键风险:电镀不均、过度蚀刻或通孔填充不足可能导致开路或热循环中的早期疲劳。超出公差的弓曲/翘曲也会增加SMT组装中的焊点应力。

我们的解决方案:我们应用DFM验证和蚀刻工艺控制配合自动化产线监控来稳定走线几何形状。电解电镀采用实时电流密度映射以保持铜厚均匀,镀后显微切片分析验证PTH完整性。MES追溯体系下的尺寸检查将每批次与SPC数据关联,确保原型件和大批量生产的一致良率。

- 标准最小线宽/线距150/150 μm(150乘150微米);高级75/75 μm(75乘75微米)

- 通孔镀层厚度20–25 μm(20至25微米)

- DFM反馈减少立碑与桥接缺陷

- FR-4 Tg 130–170°C(130至170摄氏度)适用于无铅回流焊

- 表面处理:HASL、OSP、ENIG;可选ENEPIG用于线焊或金手指

🚀 快速报价请求

🔧 获取完整制造能力

流程控制确保质量稳定

从快速原型到稳定量产进厂铜箔与层压板均经过厚度及表面质量验证。LDI/菲林成像可实现±50 μm(正负50微米)的典型对位精度。根据铜厚调整蚀刻因子以保留精细特征。阻焊覆盖层经过间距与焊盘定义的验证。AOI可检测约50 μm(50微米)特征的开路/短路;飞针或夹具电测验证导通/绝缘。

我们的PCB原型工作流采用与量产相同的质量门控,支持24–48小时(24至48小时)标准加急服务。文档包包含批次记录与测试数据,并可扩展至ISO 9001与IPC Class 3标准要求(需指定)。

- 对位控制典型值±50 μm(正负50微米)

- 面板级AOI;可选100%电测

- 根据批量选择针床或飞针测试

- 批次可追溯性与留存记录

- 紧急原型的快速通道

单层与双层PCB技术规格

满足高性价比制造的全面能力

| 参数 | 标准能力 | 高级能力 | 标准 |

|---|---|---|---|

层数 | 1–2层(1至2层) | 采用多层工艺可达40层(最高40层) | 印制板设计通用标准(IPC-2221) |

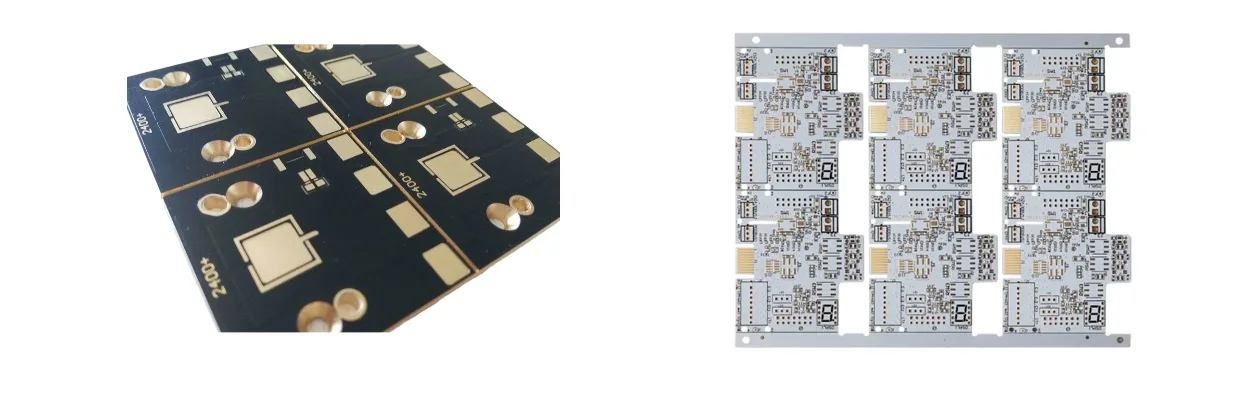

基材类型 | FR-4 Tg 130–170°C(130至170摄氏度) | 低损耗材料、Rogers、陶瓷基板 | 覆铜板性能规范(IPC-4101) |

板厚 | 0.40–3.20毫米(0.40至3.20毫米) | 0.20–6.00毫米(0.20至6.00毫米) | 印制板可接受性标准(IPC-A-600) |

铜厚 | 0.5–3盎司(17–105 μm;每平方英尺0.5至3盎司;17至105微米) | 最高20盎司(厚铜工艺;最高20盎司) | 铜箔规范(IPC-4562) |

最小线宽/间距 | 75/75 μm(3/3 mil;75乘75微米) | 50/50 μm(2/2 mil;50乘50微米) | 印制板设计通用要求(IPC-2221) |

最小孔径 | 0.15毫米(机械钻孔;6 mil) | 0.075毫米(激光钻孔;HDI工艺;3 mil) | 刚性印制板详细设计标准(IPC-2222) |

过孔工艺 | 通孔 | 盲孔、埋孔、盘中孔(通过HDI PCB工艺实现) | 印制板性能要求标准(IPC-6012) |

最大面板尺寸 | 571.5×1200毫米 | 609.6×1219毫米 | 制造能力 |

阻抗控制 | ±10%(正负10%) | ±5%(正负5%) | 传输线阻抗设计标准(IPC-2141) |

表面处理 | HASL、OSP、ENIG | ENEPIG、硬金/软金 | 表面镀层标准(IPC-4552/4556) |

质量检测 | AOI、抽样电测 | 100%电测,按需X射线/ICT测试 | 印制板电气测试标准(IPC-9252) |

认证项目 | ISO 9001、UL认证 | IPC Class 3、IATF 16949、AS9100(可选) | 行业标准 |

交付周期 | 样品24–48小时;标准5–7天(5至7天) | 当日加急(视具体情况) | 生产计划 |

准备开始您的PCB项目了吗?

无论您需要简单的原型还是复杂的生产运行,我们先进的制造能力确保卓越的质量和可靠性。30分钟内获取您的报价。

需要专家设计审查?

我们的工程团队提供免费的DFM分析和优化建议

完整制造流程概览

流程:层压准备 → 成像/显影 → 蚀刻/剥离 → 钻孔/电镀 → 阻焊/丝印 → 表面处理 → AOI/电测。LDI或胶片曝光支持75 μm(75微米)特征尺寸。孔壁电镀目标20–25 μm(20至25微米)。为确保稳定供应和可预测交期,请参阅我们的PCB组装报价说明和拼板技巧。

平衡性能与成本的材质选择

标准FR-4满足多数需求。更高耐热性需求可采用Tg 170°C(170摄氏度)材料,并在组装前120°C(120摄氏度)预烘2–4 h(2至4小时)。射频或超低损耗应用可迁移至Rogers PCB;极端散热路径考虑金属基PCB。如需弯折,评估柔性PCB。

确保稳定性能的质量控制系统

AOI检测开路/短路和阻焊问题;飞针测试/夹具测试提供通断和隔离检查。标准设计典型首检合格率(FPY)超过98–99%(100分之98至99)。文档和留存样品支持ISO 9001审核。

不妥协质量的战略成本管理

拼板利用率是主要成本驱动因素——高效排布可降低20–30%(100分之20至30)材料成本。价格拐点通常出现在100/500/1000+单位。加急服务附加50–100%(50至100百分比)溢价;尽可能简化特性,仅在布线需求时转向多层板。

准备优化您的PCB成本?

获得详细的成本分析和最大价值建议

工程保障与认证

经验: 量产单/双面PCB项目,具备稳定的FPY(一次通过率)。

专长: 可控蚀刻/对位、20–25 μm通孔电镀,以及根据组装方法选择表面处理。

权威性: 工作流程符合IPC Class 2/3及ISO 9001标准。

可信度: MES追溯系统将批次ID与AOI/电测结果关联;可按需提供文档。

- 控制项:蚀刻因子、阻焊层间隙、铜厚

- 追溯性:数字化流程卡与批次记录

- 验证手段:AOI、电测、显微切片(按需)

常见问题

何时应选择单面PCB而非双面PCB?

对于1–2层板推荐哪些表面处理工艺?

原型交付最快需要多久?

如何在不影响良率的前提下降低成本?

当密度增加时能否将设计迁移至多层/HDI板?

体验先进的PCB制造卓越

从简单的原型到复杂的生产运行,我们的世界级工厂提供卓越的质量、快速的周转和有竞争力的价格。加入数千名信任我们PCB制造需求的满意客户。