Highleap PCB Factory (HILPCB) hat sich auf die Herstellung von hochwertigen Aluminiumnitrid-Leiterplatten spezialisiert, die unübertroffene thermische Leistung für Leistungselektronik, HF-Verstärker, LED-Module und Laserdiodenanwendungen bieten. Unsere fortschrittlichen AlN-Substratverarbeitungsfähigkeiten, kombiniert mit präzisen Metallisierungstechnologien, produzieren Aluminiumnitrid-Leiterplatten, die dort überzeugen, wo herkömmliche Materialien versagen.

Überlegene thermische und elektrische Eigenschaften von AlN-Substraten

Aluminiumnitrid stellt das optimale Gleichgewicht zwischen Wärmeleitfähigkeit, elektrischer Isolation und mechanischer Stabilität unter Keramik-PCB-Materialien dar. Die einzigartige Kristallstruktur von AlN liefert außergewöhnliche Leistungsmerkmale:

Thermische Exzellenz

- Wärmeleitfähigkeit: 170-230 W/m·K (5-7x besser als Aluminiumoxid)

- Thermische Ausdehnung: 4,5 ppm/K, eng an Silizium angepasst

- Maximale Betriebstemperatur: 1000°C in inerter Atmosphäre

- Thermoschockbeständigkeit: ΔT >300°C

Elektrische Eigenschaften

- Dielektrizitätskonstante: 8,8 bei 1 MHz mit minimaler Frequenzabhängigkeit

- Volumenwiderstand: >10¹⁴ Ω·cm bei Raumtemperatur

- Durchschlagfestigkeit: >15 kV/mm

- Verlusttangente: 0,0003 bei 1 GHz

Diese Eigenschaften machen Aluminiumnitrid-Leiterplatten unverzichtbar für Anwendungen, die gleichzeitig hohe Leistungsverarbeitung und elektrische Isolation erfordern. Im Gegensatz zu Metallkern-PCB-Lösungen, die dielektrische Schichten benötigen, welche die thermische Leistung begrenzen, bieten AlN-Substrate direkte Wärmepfade bei vollständiger elektrischer Isolation.

Fortschrittliche Fertigungsprozesse für die AlN-PCB-Produktion

Die Herstellung von Aluminiumnitrid-Leiterplatten erfordert spezielle Prozesse, die an die einzigartigen Eigenschaften des Materials angepasst sind:

Substratvorbereitung

Das AlN-Substrat durchläuft ein Präzisionslapping, um eine Oberflächenrauheit unter 1 μm zu erreichen, was für eine zuverlässige Metallisierung entscheidend ist. Anschließend wird es ultraschallgereinigt mit speziellen Lösungsmitteln, um mikroskopische Rückstände zu entfernen. Um Oberflächenoxidation zu verhindern und die Materialintegrität zu erhalten, werden die Substrate in einer kontrollierten Atmosphäre gelagert. Zur Vereinzelung wird Laserscribing eingesetzt, was eine stressfreie Trennung ohne mechanische Schäden oder Randbrüche ermöglicht.

Metallisierungstechnologien

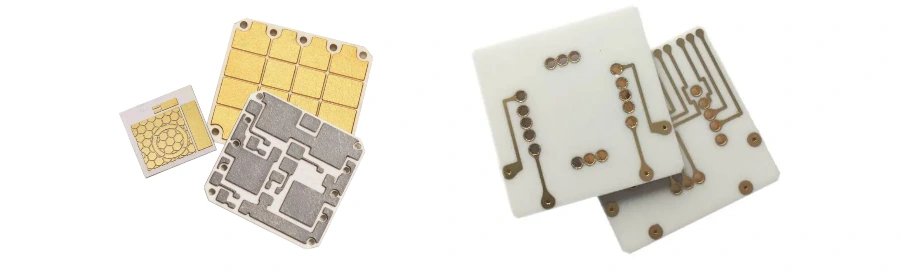

Wir setzen eine Reihe von Metallisierungstechniken ein, die jeweils an spezifische Anwendungsbedürfnisse angepasst sind:

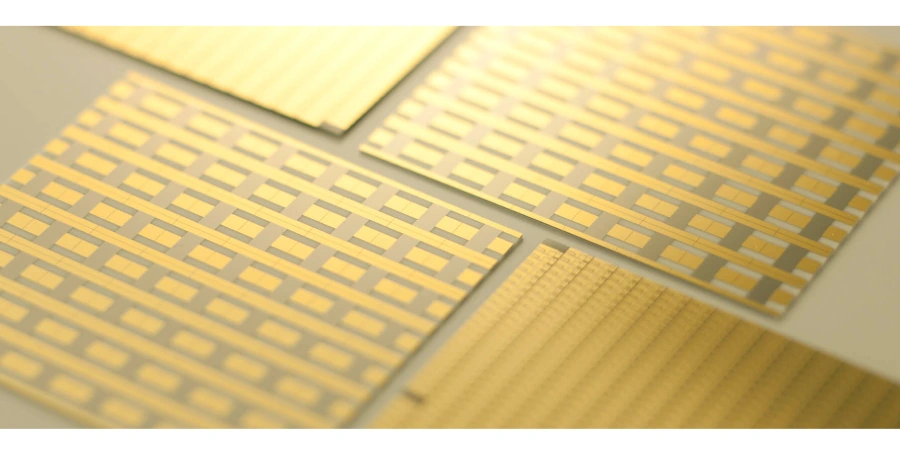

- Dünnfilmmetallisierung verwendet Titan oder Titannitrid (Ti/TiN) als Haftschichten, mit Gold (Au) oder Kupfer (Cu) als leitfähiges Material. Diese Methode ist ideal für Hochfrequenz-HF- und Mikrowellenschaltungen, die feine Linienauflösung und geringe Verluste erfordern.

- Dickfilmmetallisierung wird häufig in der Leistungselektronik verwendet und nutzt ein Molybdän-Mangan-Haftsystem (Mo-Mn) mit Silber (Ag) oder Silber-Palladium (AgPd) Leitern. Es bietet robuste Strombelastbarkeit und kostengünstige Produktion.

- Direkt gebundenes Kupfer (DBC)-Technologie basiert auf einer Kupferoxid-eutektischen Reaktion, um Kupfer direkt mit dem Keramiksubstrat zu verbinden. Diese Technik eignet sich für Hochstromanwendungen aufgrund ihrer ausgezeichneten thermischen und elektrischen Leitfähigkeit.

- Aktive Metallverlötung (AMB) verwendet Titan oder Zirkonium (Ti/Zr) als aktive Elemente in Kombination mit Kupfer- oder Silberleitern. Dieser Prozess erzeugt hermetische Abdichtungen und wird häufig in der Luft- und Raumfahrt und in Hochzuverlässigkeitspackungen verwendet.

Alle Dünnfilmmetallisierungsprozesse werden in Reinräumen der Klasse 1000 durchgeführt. Diese ultra-sauberen Bedingungen sind wesentlich, um kontaminationsfreie Oberflächen, konsistente Filmdicke, zuverlässige Haftung und optimale elektrische Leistung zu gewährleisten – besonders kritisch in Hochfrequenz- und Hochleistungsanwendungen.

Hochleistungsanwendungen und Wärmemanagementlösungen

AlN-Leiterplatten überzeugen bei der Ableitung von Wärme aus Hochleistungskomponenten:

Leistungselektronikintegration

- IGBT- und SiC-MOSFET-Module mit integrierter Kühlung

- Direkte Die-Befestigung reduziert den thermischen Widerstand um 60%

- Strombelastbarkeit über 200A mit geeigneter Kupferdicke

- Junction-to-Case thermischer Widerstand <0,2 K/W

HF-Leistungsverstärkerlösungen

- GaN-auf-AlN-Integration für maximale Effizienz

- Thermische Via-Arrays mit <0,5mm Abstand

- Eingebettete Kühlkanäle für Flüssigkeitskühlung

- Leistungsdichte über 10W/mm² auf Geräteebene

LED- und Laserdiodenanwendungen

Unsere Aluminiumnitrid-Substrate ermöglichen:

- COB-LED-Arrays mit 200W+ Leistungsverarbeitung

- Laserdiodenbänke mit integrierter Mikrokanal-Kühlung

- UV-LED-Module mit verbesserter Zuverlässigkeit

- Thermischer Widerstand 70% niedriger als bei Aluminiumoxid-Alternativen

Wir bieten Wärmesimulationsservices zur Optimierung der Kupferabdeckung, Via-Platzierung und Komponentenpositionierung für maximale Wärmeverteilungseffizienz.

Komplette AlN-PCB-Montage- und Integrationsdienste

Über die Substratfertigung hinaus bietet HILPCB spezialisierte Montagedienste für Aluminiumnitrid-Leiterplatten:

Montagefähigkeiten

- Die-Befestigung mit AuSn, AuGe oder gesintertem Silber

- Drahtbonden mit 25-75μm Au- oder Al-Drähten

- SMT-Montage angepasst für Keramiksubstrate

- Hermetische Abdichtung für Umweltschutz

Prozessoptimierung

- Kontrollierte Atmosphären-Lötung zur Verhinderung von Oxidation

- Mehrzonige Reflowprofile, die die thermische Masse von AlN berücksichtigen

- Röntgeninspektion zur Sicherstellung blasenfreier Die-Befestigung

- Zugprüfung zur Validierung der Drahtbond-Festigkeit

Unsere schlüsselfertige Montage-Dienstleistungen umfassen Komponentenbeschaffung, Programmierung und Burn-in-Tests, die komplette Aluminiumnitrid-Leiterplattenlösungen liefern, die bereit für die Systemintegration sind.

Warum HILPCB für Ihre AlN-PCB-Fertigung wählen

Eine Partnerschaft mit HILPCB für die Aluminiumnitrid-Leiterplattenfertigung bringt deutliche Vorteile, die Ihre Produktentwicklung beschleunigen und gleichzeitig außergewöhnliche Qualität sicherstellen. Unsere dedizierte AlN-Verarbeitungseinrichtung kombiniert fortschrittliche Ausrüstung mit erfahrenen Ingenieuren, die die Feinheiten der Keramiksubstratfertigung verstehen. Von der ersten Designberatung bis zur Volumenproduktion bieten wir umfassende Unterstützung, die Ihre Wärmemanagement-Herausforderungen in zuverlässige Lösungen umwandelt.

Unser Engagement für Exzellenz erstreckt sich auf die gesamte Kundenerfahrung. Quick-Turn-Prototyping-Services liefern AlN-Leiterplatten in 7-10 Tagen, was eine schnelle Design-Iteration und -Validierung ermöglicht. Für Produktionsvolumen gewährleisten unsere automatisierten Handhabungssysteme und rigorosen Qualitätskontrollen konsistente Leistung über jede Charge hinweg. Mit einer monatlichen Kapazität von über 20.000 Aluminiumnitrid-Substraten und etablierten Beziehungen zu Materiallieferanten behalten wir die Flexibilität, mit Ihren wachsenden Anforderungen zu skalieren.

Wählen Sie HILPCB als Ihren Aluminiumnitrid-PCB-Partner und profitieren Sie von unserer technischen Expertise, Fertigungsexzellenz und unserem unerschütterlichen Engagement für Kundenerfolg. Ob Sie Leistungsmodule der nächsten Generation, HF-Verstärker oder hochhelle LED-Systeme entwickeln, unsere AlN-Lösungen bieten die thermische Leistung und Zuverlässigkeit, die Ihre Anwendungen erfordern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Aluminiumnitrid-PCB-Fähigkeiten die Leistung Ihres Produkts verbessern und Ihre Markteinführungszeit beschleunigen können.

FAQ

Was macht Aluminiumnitrid anderen keramischen Materialien überlegen?

AlN bietet die beste Kombination aus hoher Wärmeleitfähigkeit (170-230 W/m·K) und elektrischer Isolation unter ungiftigen Keramiken. Seine thermische Ausdehnung entspricht eng der von Siliziumgeräten, was den Stress während thermischer Zyklen reduziert. Im Vergleich zu Aluminiumoxid bietet AlN 5-7x bessere thermische Leistung bei Beibehaltung hervorragender elektrischer Eigenschaften.

Wie vergleichen sich AlN-PCB-Kosten mit traditionellen Lösungen?

Aluminiumnitrid-Substrate kosten 5-15x mehr als FR-4, senken aber oft die Gesamtsystemkosten durch die Elimination von Kühlkörpern, verbesserte Zuverlässigkeit und höhere Leistungsdichte. Für Anwendungen, die >10W Wärmeableitung erfordern, bietet AlN oft die niedrigsten Kosten pro Watt für das Wärmemanagement.

Wie sind die typischen Lieferzeiten für Aluminiumnitrid-PCB-Bestellungen?

Standard-AlN-PCB-Designs werden in 10-15 Tagen ausgeliefert, mit beschleunigtem 7-Tage-Service für Prototypen. Komplexe Baugruppen mit Die-Befestigung und Drahtbonden erfordern typischerweise 15-20 Tage. Wir halten gängige AlN-Substratgrößen auf Lager, um Materialbeschaffungsverzögerungen zu minimieren.

Kann Aluminiumnitrid für HF- und Mikrowellenanwendungen verwendet werden?

Ja, AlN überzeugt bei Hochfrequenz-PCB-Anwendungen mit niedrigen dielektrischen Verlusten (tan δ < 0,001) und stabiler Dielektrizitätskonstante. Das Material unterstützt Frequenzen über 40 GHz mit entsprechender Metallisierung. Viele HF-Leistungsverstärker-Designs nutzen AlN für gleichzeitiges Wärmemanagement und Impedanzanpassung.

Welche Designüberlegungen sind einzigartig für AlN-Leiterplatten?

Zu den Designregeln gehören minimale Leiterbahnbreite von 100μm, Via-Durchmesser von 100μm und Randabstand von 0,5mm zur Vermeidung von Absplitterungen. Thermische Vias sollten mit <2mm Abstand angeordnet werden für effektive Wärmeverteilung. Wir bieten umfassende Design-Richtlinien und Überprüfungsdienste, um Herstellbarkeit zu gewährleisten.

Wie stellen Sie Qualität und Zuverlässigkeit von AlN-Leiterplatten sicher?

Unser Qualitätssystem umfasst Eingangsmaterialinspektion, Prozessüberwachung und Endprüfung nach IPC- und MIL-Standards. Wir führen Haftungstests, thermische Zyklen und Feuchtigkeitsbeständigkeitsvalidierung durch. Alle Produkte umfassen Materialzertifikate und Testberichte, die die Einhaltung der Spezifikationen dokumentieren.