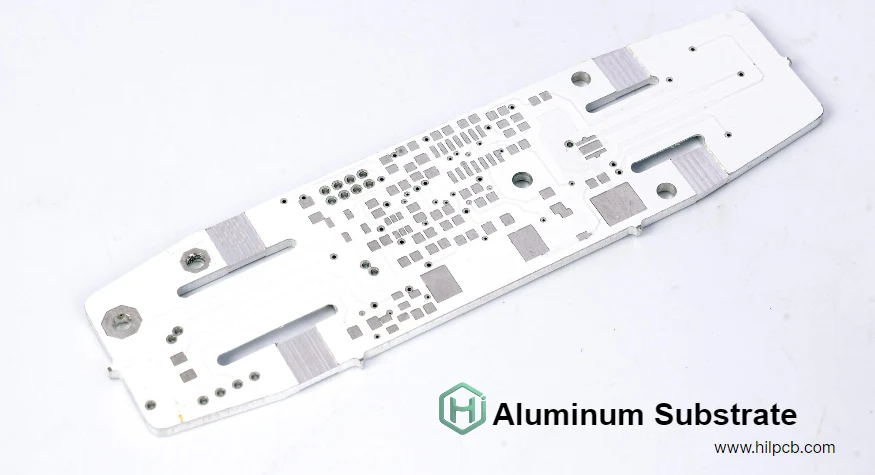

Die Leistung jeder Metallkern-PCB wird weitgehend durch die Wahl der Aluminiumsubstratmaterialien bestimmt. Während Designer sich auf das Schaltungslayout konzentrieren, beeinflussen Faktoren wie Aluminiumlegierungszusammensetzung, dielektrische Eigenschaften und Oberflächenbehandlungen direkt die thermische Effizienz, elektrische Isolierung und langfristige Zuverlässigkeit.

Neben der Wärmeleitfähigkeit spielen andere Materialeigenschaften – wie dielektrische Dicke, Durchschlagspannung, Wärmeausdehnungskoeffizient und mechanische Festigkeit – eine Schlüsselrolle sowohl bei der Leistung als auch bei den Kosten. Ein tiefes Verständnis dieser Faktoren gewährleistet eine optimale Materialauswahl, die Leistung und Budget in Einklang bringt.

Bei HILPCB arbeitet unser Materialtechnik-Team mit führenden Substratherstellern zusammen, um die besten Lösungen für Ihre Bedürfnisse zu beschaffen. Mit unserer Expertise in der Leiterplattenherstellung und umfangreichen Materialkenntnissen helfen wir Ihnen, Substrate auszuwählen, die optimale Leistung zum besten Preis liefern.

Dielektrische Schichtmaterialien

Die dielektrische Schicht bildet die kritische Schnittstelle zwischen elektrisch aktiven Kupferschaltungen und der geerdeten Aluminiumbasis. Diese dünne Schicht (50–200 µm) muss gleichzeitig hohe Wärmeleitfähigkeit, elektrische Isolierung, mechanische Haftung und CTE-Kompatibilität bieten.

Polymermatrix-Systeme

Epoxidbasierte Dielektrika – Das gebräuchlichste Matrixmaterial bietet gute Haftung, Fertigungszuverlässigkeit und Kosteneffizienz. Standard-Epoxidsysteme erreichen 1,5–2,0 W/mK Wärmeleitfähigkeit, wenn sie mit 50–70 % Keramikpartikeln gefüllt sind. Aushärtungstemperaturen von 150–180 °C eignen sich für Standard-PCB-Laminieranlagen.

Polyimidbasierte Dielektrika – Hochtemperaturanwendungen über 150 °C Dauerbetrieb erfordern möglicherweise Polyimid-Matrixmaterialien. Diese Spezialharze behalten Eigenschaften bei Temperaturen bis zu 200–250 °C, kosten aber 2–3× mehr als Epoxidsysteme. Nur verwenden, wenn die Betriebstemperatur den Aufpreis rechtfertigt.

Silikonbasierte Dielektrika – Bieten ausgezeichnete Flexibilität und Niedertemperaturleistung bis -60 °C für Anwendungen, die mechanische Nachgiebigkeit erfordern. Die Wärmeleitfähigkeit liegt typischerweise im Bereich von 2–3 W/mK. Üblich in Außenelektronik und Automobilanwendungen mit extremen Temperaturzyklen.

Keramische Füllmaterialien

Die Wärmeleitfähigkeit der dielektrischen Schicht hängt hauptsächlich vom Keramikfüllstoffgehalt und den Partikeleigenschaften ab:

Aluminiumoxid (Al₂O₃) – Das Standard-Füllmaterial für thermische Dielektrika. Aluminiumoxidpartikel bieten gute Wärmeleitfähigkeit (30 W/mK), ausgezeichnete elektrische Isolierung und niedrige Kosten. Eine Füllstoffbeladung von 50–70 % nach Gewicht erreicht eine dielektrische Wärmeleitfähigkeit von 1,5–2,0 W/mK.

Aluminiumnitrid (AlN) – Premium-Füllmaterial mit einer Wärmeleitfähigkeit von 200+ W/mK ermöglicht dielektrische Schichten, die 3–5 W/mK erreichen. Der 2–3× höhere Preisaufschlag gegenüber alumina-gefüllten Systemen ist gerechtfertigt, wenn die thermische Leistung kritisch ist. Aluminium-Leiterplatten-Designs mit AlN-Dielektrika erreichen deutlich niedrigeren Wärmewiderstand.

Bor nitride (BN) – Bietet eine ähnliche Wärmeleitfähigkeit wie AlN (250+ W/mK) mit überlegenen elektrischen Eigenschaften und geringerer Dichte. Teurer als AlN, wird aber in spezialisierten Luft- und Raumfahrt- und Militäranwendungen verwendet, bei denen Gewicht oder elektrische Leistung die Kosten rechtfertigen.

Siliciumcarbid (SiC) – Sehr hohe Wärmeleitfähigkeit (120 W/mK), aber leicht leitend, was die Verwendung in Hochspannungsanwendungen einschränkt. Partikelhärte erhöht die Fertigungskomplexität und den Werkzeugverschleiß während Bohr operationen.

Thermische Grenzflächenbehandlung

Die Grenzfläche zwischen Aluminiumsubstrat und dielektrischer Schicht beeinflusst kritisch die thermische Leistung und langfristige Zuverlässigkeit:

Oberflächenvorbereitungsmethoden

Chemische Umwandlungsbeschichtung – Chromat- oder Zirkonium basierte chemische Behandlung erzeugt eine dünne Umwandlungsschicht (1–3 µm), die die Haftung verbessert und Oxidation verhindert. Standardprozess für die Aluminiumplatte-Herstellung liefert konsistente, zuverlässige Ergebnisse zu niedrigen Kosten.

Eloxieren – Elektrochemischer Prozess erzeugt eine dickere (5–25 µm) Aluminiumoxidschicht mit ausgezeichnetem Korrosionsschutz und Haftungseigenschaften. Typ II Schwefelsäure-Eloxal ist am gebräuchlichsten. Typ III Harteloxal bietet verbesserten Verschleißwiderstand für Anwendungen mit mechanischen Anforderungen.

Mechanisches Aufrauen – Strahlen oder Bürsten erzeugt Oberflächentextur, die mechanisches Verkrallen mit dem Dielektrikum fördert. Wird in Verbindung mit chemischen Behandlungen für kritische Haftungsanforderungen verwendet. Übermäßige Rauheit kann die effektive thermische Kontaktfläche verringern.

Plasmabehandlung – Oberflächenreinigung und -aktivierung mit Atmosphären- oder Vakuumplasma entfernt organische Kontamination und erzeugt chemisch aktive Stellen für verbessertes Bonding. Luft- und Raumfahrt- und Militäranwendungen können Plasmabehandlung für maximale Zuverlässigkeits sicherung vorschreiben.

Wärmeausdehnungskoeffizient-Anpassung

CTE-Fehlanpassung zwischen Materialien erzeugt mechanische Spannung während Temperaturänderungen. Die Spannungsgröße hängt von Temperaturänderung, CTE-Differenz, Material-Elastizitätsmodul und Schichtgeometrie ab.

Material-CTE-Werte

| Material | CTE (ppm/°C) |

|---|---|

| Aluminium 5052 | 23.8 |

| Aluminium 6061 | 23.6 |

| Kupfer | 16.5 |

| Epoxid-Dielektrikum | 30–60 |

| Polyimid-Dielektrikum | 20–40 |

| FR4 (z-Achse) | 70–90 |

Aluminiums CTE (24 ppm/°C) passt zu Kupfer (17 ppm/°C) recht gut – viel besser als FR4s z-Achsen-CTE (70+ ppm/°C). Dies gibt Aluminiumbasis-PCB-Konstruktionen inhärent bessere thermische Zykluszuverlässigkeit als mehrlagiges FR4.

Der CTE der dielektrischen Schicht überschreitet typischerweise sowohl Kupfer als auch Aluminium. Gefüllte Systeme mit Keramikpartikeln reduzieren Polymer-CTE in Richtung Metallwerte. Höhere Füllstoffbeladung verbessert CTE-Anpassung, erhöht aber Materialkosten und Viskosität, was die Fertigung erschwert.

Design-Minderungsstrategien

Materialauswahl – Geben Sie niedrige CTE-Dielektrika (Polyimid oder hochgefülltes Epoxid) für Anwendungen mit weiten Temperaturausschlägen (-40 bis +125 °C Automobil) oder kritischen Zuverlässigkeitsanforderungen (Medizin, Luft- und Raumfahrt) an.

Leiterbahnorientierung – Orientieren Sie lange, schmale Leiterbahnen parallel zu erwarteten Ausdehnungsrichtungen, wenn möglich. Vermeiden Sie Leiterbahnen senkrecht zur Ausdehnung, die während des thermischen Zyklus unter Spannung reißen können.

Spannungsentlastungsmerkmale – Abgerundete Ecken, mäandernde Leiterbahnen und Tränen an Pad-Einträgen verringern Spannungskonzentration. Vermeiden Sie scharfe Winkel und abrupte Geometrieänderungen in Kupfermustern.

Thermische Zyklusqualifikation – Testen Sie Baugruppen durch den erwarteten Temperaturbereich für mindestens 500–1000 Zyklen nach IPC-9701-Standards. Überwachen Sie elektrische Kontinuität und Querschnittsproben auf Rissbildung.

Anwendungsbasierte Auswahlmatrix

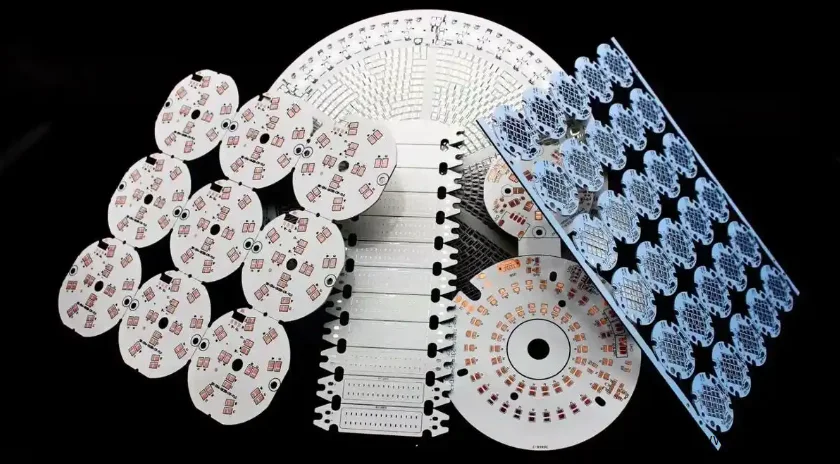

LED-Beleuchtung (1–5 W/cm²) – Standard 5052 Aluminium mit 1,5–2,0 W/mK Dielektrikum, 100–150 µm Dicke. Weiße Lötstopplack für optische Effizienz. Kostenoptimierte Lösung für die Mehrheit der LED-Anwendungen.

Automobilelektronik – 5052 oder 6061 Aluminium je nach mechanischen Anforderungen. Standard- bis Hochleistungsdielektrikum (2–4 W/mK) basierend auf Leistungsniveaus. Breiter Temperaturbereich (-40 bis +125 °C) erfordert robuste Materialien und Prozesse.

Leistungselektronik (3–10 W/cm²) – 6061 Aluminium für mechanische Stabilität mit 3–4 W/mK Hochleistungsdielektrikum. Erwägen Sie Integration mit Schwermetall-PCB für kombinierte elektrische und thermische Leistung. Dicke Substrate (2,0–3,0 mm) verbessern Wärmeausbreitung.

RF/Mikrowelle – Aluminiumsubstrat bietet stabile Masseebene und mechanische Steifigkeit. Standarddielektrikum ausreichend, es sei denn, hohe Leistung (>50W). CTE-Stabilität kritisch für Hochfrequenzleistungserhaltung über Temperatur.

Industrie/Medizin – 5052 Aluminium mit Standarddielektrikum balanciert Kosten und Leistung. Langfristige Zuverlässigkeit erfordert Aufmerksamkeit auf Materialqualität und Prozesskontrolle. UL-Anerkennung und Materialzertifizierungen unterst regulatorische Compliance.

Zusammenarbeit mit HILPCB Materialtechnik

Unsere Materialingenieure bieten umfassende Unterstützung throughout den Designprozess:

Thermische Analyse – Finite-Elemente-Modellierung sagt Sperrschichttemperaturen für verschiedene Materialkombinationen voraus. Identifiziert das kosteneffektivste Substrat, das thermische Anforderungen erfüllt, ohne Über spezifikation.

Materialbeschaffung – Direkte Beziehungen zu führenden Substratherstellern (Bergquist, Denka, Polytronics) gewährleisten Zugang zu neuesten Materialien und wettbewerbsfähigen Preisen für sowohl Prototyp- als auch Produktionsmengen.

Benutzerdefinierte Spezifikationen – Spezielle Anwendungen erfordern möglicherweise nicht standardmäßige dielektrische Dicke, kundenspezifische Aluminiumlegierungen oder spezialisierte Oberflächenbehandlungen. Unser PCB-Fertigungsteam qualifiziert kundenspezifische Materialien, wenn durch Anwendungsanforderungen gerechtfertigt.

Dokumentationsunterstützung – Vollständige Materialrückverfolgbarkeit mit Wärmeleitfähigkeitstestdaten, dielektrischen Durchschlagspannungsberichten, CTE-Messungen und Zusammensetzungszertifizierungen. Unterstützt Kundenqualifikationsprozesse und regulatorische Einreichungen.

Alle Metallkern-PCB-Materialien unterliegen einer Eingangsinspektion, die Wärmeleitfähigkeit, dielektrische Festigkeit und dimensionale Spezifikationen verifiziert, bevor sie in die Produktion gehen.

FAQ

F1: Wie kann ich die Wärmeleitfähigkeit meines Aluminiumsubstrats vor dem Kauf überprüfen?

Sie können die Wärmeleitfähigkeit von Aluminiumsubstraten überprüfen, indem Sie Materialzertifikate von Lieferanten anfordern, die ASTM D5470 oder ISO 22007-2 Standards entsprechen sollten. Bei HILPCB führen wir gründliche Inspektionen aller Aluminiumsubstrate durch, um sicherzustellen, dass sie vor der Produktion die spezifizierten thermischen und mechanischen Leistungsstandards erfüllen.

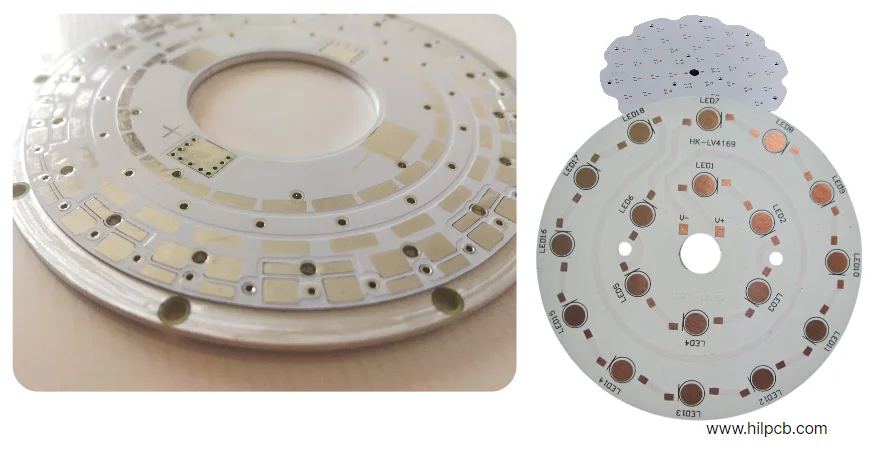

F2: Welche Rolle spielen Aluminiumsubstrate bei der Verbesserung der Zuverlässigkeit von LED-PCB-Designs? Aluminiumsubstrate werden aufgrund ihrer Fähigkeit, Wärme schnell abzuführen, weit verbreitet in LED-PCB-Designs eingesetzt, was für die Aufrechterhaltung der Langlebigkeit und Leistung von Hochleistungs-LEDs unerlässlich ist. Durch verbessertes Wärmemanagement helfen Aluminium-PCBs, die Lebensdauer von LED-Modulen zu verlängern und das Risiko von thermischem Versagen zu reduzieren.

F3: Welche Wärmeleitfähigkeit sollte ich für Aluminiumsubstrate in Hochleistungs-LED-Anwendungen angeben? Für Hochleistungs-LED-Anwendungen sind Aluminiumsubstrate mit einer dielektrischen Schicht, die eine Wärmeleitfähigkeit zwischen 3–5 W/mK bietet, typischerweise ideal. Dies stellt eine ausreichende Wärmeableitung sicher, um sichere Betriebstemperaturen aufrechtzuerhalten und die Lebensdauer der LEDs zu verlängern.

F4: Wie schneiden Aluminium-PCB-Substrate im Vergleich zu Kupfersubstraten in Bezug auf Wärmemanagement ab? Während Kupfersubstrate eine überlegene Wärmeleitfähigkeit (400 W/mK) bieten, sind Aluminiumsubstrate eine kostengünstigere Option mit ausgezeichneter thermischer Leistung für die meisten Anwendungen, die etwa 170–180 W/mK Wärmeleitfähigkeit bieten. Aluminium-PCBs sind aufgrund ihrer Balance aus Leistung und Erschwinglichkeit eine beliebte Wahl für das Wärmemanagement in vielen Branchen.