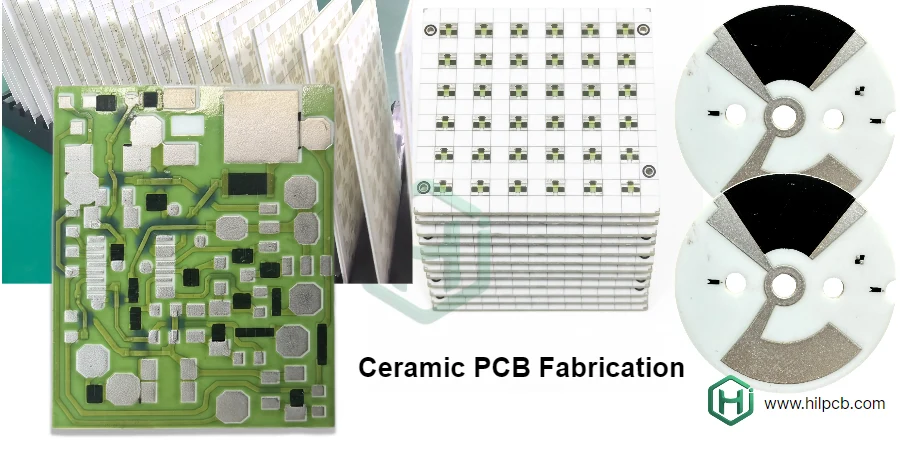

Die Keramik PCB Fertigung ist der Punkt, an dem Materialwissenschaft auf Präzisionsingenieurwesen trifft und rohe Keramikwafer in das Hochleistungsherz moderner Elektronik verwandelt. Bei HILPCB haben wir diesen komplexen Prozess gemeistert. Unsere Fertigung von Al₂O₃-, AlN- und Si₃N₄-Substraten mit fortschrittlichen Technologien liefert die unübertroffene Wärmeleitfähigkeit und elektrische Isolierung, die für anspruchsvolle Leistungs-, HF- und Medizinanwendungen erforderlich ist.

Unsere modernsten Einrichtungen integrieren Reinraumfertigung, Lasermaterialbearbeitung und automatische Inspektion, um sicherzustellen, dass jede von uns produzierte Schaltung die strengsten dimensionalen und elektrischen Toleranzen erfüllt.

Stufe 1: Das Fundament – Vorbereitung des Keramiksubstrats

Jede hochzuverlässige Schaltung beginnt mit einem perfekten Fundament. Die Fertigungsreise beginnt mit der sorgfältigen Vorbereitung von hochreinen Keramikwafern. Diese Stufe ist kritisch, da sie sich direkt auf die Haftung der Metallschichten und die endgültige Maßhaltigkeit der Platine auswirkt.

Der Prozess umfasst mehrere Schlüsselschritte:

- Beschaffung und Inspektion: Wir beginnen mit hochwertigen Keramikwafern, überprüfen deren Reinheit und stellen eine Oberflächenrauheit von weniger als Ra 0,2 µm für eine stabile dielektrische Leistung sicher.

- Präzisionsreinigung: Ein mehrstufiges Reinigungsregime mit Ultraschall-Deionisiert-Wasser-Bädern und chemischer Entfettung entfernt alle mikroskopischen Partikel und organischen Verunreinigungen.

- Oberflächenaktivierung: Vor der Metallisierung modifiziert ein Plasmaaktivierungsschritt die Oberflächenenergie der Keramik und schafft eine hochreaktive Grenzfläche für eine möglichst starke Metallbindung.

Stufe 2: Aufbau der Schaltung – Metallisierung und Leiterbildung

Dies ist die Kernstufe, in der die elektrischen Pfade gebildet werden. Die Wahl der Metallisierungstechnik wird durch die Anforderungen der Anwendung an Leistungsfähigkeit, Signalfrequenz und Präzision bestimmt.

- Für hohe Leistung (DBC): Beim Direct Bonded Copper wird dicke Kupferfolie direkt bei über 1000°C mit der Keramik verschmolzen, wodurch eine robuste, klebstofffreie Bindung entsteht. Dies ist die ideale Methode für Leistungshalbleiter und EV-Wechselrichter, die maximale Wärmeübertragung und hohe Stromtragfähigkeit erfordern.

- Für hohe Präzision (DPC): Die Direct Plated Copper Fertigung ist ein Dünnschichtprozess, der Sputtern und elektrolytische Plattierung verwendet. Er ermöglicht extrem feine Leiterbahnen (bis zu 20 µm) und ist damit perfekt für RF-, Mikrowellen- und Dünnschicht PCB Anwendungen.

- Für extreme Haltbarkeit (HTCC): Bei der HTCC PCB Fertigung werden feuerfeste Metallpasten wie Wolfram auf ungesinterte Keramikschichten gedruckt und bei über 1600°C co-gebrannt. Dies schafft eine monolithische, hermetisch dichte Struktur, ideal für die Luft- und Raumfahrt und implantierbare Medizingeräte.

Stufe 3: Definition der Details – Präzisionsstrukturierung und Ätzen (Tiefergehender Fokus)

Wenn die Metallisierung den leitfähigen "Asphalt" legt, dann ist die Strukturierung und Ätzung die Kunst, das präzise Schaltungsdesign in diesen Asphalt zu "meißeln". Diese Stufe übersetzt den digitalen Bauplan in eine physische Realität, und ihre Genauigkeit diktiert direkt die endgültige Leistung der Schaltung, insbesondere in Hochfrequenz- und Hochdichteanwendungen.

Fotolithografie: Projizieren des Bauplans

Durchgeführt in einer Reinraumumgebung, ist die Fotolithografie ein mikrometergenaues Verfahren zur Übertragung des Schaltungsmusters von einer Fotomaske auf das metallisierte Keramiksubstrat.

- Photoresist-Auftrag: Ein lichtempfindliches Polymer, oder Photoresist, wird gleichmäßig durch Spin-Coating auf die Metalloberfläche aufgebracht. Die Gleichmäßigkeit dieser Beschichtung ist von größter Bedeutung für die Präzision der endgültigen Strukturen.

- Belichtung: Eine Quarz-Fotomaske, die ein opakes Muster der Schaltung enthält, wird präzise mit dem Substrat ausgerichtet. Die Baugruppe wird dann kollimiertem UV-Licht ausgesetzt. Das Licht passiert die klaren Bereiche der Maske und verursacht eine chemische Veränderung im darunterliegenden Photoresist.

- Entwicklung: Das Substrat wird in eine Entwicklerlösung getaucht. Je nach Art des verwendeten Resists (positiv oder negativ) werden entweder die belichteten oder unbelichteten Bereiche weggewaschen, wodurch das darunterliegende Metall freigelegt wird, das zur Ätzung vorgesehen ist.

Ätzen: Das Muster dauerhaft machen

Sobald das Muster durch den Photoresist definiert ist, entfernt das Ätzen permanent das unerwünschte Metall.

- Nassätzen: Die gebräuchlichste Methode, bei der das Substrat in ein chemisches Bad getaucht wird, das das ungeschützte Metall auflöst. Es ist schnell und kostengünstig. Sein Hauptnachteil ist jedoch seine isotrope Natur – es ätzt in alle Richtungen, was zu "Unterätzung" unter dem Photoresist führen und die minimal erreichbare Leiterbahnbreite begrenzen kann.

- Trockenätzen (Ionenstrahlätzen): Für Anwendungen, die ultimative Präzision erfordern, wie Mikrowellenschaltungen, verwenden wir Trockenätzen. Diese Technik verwendet einen fokussierten Ionenstrahl, um die exponierten Metallatome physikalisch zu bombardieren und zu entfernen. Es ist ein anisotroper Prozess, der scharfe, vertikale Seitenwände erzeugt, die kritisch für die Minimierung von Signalverlusten und das Erreichen ultrafeiner Strukturen sind.

| Ätzmethode | Prinzip | Vorteile | Nachteile |

|---|---|---|---|

| Nassätzen | Chemische Auflösung | Schnell, Kostengünstig | Unterätzung, Begrenzte Präzision |

| Trockenätzen | Physikalisches Ionen-Bombardement | Extrem hohe Präzision, Scharfe Kanten | Langsamer, Höhere Kosten |

Nach dem Ätzen wird der verbleibende Photoresist entfernt, wodurch ein perfekt definiertes, hochpräzises Schaltungsmuster auf dem Keramiksubstrat zurückbleibt.

Stufe 4: Vertikale Interconnects – Die Kunst des Laserbohrens und Via-Plattierens

Wenn Metallspuren die "Straßen" sind, dann sind Vias die lebenswichtigen "Brücken", die verschiedene Schichten verbinden. Deren Erzeugung in harter Keramik erfordert eine Präzision, die nur fortschrittliche Laser bieten können. Unsere UV- und CO₂-Lasersysteme erreichen eine Positionsgenauigkeit von ±5 µm und erzeugen Löcher mit einem Durchmesser von nur 50 µm, ohne Mikrorisse zu induzieren. Nach dem Bohren baut ein akribischer Plattierungsprozess eine gleichmäßige, zuverlässige Kupferbarriere innerhalb des Via auf und gewährleistet eine perfekte elektrische Verbindung zwischen den Schichten.

Stufe 5: Der Feinschliff – Oberflächenfinishes und finale Bearbeitung

Die letzten Fertigungsstufen bereiten die Platine auf den Keramik PCB Montage Prozess vor und stellen sicher, dass sie genaue mechanische Spezifikationen erfüllt.

- Oberflächenveredelung: Wir bringen Finishes wie ENIG (Electroless Nickel Immersion Gold), ENEPIG oder Immersionssilber auf, um das Kupfer zu schützen und eine überlegene Oberfläche für das Löten oder Drahtbonding zu bieten.

- Präzisionsbearbeitung: Mit Laser-Dicing und CNC-Bearbeitung erreichen wir enge Maßtoleranzen, stellen eine Ebenheit innerhalb von ±0,05 mm für Die-Bonding sicher und erstellen kundenspezifische Umrisse oder Kavitäten. Alle Abmessungen werden mit berührungslosen optischen Messsystemen verifiziert.

Die HILPCB Partnerschaft: Vom Konzept zur Komponente

Einen Fertigungspartner zu wählen, geht über Fähigkeiten hinaus; es geht um Vertrauen und Zusammenarbeit. HILPCB bietet ein nahtloses, vertikal integriertes Erlebnis, das Ihr Projekt entschärft und Ihre Time-to-Market beschleunigt.

- Vertikal integriert für unübertroffene Qualitätskontrolle: Wir verwalten jeden kritischen Schritt – von der Rohsubstratvorbereitung bis zum Finaltest – unter einem Dach. Dies beseitigt die Komplexität der Lieferkette und gewährleistet Verantwortung und Qualität in jeder Phase.

- Kollaboratives Engineering zur Risikominderung Ihres Designs: Unsere DFM-Ingenieure arbeiten von Anfang an mit Ihnen zusammen, um Ihr Design für die Fertigbarkeit zu optimieren. Dieser kollaborative Ansatz verhindert kostspielige Neukonstruktionen und stellt sicher, dass Ihr Konzept in ein zuverlässiges, hochausbeutendes Produkt umgesetzt wird.

- Zertifiziert für mission-kritische Anwendungen: Mit ISO 9001, IATF 16949 und AS9100 Zertifizierungen liefern wir die rigorose Prozesskontrolle und Rückverfolgbarkeit, die von der Automobil-, Medizin- und Luft- und Raumfahrtindustrie gefordert wird.

Von EV-Wechselrichtern und 5G-Basisstationen bis hin zu medizinischen Diagnosegeräten – HILPCB hat das Fachwissen, um Ihre anspruchsvollsten Keramik PCB Designs zu verwirklichen.

Erfahren Sie mehr in unserem Leitfaden zur Keramik PCB Fertigung oder erkunden Sie unsere Keramik PCB Produktseite für detaillierte Spezifikationen.