Ihre ersten FR4-Prototypen haben die Tests perfekt bestanden. Kleine Serien wurden termingerecht geliefert und die Leistung sah gut aus. Aber wenn die Stückzahl steigt, tauchen Probleme auf – die Ausbeute sinkt, Verzögerungen nehmen zu und die Qualität schwankt zwischen den Chargen.

Hier zeigt sich der Unterschied zwischen einem PCB-Lieferanten und einem echten Fertigungspartner. Bei HILPCB helfen wir Hardwareteams und Ingenieuren, reibungslos von der Stückzahl zur Massenproduktion überzugehen – und dabei FR4-PCB-Qualität, Ausbeute und Lieferung in jedem Maßstab konstant zu halten.

1. Worauf Käufer bei der FR4-PCB-Fertigung achten sollten

Wenn Sie einen PCB-Hersteller auswählen, erzählt das Angebot allein nicht die ganze Geschichte. Der wirkliche Unterschied liegt darin, wie die Fabrik die Konsistenz verwaltet – vom Materialeinkauf bis zur Endkontrolle.

Hier ist, was Sie vor der Festlegung prüfen sollten:

- Materialrückverfolgbarkeit: Kann der Lieferant jede in Ihren Platinen verwendete FR4-Charge nachverfolgen?

- Prozesskontrolle: Werden Fertigungsparameter automatisch überwacht, um Drift zu verhindern?

- Testabdeckung: Führen sie 100% elektrische und optische Inspektionen durch?

- Kapazitätspuffer: Können sie dringende Aufträge bearbeiten, ohne die Qualität zu beeinträchtigen?

Bei HILPCB ist jede Produktionscharge über unser digitales PCB-Fertigungssystem dokumentiert, rückverfolgbar und verifiziert. Sie erhalten vollständige Transparenz – von FR4-Laminat-Chargen bis zu Inspektionsdaten – und stellen so die gleiche Zuverlässigkeit bei jeder Lieferung sicher.

2. Wie HILPCB die FR4-Qualität in der Serienproduktion stabil hält

Viele PCB-Lieferanten können gute Prototypen herstellen – aber diese Qualität in hoher Stückzahl konstant zu halten, ist eine andere Geschichte. Bei HILPCB konzentrieren wir uns durch Kontrolle auf Stabilität und stellen sicher, dass jede FR4-Leiterplatte unabhängig von der Chargengröße gleich performt.

Kontrollierte FR4-Materialqualifikation

Wir verwenden nur zertifizierte FR4-Materialien von vertrauenswürdigen Lieferanten, passen sorgfältig Dielektrizitätskonstante, Harzgehalt und Glasgewebetyp an. Jede Laminat-Charge wird bei Ankunft erfasst, feuchtigkeitsgeprüft und unter kontrollierter Luftfeuchtigkeit gelagert. Dies verhindert Charge-zu-Charge-Schwankungen – eine häufige Quelle für Ausbeuteinstabilität bei der Skalierung. Sehen Sie sich unsere verfügbaren FR4-Substratoptionen an.

Prozessüberwachung und automatisierte Inspektion

Jede Produktionslinie integriert Echtzeit-Messsysteme. Die Lagenerfassungsausrichtung wird während der Laminierung und Bohrung kontinuierlich verfolgt. Die Kupferplattierungsdicke wird inline auf gleichmäßige Abscheidung überprüft. Ätzung und Leiterbahnbreite werden durch automatische optische Inspektion (AOI) gegen das Designtoleranz verifiziert. Impedanz-Testcoupons werden für jede Produktionscharge bei Hochgeschwindigkeitsdesigns getestet.

Wenn sich eine Metrik ihrem Grenzwert nähert, kennzeichnet und isoliert das System die Charge automatisch zur Überprüfung. Das bedeutet, dass Fehler gestoppt werden, bevor die Platinen den Endtest erreichen, und so Ihre Ausbeute und Ihren Zeitplan schützen.

Kapazitätsmanagement, das die Qualität schützt

Die meisten Qualitätsprobleme treten auf, wenn Fabriken über 90 % Auslastung laufen. Wir halten 15–20 % reservierte Kapazität über unsere Laminier-, Bildgebungs- und Testlinien, um Überlastung zu verhindern. Dies stellt sicher, dass unsere Prozessfenster stabil bleiben – insbesondere für große oder komplexe Builds wie Mehrlagen-PCBs oder HDI-PCBs.

Es geht nicht nur um Geschwindigkeit – es geht um vorhersehbare Ausgabe, die Ihre Volumennachfrage ohne Kompromisse erfüllt.

Integration von der Lage zur Bestückung

Da Fertigung und Bestückung beide intern erfolgen, fließt das Feedback sofort zwischen den Abteilungen. Wenn die Bestückung Lötmaskenfehlausrichtung oder Via-Qualitätsschwankungen erkennt, wird die Fertigung vor der nächsten Charge angepasst. Diese geschlossene Feedbackschleife hält die Gesamtausbeute konsistent und reduziert die Durchlaufzeit über alle FR4-PCB-Builds hinweg. Erkunden Sie unseren All-inclusive-PCB-Bestückungsservice.

Ergebnis: Stabile Ausbeuten und wiederholbare Leistung

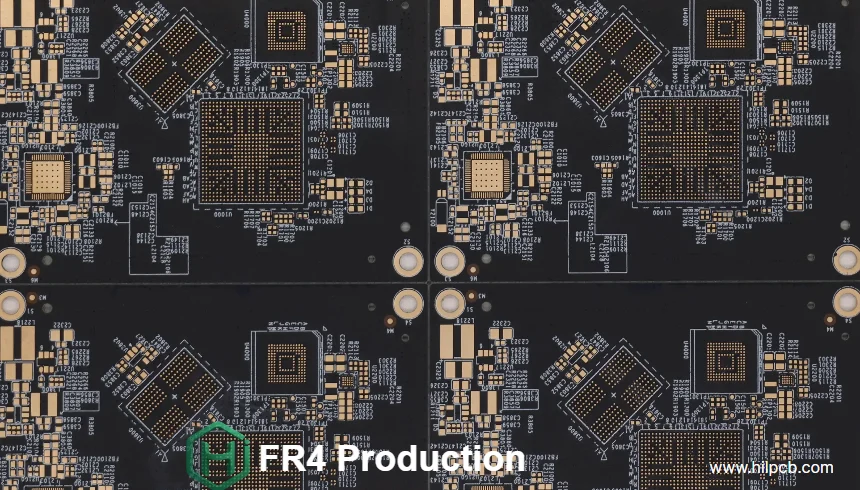

Das Ergebnis dieser Kontrollen ist eine stabile, messbare Konsistenz. Lagenerfassung innerhalb von ±25 μm über Builds hinweg. Kupferdickeabweichung unter ±10 %. Durchschnittliche Erstpass-Ausbeute über 98,5 % für FR4 in hohen Stückzahlen.

Für Sie bedeutet das keine Leistungsüberraschungen, vorhersehbare Lieferfenster und Platinen, die sich genau so verhalten wie Ihr Prototyp.

3. Vom Prototyp zur Massenproduktion — Reibungsloser Übergang ohne Überraschungen

Die Skalierung von ein paar Platinen auf Tausende sollte nicht bedeuten, alles neu zu qualifizieren. HILPCB verwendet einen strukturierten Hochlaufprozess, der entwickelt wurde, um unerwartete Verzögerungen oder Neukonstruktionen zu eliminieren.

Vorproduktions-DFM-Überprüfung: Wir prüfen Ihr Design auf Fertigbarkeit und schlagen kleine, produktionssichere Optimierungen vor. Pilotserienvalidierung: Eine kleine Validierungscharge bestätigt die elektrische und mechanische Zuverlässigkeit. Gesperrte Parameter: Bewährte Einstellungen werden für alle zukünftigen Chargen fixiert, um identische Ausgabe zu gewährleisten. Chargenberichte: Sie erhalten mit jeder Lieferung Testdaten, Inspektionsergebnisse und Produktionsfotos.

Dieser Prozess hilft Ihnen, selbstbewusst vom Prototyp zur Massenproduktion überzugehen – ohne Kostenüberraschungen oder Terminverschiebungen.

4. Wie HILPCB eine zuverlässige FR4-PCB-Bestückung sicherstellt

Eine großartige FR4-Leiterplatte ist nur die halbe Reise – konsistente Bestückung bringt das Design zum Leben. Da Fertigung und Bestückung bei HILPCB unter einem Dach stattfinden, gibt es keine Qualitätslücke zwischen den Phasen.

Unsere Bestückungsvorteile umfassen Hochgeschwindigkeits-SMT- und THT-Leitungen für Feinstteilungs- und Mixed-Technology-Builds, automatisierte optische (AOI) und Röntgeninspektion (AXI) für versteckte Fehler, vollständige Funktionstests für kritische Anwendungen und Bauteilrückverfolgbarkeit vom Sourcing bis zur Platzierung.

Diese Integration eliminiert Lieferantenübergaben, verkürzt die Durchlaufzeit und garantiert konsistente FR4-PCBA-Qualität von Anfang bis Ende. Erfahren Sie mehr über unsere Großserienbestückungs-Fähigkeiten.

5. Warum Teams HILPCB als ihren langfristigen FR4-Partner wählen

Wenn Sie HILPCB wählen, kaufen Sie nicht nur Platinen – Sie gewinnen einen Partner, der Qualität, Zeit und Transparenz in jeder Phase verwaltet.

Stabile Ausbeuten: Bewährte Ergebnisse in starren, flexiblen und HDI-FR4-Platinen. Vorhersehbare Lieferzeiten: Gestützt durch Kapazitätspuffer und fortschrittliche Planung. Volle Rückverfolgbarkeit: Digitale Aufzeichnungen von der Laminat-Charge bis zum Endtest. All-inclusive-Service: Von der FR4-Fertigung zur Bestückung und测试 – alles unter einem Dach. Globale Unterstützung: Schnelle Kommunikation, technisches Feedback und sichere weltweite Lieferung.

Egal, ob Sie Ihren ersten Prototyp bauen oder die Vollproduktion skalieren, HILPCB liefert konsistente FR4-PCB-Qualität, zuverlässige Lieferzeiten und volles Fertigungsvertrauen.

FAQs

Bieten Sie sowohl FR4-Fertigung als auch Bestückung an? Ja – HILPCB bietet komplette PCB-Fertigung, Bestückung und测试 in einer Einrichtung für schnellere Durchlaufzeiten und garantierte Konsistenz.

Können Sie High-TG- oder Mehrlagen-FR4-Platinen handhaben? Absolut. Wir bauen High-TG-FR4 und Mehrlagen-PCBs bis zu 32 Lagen, einschließlich HDI- und Feinstteilungs-Designs.

Wie lange dauert die Massenproduktion? Standard-FR4-Produktionsläufe dauern typischerweise 10–15 Tage, abhängig von Komplexität und Volumen. Express-Builds sind für dringende Projekte verfügbar.

Was, wenn ich sowohl Prototypen- als auch Volumenläufe benötige? Wir handhaben Kleinserienbestückung und Vollserienfertigung mit demselben Prozess, so dass Sie vertrauensvoll skalieren können, ohne den Lieferanten zu wechseln.