Highleap PCB Factory (HILPCB) bietet umfassende Lösungen für die Leiterplattenfertigung und -bestückung mit erweiterten In-Circuit-Testing (ICT) Funktionen. Unsere Expertise umfasst Nadelbett-ICT-Systeme bis hin zu Flying-Probe-Technologien und gewährleistet optimale Qualitätskontrolle, die Bauteilausfälle, Bestückungsfehler und Verbindungsprobleme vor der finalen Produktintegration in verschiedenen elektronischen Anwendungen erkennt.

Kern-ICT-Testing-Technologien und Messfähigkeiten

In-Circuit-Testing stellt den kritischsten Qualitätskontrollpunkt in modernen Leiterplatten-Bestückungsvorgängen dar und bietet umfassende Verifikation von Bauteilwerten, Platzierungsgenauigkeit und elektrischer Konnektivität durch ausgeklügelte Messtechnologien und automatisierte Testsequenzen.

Erweiterte ICT-Testing-Technologien:

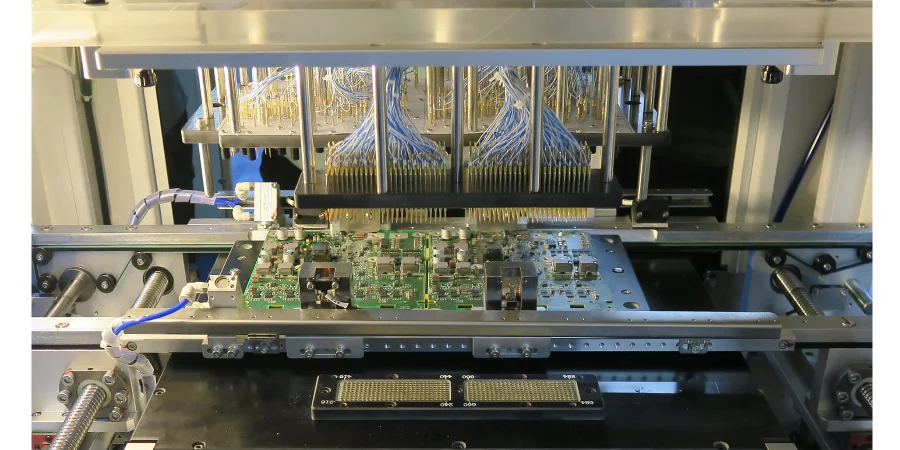

- Nadelbett-Testing: Hochdurchsatz-basierter Ansatz mit kundenspezifischen Sondenbaugruppen für simultanen Mehrpunkt-Zugang

- Messpräzision: Bis zu ±0,5% Widerstandsgenauigkeit von Milliohm bis Megaohm mit ±1% Kapazitätspräzision über Pikofarad- bis Mikrofarad-Bereiche

- Flying-Probe-Systeme: Flexible, nicht-fixturierte Testung für schnelle Prototyp-Verifikation und komplexe Leiterplattengeometrien

- Boundary-Scan-Integration: IEEE 1149.1 konforme Testung für digitale Bauteile ohne physische Sondenzugriffsanforderungen

- Guard-Driving-Technologie: Erweiterte Messisolation verhindert Interferenzen von benachbarten Schaltkreisen während Präzisionstests

- Kelvin-Verbindungen: Vierdraht-Messtechniken eliminieren Kontaktwiderstandseffekte für genaue Niedrigwiderstandsverifikation

- Adaptive Algorithmen: Dynamische Schwellenwertbildung und statistische Lernmodelle passen Testgrenzen basierend auf Toleranzbändern, Umweltdrift und Fertigungshistorie an

- Hochgeschwindigkeits-Digital-Testing: Signalintegritätsanalyse und Timing-Verifikation für Hochgeschwindigkeits-PCB Baugruppen

- Bauteilbibliothek-Unterstützung: Umfangreiche Datenbanken mit Tausenden vorcharakterisierter Bauteile für schnelle Testentwicklung

Strategische ICT-Implementierung: Moderne ICT-Testing-Plattformen kombinieren mehrere Messtechnologien für umfassende Fehlererkennung bei gleichzeitiger Optimierung der Testausführungszeit. Unsere China PCB-Fertigungsexpertise gewährleistet optimale ICT-Testing-Integration, die auf Ihre spezifischen Qualitätsanforderungen und Produktionsdurchsatzanforderungen zugeschnitten ist.

ICT-Testing-Implementierungsstrategien und Methodenauswahl

Effektive ICT-Testing-Programmentwicklung erfordert strategische Methodenauswahl basierend auf Produktionsvolumen, Leiterplattenkomplexität und Qualitätsspezifikationen zur Maximierung der Fehlererkennung bei gleichzeitiger Aufrechterhaltung der Kosteneffizienz und des Fertigungsdurchsatzes.

Produktionsvolumen und Methodenanpassung: Hochvolumen-Fertigungsumgebungen profitieren von Nadelbett-ICT-Testing-Systemen, die schnelle Testausführung mit ausgezeichneter Wiederholbarkeit durch kundenspezifische Fixtur-Baugruppen bieten. Diese Systeme zeichnen sich in standardisierten Produktionsszenarien aus, wo konsistente Leiterplattenkonfigurationen Fixtur-Optimierung und automatisierte Handhabungsintegration ermöglichen. Niedrigvolumen- und Prototyp-Anwendungen nutzen Flying-Probe-ICT-Testing-Systeme, die überlegene Flexibilität ohne kundenspezifische Fixturierungsanforderungen bieten und Zugang zu praktisch jedem freiliegenden Leiter ermöglichen, während sie häufige Designänderungen und verschiedene Leiterplattenkonfigurationen bewältigen.

Komplexe Baugruppen-Testing-Ansätze: HDI-PCB Baugruppen erfordern spezialisierte ICT-Testing-Strategien, die hohe Bauteilesdichte und begrenzten Testpunkt-Zugang bewältigen. Hybrid-Testing-Methodologien kombinieren Nadelbett-Systeme für analoge Schaltkreise mit Boundary-Scan-Testing für digitale Abschnitte und maximieren die Testabdeckung bei gleichzeitigem Komplexitätsmanagement. Für Multilayer-PCB Designs verifizieren umfassende ICT-Testing-Programme interne Schichtverbindungen und Bauteilfunktionalität über mehrere Schichten, wo visuelle Inspektionsmethoden unzureichend sind.

Testabdeckungs-Optimierung: Effektive ICT-Testing-Programme balancieren umfassende Fehlererkennung gegen Ausführungszeit-Beschränkungen durch strategische Testpunkt-Platzierung und Messpriorisierung. Kritische Bauteilverifikation konzentriert sich auf Teile mit hoher Ausfallrate und teure Bauteile, während Verbindungstests die Leistungs- und Masseintegrität neben der Signalwegkontinuität betonen. Statistische Analyse historischer Defektdaten leitet Testabdeckungsentscheidungen und gewährleistet, dass Ressourcen auf Bereiche mit höchstem Qualitätseinfluss fokussiert werden bei gleichzeitiger Aufrechterhaltung der Kosteneffizienz.

Fertigungsprozess-Integration und Qualitätskontrollsysteme

ICT-Testing-Integration in umfassende Qualitätsmanagementsysteme ermöglicht statistische Prozesskontrolle, Defekttrend-Analyse und kontinuierliche Verbesserungsinitiativen, die die Fertigungseffizienz verbessern bei gleichzeitiger Aufrechterhaltung konsistenter Produktqualitätsstandards.

Schlüssel-ICT-Testing-Kontrollelemente:

• Fixtur-Kalibrierung: Tägliche Verifikationsverfahren mit Referenzstandards gewährleisten Messgenauigkeit innerhalb Spezifikationstoleranzen • Umweltkontrolle: Temperaturstabilität innerhalb ±2°C aufrechterhalten, um Messdrift zu verhindern. Feuchtigkeitskontrolle und ESD-Schutzmaßnahmen implementieren, um empfindliche Bauteile zu schützen • Testprogramm-Validierung: Umfassende Verifikation mit bekannt guten und defekten Leiterplatten bestätigt Fehlererkennungsfähigkeit • Statistische Prozesskontrolle: Echtzeitüberwachung von Testparametern mit automatisierten Alarmen für Prozessdrift-Erkennung • Defektklassifizierung: Systematische Kategorisierung von Ausfällen ermöglicht Grundursachenanalyse und Prozessverbesserungs-Targeting • Korrelationsanalyse: Vergleich zwischen ICT-Testing-Ergebnissen und nachgelagertem Funktionstesting validiert Testprogramm-Effektivität • Datenmanagement: Umfassende Aufzeichnung und Analyse von Testergebnissen unterstützt Rückverfolgbarkeit und Qualitätsdokumentationsanforderungen • Anlagenwartung: Vorbeugende Wartungspläne und Kalibrierungsprotokolle erhalten Messintegrität über die Zeit • Gerber-Viewer Integration: Designregel-Verifikation verhindert Testbarkeitsprobleme während PCB-Entwicklungsphasen

Testprogramm-Entwicklung und Optimierungstechniken

Automatisierte Testgenerierung und Entwicklungstools

Moderne ICT-Testing-Plattformen bieten ausgeklügelte Entwicklungsumgebungen, die schnelle Testprogramm-Erstellung durch automatisierte Analyse von CAD-Daten und Bauteilbibliotheken ermöglichen. Diese Systeme generieren anfängliche Testsequenzen basierend auf Netzlisten-Analyse, Bauteilplatzierungsdaten und vordefinierten Messparametern und reduzieren erheblich die Entwicklungszeit bei gleichzeitiger Gewährleistung umfassender Abdeckung. Erweiterte Entwicklungstools integrieren Simulationsfähigkeiten, die Validierung von Testprogrammen vor der Implementierung ermöglichen, potenzielle Probleme identifizieren und Messsequenzen für maximale Effizienz optimieren.

Messoptimierung und parametrisches Testing

Effektive ICT-Testing-Programme verwenden intelligente Messstrategien, die sich an Bauteilcharakteristika und Schaltkreistopologie anpassen. Parametrisches Testing konzentriert sich auf Bauteilwert-Verifikation innerhalb spezifizierter Toleranzen bei gleichzeitiger Erkennung subtiler Variationen, die Bestückungsprobleme oder Bauteilqualitätsprobleme anzeigen. Erweiterte Algorithmen optimieren Messsequenzen, minimieren Schalt-Overhead und verwenden parallele Testing-Techniken, wo möglich, reduzieren die Gesamttestausführungszeit bei gleichzeitiger Aufrechterhaltung der Messgenauigkeit und Fehlererkennungsfähigkeit.

Debug- und Diagnosefähigkeiten

Umfassende ICT-Testing-Systeme bieten detaillierte Diagnoseinformationen, die schnelle Fehlerisolation und Reparaturanleitung ermöglichen. Wenn Defekte erkannt werden, bieten erweiterte Systeme Bauteildiagnosen, schlagen wahrscheinliche Ursachen vor und empfehlen Korrekturmaßnahmen basierend auf Ausfallanalyse-Datenbanken. Diese Diagnosefähigkeit erweist sich als besonders wertvoll für SMT-Bestückung Vorgänge, wo schnelle Defektauflösung den Produktionsfluss aufrechterhält und Nacharbeitskosten minimiert.

Erweiterte ICT-Testing-Anwendungen und Industrielösungen

ICT-Testing-Anforderungen variieren erheblich zwischen Industriesektoren, wobei jede Anwendung spezifische Fähigkeiten und Leistungsstandards erfordert. Das Verständnis dieser Anforderungen ermöglicht die Optimierung von Testing-Strategien für maximale Effektivität bei gleichzeitiger Kontrolle der Implementierungskosten.

Automobil- und Industrieanwendungen: Diese Sektoren erfordern erweiterte Zuverlässigkeits-Verifikation durch umfassende ICT-Testing-Programme, die raue Betriebsumgebungen und erweiterte Servicelebensdauer-Anforderungen bewältigen. Testing-Protokolle umfassen typischerweise beschleunigte Alterungsvalidierung, Temperaturzyklus-Verifikation und erweiterte Bauteilstress-Tests über Standard-Kommerzspezifikationen hinaus. Turnkey-Bestückung Vorgänge für Automobilanwendungen integrieren ICT-Testing mit umfassender Dokumentation und Rückverfolgbarkeitssystemen, die regulatorische Compliance und Qualitätsmanagement-Anforderungen unterstützen.

Hochfrequenz- und RF-Anwendungen: Spezialisierte ICT-Testing-Ansätze bewältigen Signalintegritätsprobleme in RF- und Mikrowellenanwendungen, wo parasitäre Effekte und Impedanzvariationen die Leistung erheblich beeinflussen. Testing-Programme konzentrieren sich auf Übertragungsleitungskontinuität, Impedanzverifikation und parasitäre Messung bei gleichzeitiger Minimierung von Testfixtur-Belastungseffekten, die Hochfrequenz-Schaltkreisverhalten beeinflussen könnten.

Medizinische und Luft-/Raumfahrt-Anforderungen: Diese Anwendungen erfordern maximale Zuverlässigkeit durch umfassendes ICT-Testing kombiniert mit umfangreicher Dokumentation und Validierungsprotokollen. Testing-Programme umfassen typischerweise statistische Stichproben, Bauteilstress-Analyse und Langzeit-Zuverlässigkeits-Verifikation, die regulatorische Genehmigungsprozesse und Qualitätszertifizierungsanforderungen unterstützen.

Warum Highleap PCB Factory für professionelles ICT-Testing wählen

Als führende China PCB Factory bietet HILPCB außergewöhnliche ICT-Testing-Lösungen unterstützt durch erweiterte Ausrüstung, erfahrene Ingenieurunterstützung und umfassende Qualitätsmanagementsysteme. Unsere China PCB-Fertigungsanlage gewährleistet optimale Testing-Leistung bei gleichzeitiger Aufrechterhaltung wettbewerbsfähiger Preise und zuverlässiger Lieferpläne.

Erweiterte Testing-Infrastruktur: Modernste ICT-Testing-Ausrüstung einschließlich Präzisions-Nadelbett-Systeme, flexible Flying-Probe-Plattformen und Boundary-Scan-Fähigkeiten. Als professioneller PCB-Hersteller nutzen wir automatisierte Handhabungssysteme, Umweltkontrollkammern und umfassende Kalibrierungsprotokolle, die konsistente Testing-Qualität über alle Produktionsvolumen und Komplexitätsstufen gewährleisten.

Experten-Ingenieurunterstützung: Erfahrenes Test-Engineering-Team bietet umfassende Programmentwicklung, Optimierungsberatung und Fehlerbehebungsunterstützung. Unsere China PCB-Lieferantenfähigkeiten umfassen Design-für-Testing-Analyse, Fixtur-Entwicklung und Testabdeckungs-Optimierung, die maximale Fehlererkennung bei gleichzeitiger Kontrolle von Testing-Kosten und Ausführungszeit-Anforderungen ermöglichen.

Integriertes Qualitätsmanagement: ISO 9001 zertifizierte China PCB-Fertigung mit umfassender statistischer Prozesskontrolle, Defektverfolgung und kontinuierlichen Verbesserungsprogrammen. Vollständige Integration zwischen ICT-Testing-Systemen und breiterem Qualitätsmanagement ermöglicht umfassende Rückverfolgbarkeit, automatisierte Berichterstattung und koordinierte Prozessoptimierung über Fertigungs- und Bestückungsvorgänge.

FAQ

Welche Arten von Defekten kann ICT-Testing effektiv erkennen? ICT-Testing zeichnet sich durch die Erkennung von Bauteilwert-Abweichungen, falscher Bauteilplatzierung, fehlenden Bauteilen, umgekehrter Polarität, Unterbrechungen und Kurzschlüssen sowie Lötstellen-Integritätsproblemen aus. Erweiterte Systeme identifizieren subtile Variationen in Bauteilparametern, die Qualitätsprobleme oder Bestückungsprozessprobleme anzeigen könnten, bevor sie die Produktleistung beeinträchtigen.

Wie vergleicht sich ICT-Testing mit funktionalen Testing-Ansätzen? ICT-Testing bietet Bauteil-Level-Verifikation und Fehlerisolationsfähigkeiten, die funktionales Testing nicht erreichen kann. Während funktionales Testing die Gesamtschaltkreisoperation validiert, identifiziert ICT-Testing spezifische Bauteilausfälle und Bestückungsdefekte, ermöglicht schnelle Reparatur und Prozessverbesserung. Die meisten umfassenden Qualitätsprogramme kombinieren beide Ansätze für maximale Effektivität.

Welche Faktoren bestimmen die ICT-Testing-Programm-Entwicklungszeit? Die Testprogramm-Entwicklungszeit hängt von Leiterplattenkomplexität, Bauteilanzahl, Testabdeckungsanforderungen und Verfügbarkeit von Bauteilbibliotheken ab. Einfache Leiterplatten können Tage erfordern, während komplexe Baugruppen mit kundenspezifischen Bauteilen Wochen dauern können. Automatisierte Testgenerierungs-Tools und umfassende Bauteil-Datenbanken reduzieren die Entwicklungszeit erheblich.

Kann ICT-Testing feine Pitch- und hochdichte Baugruppen handhaben? Moderne ICT-Testing-Systeme bewältigen feine Pitch-Bauteile durch Präzisions-Sonden-Baugruppen, Boundary-Scan-Integration und Flying-Probe-Fähigkeiten. Erweiterte Systeme bieten Sub-Millimeter-Sonden-Positionierungsgenauigkeit, die Testing von 0,3mm Pitch BGAs und dichten Verbinder-Baugruppen ermöglicht bei gleichzeitiger Aufrechterhaltung der Messgenauigkeit und Zuverlässigkeit.

Wie beeinflussen Umweltfaktoren die ICT-Testing-Genauigkeit? Temperaturschwankungen, Feuchtigkeitsänderungen und Vibrationen können die Messpräzision beeinträchtigen. Professionelle ICT-Testing-Einrichtungen erhalten kontrollierte Umgebungen mit Temperaturstabilität innerhalb ±2°C, Feuchtigkeitskontrolle und Vibrationsisolation aufrecht. Anlagenkalibrierungsprotokolle und Umweltüberwachung gewährleisten konsistente Messgenauigkeit über alle Betriebsbedingungen.

Welche Qualitätsstandards gelten für ICT-Testing-Programme? ICT-Testing-Programme folgen typischerweise IPC-9252 Richtlinien für Entwicklung und Validierung. Zusätzliche Standards umfassen J-STD-001 für Bestückungsanforderungen, IPC-A-610 für Akzeptabilitätskriterien und industriespezifische Standards für Automobil-, Medizin- und Luft-/Raumfahrtanwendungen. Die Einhaltung dieser Standards gewährleistet konsistente Qualität und Zuverlässigkeit über verschiedene Fertigungsumgebungen.