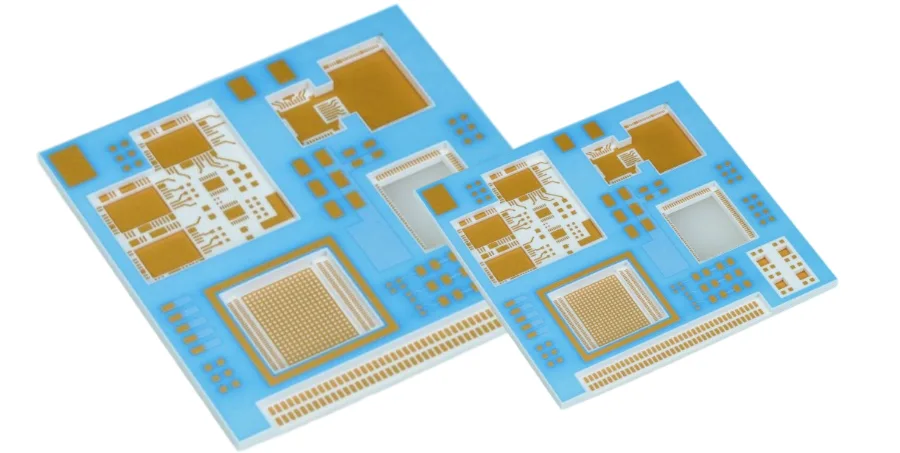

Highleap PCB Factory (HILPCB) ist spezialisiert auf die Herstellung anspruchsvoller LTCC-Leiterplatten, die bahnbrechende Leistung in HF-/Mikrowellensystemen, Automobilelektronik und hochdichtem Packaging ermöglichen. Unsere bei niedriger Temperatur gesinterte Keramiktechnologie bietet unübertroffene Integrationsdichte, eingebettete passive Komponenten und überlegene Hochfrequenzeigenschaften für anspruchsvolle Anwendungen, bei denen traditionelle Leiterplattentechnologien an ihre Grenzen stoßen.

Fortschrittliche LTCC-Technologie und Materialsysteme

Die bei niedriger Temperatur gesinterte Keramiktechnologie stellt einen Paradigmenwechsel in der Keramik-Leiterplatten-Fertigung dar und ermöglicht komplexe 3D-Architekturen, die mit traditionellen Substraten unmöglich sind. Der grundlegende Vorteil von LTCC liegt in seiner einzigartigen Glas-Keramik-Zusammensetzung, die das gemeinsame Sintern mit hochleitfähigen Metallen bei Temperaturen unter 900°C ermöglicht, wobei die außergewöhnlichen elektrischen und mechanischen Eigenschaften erhalten bleiben und gleichzeitig kostengünstige Edelmetall-Leitersysteme ermöglicht werden.

Die Materialwissenschaft hinter LTCC umfasst sorgfältig entwickelte Glas-Keramik-Verbundwerkstoffe, die während des Brennens kristallisieren, um eine dichte, hermetische Struktur zu schaffen. Dieser Prozess führt zu Substraten mit Dielektrizitätskonstanten, die von 4,0 bis 9,0 anpassbar sind und eine Impedanzanpassung für verschiedene Anwendungen ermöglichen. Der niedrige Verlusttangent von 0,001-0,003 bei 10 GHz gewährleistet minimale Signaldämpfung, was für Millimeterwellen-Anwendungen kritisch ist. Mit einer Wärmeleitfähigkeit von 2-5 W/m·K und einem CTE, der präzise an Silizium bei 4,0-7,0 ppm/K angepasst ist, bieten LTCC-Substrate zuverlässige Verbindungen in thermisch anspruchsvollen Umgebungen.

Designfähigkeiten und 3D-Integrationsmerkmale

Eingebettete passive Komponenten

- Gedruckte Widerstände: 10Ω/□ bis 1MΩ/□ mit ±10% Toleranz

- Integrierte Kondensatoren: 0,1pF bis 10nF mit Hochtemperatur-Dielektrika

- Eingebettete Induktoren: Spiral- und Helixdesigns bis zu 100nH

- Filter und Baluns: Komplette HF-Schaltungen innerhalb des Substrats

- Wärmemanagement: Integrierte Wärmeverteiler und Durchkontaktierungen

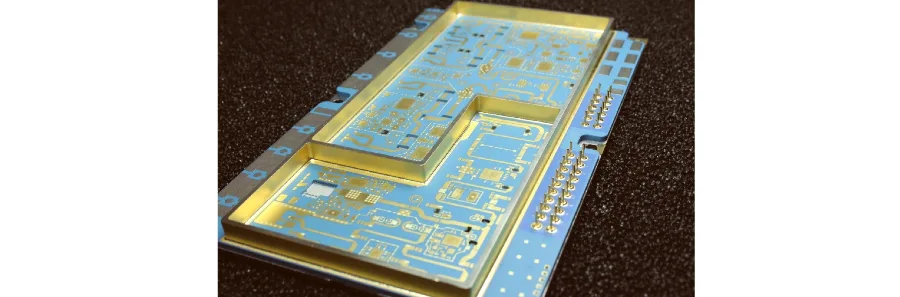

Fortschrittliche strukturelle Merkmale

- Hermetische Hohlräume für MEMS- und SAW-Geräte

- Mikrofluidische Kanäle zur Kühlung oder Sensorik

- Gestufte Hohlräume für Multi-Chip-Module

- Randmetallisierung zur Abschirmung

- Integrierte Antennen mit kontrollierten Abstrahlcharakteristiken

Die dreidimensionalen Integrationsmöglichkeiten der LTCC-Technologie übertreffen bei weitem traditionelle Leiterplattenfertigungsmethoden. Komplexe Hohlräume können innerhalb des Substrats geformt werden, um Komponenten zu schützen oder um kontrollierte Umgebungen für empfindliche Geräte zu schaffen. Mikrofluidische Kanäle ermöglichen innovative Kühllösungen oder Lab-on-Chip-Anwendungen. Die Fähigkeit, durch Materialauswahl verschiedene Dielektrizitätskonstanten innerhalb eines einzelnen Substrats zu erzeugen, ermöglicht integrierte Antennendesigns mit überlegener Leistung im Vergleich zu oberflächenmontierten Alternativen.

Herstellungsprozessexzellenz für LTCC-Leiterplatten

HILPCBs hochmoderne LTCC-Fertigungsanlage kombiniert Präzisionsausrüstung mit rigorosen Prozesskontrollen, um konsistente Qualität zu liefern. Unsere Grünfolienverarbeitung beginnt mit einer Eingangsmaterialprüfung, die dielektrische Eigenschaften und Dimensionsstabilität verifiziert. Eine automatische optische Inspektion nach jedem Druckschritt gewährleistet die Musterintegrität, während fortschrittliche Laminationssysteme gleichmäßigen Druck anwenden und so Schichtverschiebungen oder Delaminationen verhindern.

Der kritische Brennprozess nutzt Mehrzonen-Öfen mit ±2°C Temperaturgleichmäßigkeit über das Heizprofil hinweg. Die Technologie des behinderten Sinterns kontrolliert die X-Y-Schrumpfung auf ±0,2% und ermöglicht so genaue Abmessungen nach dem Brand, die für die Montage von Komponenten mit feiner Teilung wesentlich sind. Zu den Nachbearbeitungsprozessen gehören Lasertrimmen zur Anpassung passiver Komponenten, Randmetallisierung für EMV-Abschirmung und Oberflächenbehandlungen, die Lötbarkeit oder Drahtbonden optimieren.

Die Qualitätsverifizierung umfasst elektrische Tests mit Netzwerkanalysatoren bis zu 67 GHz, die Impedanzkontrolle und Einfügungsdämpfungsspezifikationen bestätigen. Die Röntgeninspektion zeigt interne Defekte wie Delamination oder Fehlausrichtung der Durchkontaktierungen. Für hermetische Gehäuse stellt der Helium-Lecktest die Dichtheit sicher und erfüllt die MIL-STD-883-Anforderungen. Umwelttests, einschließlich thermische Zyklen, Feuchtigkeitsbelastung und mechanische Stöße, validieren die langfristige Zuverlässigkeit für anspruchsvolle Anwendungen.

Anwendungslösungen und Branchenimplementierung

LTCC-Leiterplatten ermöglichen bahnbrechende Leistung in verschiedenen Branchen:

5G- und Millimeterwellen-Kommunikation

- Antenna-in-Package (AiP) für 28/39/77 GHz-Bänder

- Beamforming-Module mit integrierten Phasenschiebern

- Front-End-Module mit eingebetteten Filtern

- Leistungsverstärkersubstrate mit thermischen Vias

- mmWave-Radar für Automobil-ADAS

Automobilelektronik

- Motorsteuermodule, die 150°C Dauerbetrieb überleben

- Drucksensoren mit integrierter Signalaufbereitung

- Airbag-Zündkreise mit hoher Zuverlässigkeit

- LED-Treibermodule für adaptive Scheinwerfer

- Batteriemanagementsysteme für Elektrofahrzeuge

Luft- und Raumfahrt sowie Verteidigung

- Radar-T/R-Module mit hermetischer Verpackung

- Satellitenkommmunikations-Subsysteme

- Lenkflugkörper-Steuerungselektronik

- Avionikmodule nach DO-160 Standards

- Weltraumqualifizierte Gehäuse für extreme Umgebungen

Medizinische und wissenschaftliche Instrumente

- Implantierbare Gerätegehäuse mit biokompatiblen Beschichtungen

- Hochfrequenz-Ultraschallwandler

- Lab-on-Chip-Geräte mit Mikrofluidik

- Präzisions-Sensormodule

- MRT-kompatible Elektronik

Unsere Turnkey-Montage-Dienstleistungen umfassen Die-Bonding, Wire-Bonding und hermetisches Versiegeln und liefern komplette LTCC-basierte Module, die für die Systemintegration bereit sind, mit spezialisierten Prozessen für medizinische Anwendungen einschließlich biokompatible Beschichtungen und sterilisationskompatible Verpackungen.

Komplette LTCC-Lösungen vom Design bis zur Lieferung

Eine Partnerschaft mit HILPCB bietet umfassende Unterstützung während Ihrer gesamten LTCC-Produktentwicklungsreise. Unser erfahrenes Ingenieurteam arbeitet vom Konzept bis zur Produktion zusammen und bietet Designoptimierungsvorschläge, die die Herstellbarkeit verbessern und gleichzeitig die Leistungsziele beibehalten. Wir unterhalten umfangreiche Bibliotheken bewährter Designs für eingebettete Komponenten und Substratkonfigurationen, beschleunigen Entwicklungszeitpläne und gewährleisten Erfolg beim ersten Versuch.

Unsere Produktionskapazitäten skalieren nahtlos von Prototypenmengen bis zur Großserienproduktion mit dedizierten LTCC-Fertigungslinien, die gleichbleibende Qualität gewährleisten. Fortschrittliche Planungssysteme optimieren den Produktionsablauf, liefern Prototypen in 15-20 Tagen und halten gleichzeitig wettbewerbsfähige Preise für Großaufträge aufrecht. Etablierte Beziehungen zu Materiallieferanten gewährleisten die kontinuierliche Verfügbarkeit spezialisierter LTCC-Folien und Leiterpasten.

Globale Logistikexpertise gewährleistet die sichere Lieferung empfindlicher Keramiksubstrate weltweit. Kundenspezifische Verpackungslösungen schützen vor mechanischen Schäden während des Versands, während Feuchtigkeitsbarriereverpackungen atmosphärische Kontamination verhindern. Mehrere Zahlungsoptionen einschließlich Banküberweisung, PayPal und Akkreditiv kommen diversen Kundenanforderungen entgegen. Unser Engagement geht über die Lieferung hinaus mit kontinuierlicher technischer Unterstützung, Fehleranalysekapazitäten und kontinuierlichen Verbesserungsinitiativen, die die Produktqualität verbessern und Kosten reduzieren.

Häufig gestellte Fragen

Welche Vorteile bietet LTCC gegenüber traditionellen Leiterplattentechnologien?

LTCC ermöglicht echte 3D-Integration mit eingebetteten Komponenten, Hohlräumen und Kanälen, die in organischen Leiterplatten unmöglich sind. Die hermetische Keramikstruktur bietet null Feuchtigkeitsaufnahme, außergewöhnliche Dimensionsstabilität und Betrieb über 200°C hinaus. Die Hochfrequenzleistung übertrifft jedes organische Substrat mit geringeren Verlusten und besserer Phasenstabilität.

Was sind typische Toleranzen für die LTCC-Fertigung?

Dimensionale Toleranzen erreichen ±0,2% nach dem Brennen mit kontrolliertem Sintern. Die Merkmalgrößen umfassen 100μm minimale Leiterbahnbreite/Abstand, 150μm minimalen Via-Durchmesser und ±12,5μm Schicht-zu-Schicht-Registrierung. Passive Komponentenwerte halten ±10% Toleranz ein, wobei Lasertrimmen für ±5% oder engere Spezifikationen verfügbar ist.

Können LTCC-Substrate mit Standard-SMT-Montage integriert werden?

Ja, LTCC-Substrate sind vollständig kompatibel mit Standard-SMT-Montage-Prozessen. Die Metallisierung nach dem Brennen bietet lötbare Oberflächen für die Komponentenmontage. Die Technologie des behinderten Sinterns gewährleistet eine genaue Komponentenplatzierung. Spezielle Handhabung berücksichtigt die Keramiksprödigkeit während der Montage.

Welche Design-Software unterstützt die LTCC-Entwicklung?

Wichtige EDA-Tools einschließlich Cadence, Mentor Graphics, Ansys HFSS und ADS unterstützen LTCC-Design mit entsprechenden Materialbibliotheken. Wir stellen Designregeln und Lagenaufbau-Informationen bereit, die mit Standardwerkzeugen kompatibel sind. Unser Ingenieurteam unterstützt bei der Erstellung von 3D-Modellen für elektromagnetische und thermische Simulation.

Wie vergleichen sich LTCC-Kosten mit anderen Packaging-Technologien?

LTCC kostet typischerweise 2-5x mehr als organische Substrate, reduziert aber oft die Gesamtsystemkosten durch Integration. Das Einbetten passiver Komponenten eliminiert diskrete Teile und Montageschritte. Die Fähigkeit, mehrere Funktionen in einem hermetischen Gehäuse zu kombinieren, bietet signifikanten Wert für Hochzuverlässigkeitsanwendungen, die Hochfrequenz-Leiterplatten-Leistung erfordern.