Die Skalierung vom Prototyp zur Serienfertigung zeigt, ob Ihr Starrflex-Leiterplattenlieferant die Fertigung wirklich versteht. Ein Wearable-Startup validierte erfolgreich 10 Prototypen – bestellte dann 1.000 Serieneinheiten und stellte fest, dass ihr Lieferant nicht liefern konnte. Die Fabrik bearbeitete Kleinserienaufträge, fehlten jedoch Kapazität, Prozesskontrolle und Qualitätssysteme für die Serienfertigung.

Nach einer 8-wöchigen Verzögerung und 40.000 US-Dollar an Expressgebühren fanden sie einen serienfähigen Lieferanten. Die Erfahrung lehrte eine teure Lektion: Prototypenfähigkeit garantiert keine Serienfähigkeit. Erfolg erfordert die Planung des Produktionsübergangs von Tag eins an, nicht erst nach der Prototypenvalidierung.

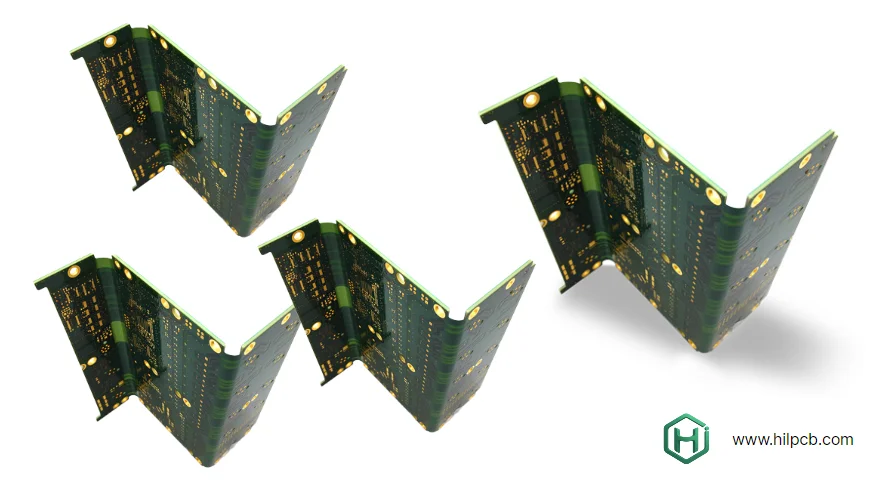

Bei HILPCB unterstützen wir die Starrflex-Leiterplattenfertigung von ersten Prototypen bis zu Millionen von Einheiten und bieten skalierbare Fertigung mit Großserienbestückung-Fähigkeiten und umfassenden Qualitätssystemen.

Planung des Produktionsübergangs

Der Weg vom Prototyp zur Serienfertigung erfordert strategische Planung, die mit dem initialen Design beginnt. Unternehmen, die Prototyp und Serie als separate Projekte behandeln, erleben unnötige Verzögerungen, Kosten und Qualitätsprobleme.

Design for Manufacturing von Beginn an

DFM-Überlegungen (Design for Manufacturability) beeinflussen sowohl die Prototypenviabilität als auch die Skalierbarkeit der Serie. Designentscheidungen, die die Serie beeinflussen, sind: Materialverfügbarkeit in Serienmengen, Prozesskomplexität, die die Ausbeute beeinflusst, Werkzeuggestaltung für die Serienfertigung sowie Test-/Prüfverfahren für die Serie.

Ein Medizingerätehersteller entwarf eine Starrflex-Leiterplatte mit speziellem Polyimidmaterial mit exzellenten Eigenschaften, aber limitierter Verfügbarkeit. Prototypen waren erfolgreich, aber Serienaufträge standen vor 12-wöchigen Materialvorlaufzeiten. Der Wechsel zu einer leicht verfügbaren Alternativmaterialie erforderte Redesign und Requalifikation – eine 6-monatige Verzögerung. Die Berücksichtigung der Materialverfügbarkeit während der Designphase hätte dieses Problem verhindert.

Prototypenprozesskonsistenz

Hersteller, die unterschiedliche Prozesse für Prototypen vs. Serie verwenden, schaffen Risiken. Wenn der Prototypenprozess vom Serienprozess abweicht, könnte die Leistung nicht auf die Serienplatinen übertragbar sein. Wir verwenden identische Prozesse und Materialien für Prototypen und Serie, um sicherzustellen, dass validierte Prototypen die Serienleistung zuverlässig vorhersagen.

Frühe Produktionsplanung

Die Produktionsplanung sollte während der Prototypenphase beginnen: Identifizierung von Volumenanforderungen und Zeitplan, Verständnis der Bauteilverfügbarkeit in Volumen, Planung von Werkzeug- und Vorrichtungsanforderungen sowie Festlegung von Qualitätsanforderungen und Testprotokollen. Diese Planung ermöglicht einen reibungslosen Produktionsübergang nach Abschluss der Prototypenvalidierung.

Volumenpreisstruktur und Kostenoptimierung

Die Kosten für die Starrflex-Leiterplattenfertigung sinken mit dem Volumen signifikant. Das Verständnis der Preisstruktur hilft bei der Planung von Produktpreisen und Gewinnmargen.

Typische Volumenschwellen

Die Preisstruktur folgt einem allgemeinen Muster:

- Prototypen (5-10 Einheiten): 80-300 US-Dollar pro Design, abhängig von der Komplexität. Hohe Anlaufkosten werden auf wenige Einheiten amortisiert.

- Pilotproduktion (50-200 Einheiten): 25-80 US-Dollar pro Platine. Anlaufkosten werden auf mehr Einheiten verteilt, Materialvolumenrabatte beginnen.

- Kleinserie (500-2.000 Einheiten): 12-40 US-Dollar pro Platine. Dedizierte Fertigungsläufe, optimierte Prozesse, bessere Materialpreise.

- Serie (5.000-50.000 Einheiten): 6-20 US-Dollar pro Platine. Volle Volumenrabatte, minimale Anlaufkosten pro Platine, optimierte Ausbeute.

- Großserie (100.000+ Einheiten): 3-12 US-Dollar pro Platine. Maximale Effizienz, kontinuierliche Fertigungsläufe, beste Materialpreise.

Diese Bereiche repräsentieren typische 4-6 lagrige Starrflex-Designs. Komplexität, Materialien und Features passen die Preisgestaltung entsprechend an. Ein IoT-Sensor-Design wurde mit 45 US-Dollar für 10 Prototypen, 18 US-Dollar bei 500 Einheiten, 9 US-Dollar bei 5.000 Einheiten und 5,50 US-Dollar bei 100.000 Einheiten kalkuliert – eine Kostenreduktion von 88 % vom Prototyp zur Großserie.

Kostenoptimierungsstrategien

Mehrere Ansätze reduzieren die Kosten der Starrflex-Leiterplattenfertigung:

Materialoptimierung: Ersetzen Sie teure Spezialmaterialien durch kosteneffektive Alternativen, wo die Leistung es erlaubt. Ein Consumer-Electronics-Produkt spezifizierte ursprünglich durchgängig klebstofffreies Polyimid (30 US-Dollar/sq ft). Ein Engineering-Review identifizierte, dass nur 30% der Flexfläche dynamisches Biegen erfuhren, das klebstofffrei erforderte – die verbleibenden 70% konnten klebstoffbasiertes Polyimid (12 US-Dollar/sq ft) verwenden, was bei 50.000 Einheiten/Jahr 4,20 US-Dollar pro Platine sparte = 210.000 US-Dollar jährliche Einsparungen.

Reduzierung der Lagenzahl: Bewerten Sie, ob das Design alle spezifizierten Lagen benötigt. Ein 6-lagiges Starrflex-Design mit niedriger Verdrahtungsdichte kann oft zu 4 Lagen werden und die Kosten um 25-35% senken. Unser Engineering-Team überprüft Designs und identifiziert Optimierungsmöglichkeiten ohne Kompromisse bei der Funktionalität.

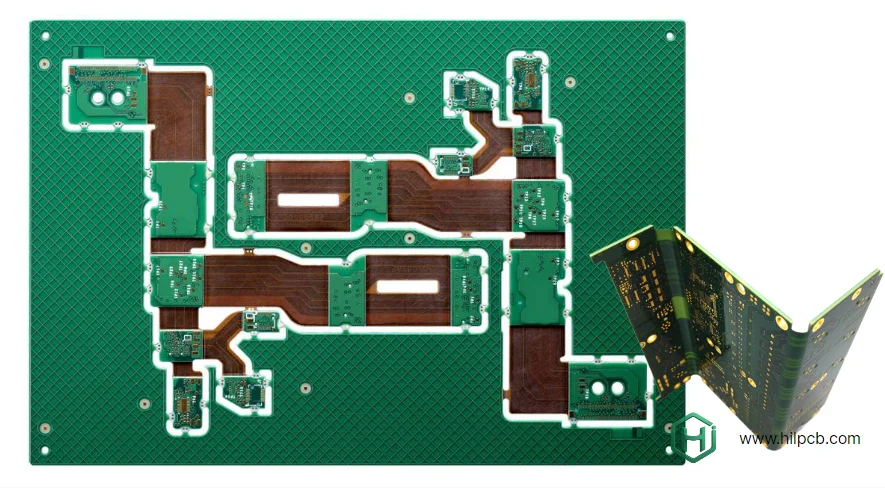

Panelisierungseffizienz: Wie viele Platinen auf einen Produktionspanel passen, beeinflusst die Stückkosten. Die Optimierung der Platinenabmessungen für die Panelausnutzung reduziert Abfall und senkt Kosten. Standard-Panelgrößen: 12" x 18" (üblich) oder 18" x 24" (größere Volumen). Ein Board-Design, das mehr Einheiten pro Panel ermöglicht, reduziert die Kosten proportional.

Bestückungsoptimierung: Die Bauteilauswahl beeinflusst die Bestückungskosten. Die Verwendung gängiger Bauteile gegenüber spezialisierten Teilen reduziert Beschaffungskosten und Vorlaufzeit. Turnkey-Bestückung-Dienstleistungen profitieren vom Volumenbauteileinkauf – wir beschaffen Bauteile zu besseren Preisen als Kunden einzeln erreichen.

Produktionskapazität und Terminplanung

Das Verständnis der Produktionskapazität des Lieferanten verhindert Überraschungen während Volumensteigerungen. Fragen an potenzielle Produktionspartner:

Monatliche Produktionskapazität

Welches monatliche Volumen kann der Lieferant unterstützen? Viele Starrflex-Hersteller geben beeindruckende Fähigkeiten an, haben aber 2-3 Monate Rückstände. Ein Consumer-Electronics-Launch benötigte 3 Monate lang 20.000 Platinen monatlich. Ihr Lieferant beanspruchte Kapazität, konnte aber nicht liefern – andere Kundenaufträge füllten die Produktionsslots. Der Launch verzögerte sich um 10 Wochen.

Wir halten angemessene Kapazität vor, um Volumenzusagen zu unterstützen: Dedizierte Fertigungslinien für Starrflex, Prioritätsterminierung für zugesagte Volumen und Kapazitätsplanung zur Vermeidung von Überbuchung.

Ramp-up-Planung

Die Produktion beginnt selten mit voller Kapazität. Typischer Volumenramp-up: Pilotproduktion (50-200 Einheiten) validiert den Prozess, Initialproduktion (500-2.000 Einheiten) etabliert die Lieferkette, Volumenramp-up (5.000-20.000 Einheiten) nähert sich dem Zielvolumen und stabiler Zustand (Zielmonatsvolumen) laufende Produktion.

Die Unterstützung des Volumenramp-ups erfordert: Flexible Terminplanung, die sich ändernde Volumen aufnimmt, Beibehaltung der Qualität bei steigenden Volumen sowie Identifizierung und Lösung von Problemen vor Volllast.

Lieferzeitenmanagement

Produktionslieferzeiten variieren mit dem Volumen: Kleinserienbestückung (50-200 Einheiten): 18-22 Tage, Kleinserie (500-2.000 Einheiten): 22-28 Tage und Serienvolumen (5.000+ Einheiten): 25-30 Tage. Express-Service verfügbar, der Lieferzeiten um 30-40% reduziert, gegen Aufpreis.

Die Bauteilverfügbarkeit treibt Lieferzeiten oft mehr als die Leiterplattenfertigung. Bauteile mit langen Lieferzeiten (spezialisierte ICs, Stecker) erfordern frühe Bestellung. Wir bieten Bauteillieferzeitenanalyse während der Angebotserstellung, um potenzielle Engpässe zu identifizieren.

Qualitätsmanagement für die Serie

Das Qualitätsmanagement in der Serie erfordert systematische Prozesse, die Fehler verhindern, anstatt sie nur zu finden. Statistische Prozesskontrolle, Root-Cause-Analyse und kontinuierliche Verbesserung unterscheiden professionelle Fertigungsbetriebe.

Prozesskontrolle und -überwachung

Die Produktionsüberwachung verfolgt key Parameter: Materialdickenschwankungen, Kupferplattierungsgleichmäßigkeit, Laminierungstemperaturen und -drücke, Via-Loch-Qualitätskennzahlen und elektrische Testergebnisse. Die Trendanalyse dieser Daten identifiziert Prozessdrift, bevor Fehler auftreten.

Ein Automobilelektronikhersteller erlebte zunehmende elektrische Ausfälle – anfangs 0,5 %, steigend auf 2 % über 2 Monate. Die Root-Cause-Analyse führte das Problem auf Kontamination des Kupferplattierungsbads zurück, die zu reduzierter Plattierungsdicke führte. Prozessüberwachung hätte die Kontamination früher erkannt, bevor signifikanter Ausschuss anfiel.

Eingehende Materialprüfung

Die Produktionsqualität beginnt mit der Materialqualität. Wir prüfen alle eingehenden Materialien: Laminat wird auf Dicke, Dielektrizitätskonstante getestet, Polyimidfolien werden auf Defekte, Falten, Kontamination geprüft, und Klebstoffe werden auf korrekte Lagerbedingungen, Alterung überprüft. Materialdefekte, die zu Produktionsausfällen führen, kosten weit mehr als die Prüfung – das Fernhalten von schlechtem Material aus der Produktion spart Geld.

Erstmusterprüfung

Jeder neue Fertigungslauf unterzieht sich einer Erstmusterprüfung, die vergleicht: Dimensionsmessungen vs. Spezifikationen, elektrische Parameter vs. Anforderungen, Querschnittsanalyse von Via- und Lagenstrukturen sowie mechanische Tests, falls zutreffend. Die FAI bestätigt, dass der Prozess konforme Platinen produziert, bevor die Vollproduktion fortgesetzt wird.

Laufende Produktionsprüfung

Automatische optische Inspektion (AOI), elektrische Tests und Stichprobenprüfungen erfolgen während der gesamten Produktion. Für die Mehrlagen-Leiterplatten-Fertigung prüfen wir: nach dem Ätzen jeder Lage, nach der Laminierung, nach dem Bohren und Plattieren sowie während der Endprüfung. Mehrstufige Inspektion fängt Fehler früh ab und reduziert Ausschusskosten.

Lieferkettenmanagement

Die Starrflex-Leiterplattenfertigung beinhaltet komplexe Lieferketten: Platinenmaterialien, Bauteile, Bestückungsmaterialien und Verpackung. Effektives Lieferkettenmanagement verhindert Verzögerungen und Kostenüberschreitungen.

Materialversorgungsplanung

Der Produktionsmaterialbedarf übersteigt die Prototypenmengen – manchmal um das 100-1.000-fache. Lieferanten, die Lagerbestand für Prototypen halten, lagern möglicherweise keine Serienvolumen ein. Materialien mit langen Lieferzeiten erfordern Vorausplanung: Spezial-Polyimidfolien (8-12 Wochen), Hochfrequenz-Laminate (6-8 Wochen) und spezialisierte Oberflächen (4-6 Wochen).

Wir halten Lagerbestand gängiger Starrflex-Materialien für sofortige Produktionsstarts vor: Standard-Polyimidtypen, gängige Laminatmaterialien und verschiedene Klebstoffsysteme. Für spezialisierte Materialien geben wir Lieferzeitenwarnungen während der Angebotserstellung, um frühzeitige Bestellung zu ermöglichen.

Bauteilemanagement

Die Bauteilverfügbarkeit treibt die Produktionspläne. Kritische Schritte: Frühes Identifizieren von Bauteilen mit langen Lieferzeiten, Konstruktion mit verfügbaren Bauteilen vs. zugeteilten/veralteten Teilen, Aufrechterhaltung des Bauteillagerbestands für die Produktion und Entwicklung alternativer Quellen für kritische Bauteile.

Wir bieten Bauteilebeschaffungsanalyse mit Produktionsangeboten an, unter Verwendung unseres BOM-Viewer-Tools für die initiale Analyse, obwohl eine vollständige BOM-Überprüfung die Übermittlung der Angebotsanfrageseite erfordert. Diese Analyse identifiziert: Bauteile mit >8 Wochen Lieferzeit, veraltete oder end-of-life Teile, Einzelquellen-Bauteile, die Risiko darstellen, und teure Bauteile, wo Alternativen existieren.

Pufferbestandsstrategie

Das Management von Produktionsplänen erfordert Pufferbestände: Work-in-Process-Lagerbestand, der Produktionsschwankungen absorbiert, Fertigwarenlagerbestand, der Kundennachfrageschwankungen unterstützt, und Sicherheitsbestand zum Schutz vor Lieferunterbrechungen. Die Puffergröße hängt von der Nachfrageschwankung, Lieferzeiten und Lieferzuverlässigkeit ab.

Warum HILPCB für die Starrflex-Leiterplattenfertigung wählen?

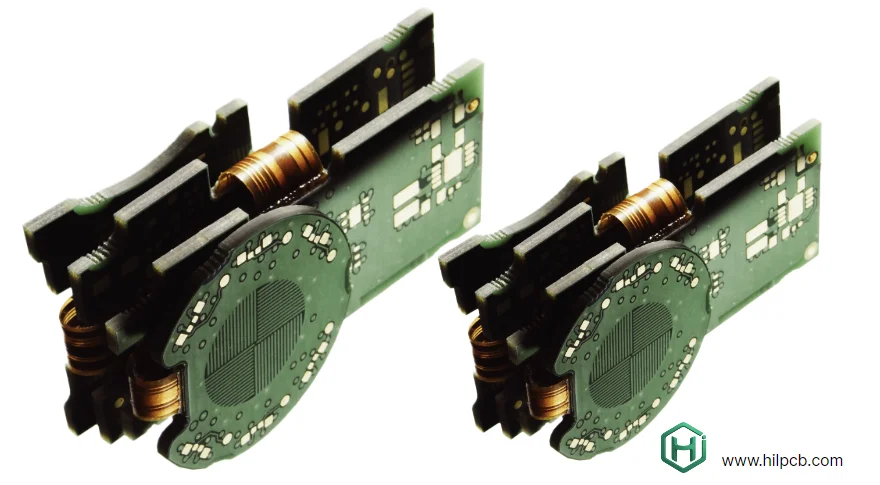

Wenn es um die Starrflex-Leiterplattenfertigung geht, kann die Wahl des richtigen Partners den Unterschied in Bezug auf Qualität und Effizienz ausmachen. Bei HILPCB sind wir auf nahtlose Produktion vom Prototyp zur Großserie spezialisiert und bieten fortschrittliche Fähigkeiten, um Ihre einzigartigen Design- und Leistungsanforderungen zu erfüllen.

Zu den Hauptvorteilen der Wahl von HILPCB für Ihre Starrflex-Leiterplattenfertigung gehören:

- Nahtloser Übergang vom Prototyp zur Großserie: Wir stellen sicher, dass Ihr Prototypendesign nahtlos in die Großserienfertigung übergeht, Verzögerungen und kostspielige Überarbeitungen minimiert. Unser Prozess garantiert, dass die Leistung und Zuverlässigkeit der Prototypen in der Großserienfertigung repliziert wird.

- Kostenoptimierung: Wir bieten kosteneffektive Lösungen durch Materialoptimierung, Reduzierung der Lagenzahl und Panelisierungseffizienz. Dies führt zu erheblichen Einsparungen mit steigendem Produktionsvolumen und macht Ihr Produkt wettbewerbsfähiger.

- Fortschrittliche Qualitätskontrollsysteme: HILPCB implementiert rigorose Qualitätskontrolle throughout the production process. Von der Materialprüfung über Erstmusterprüfungen bis hin zu laufenden Produktionskontrollen stellen wir sicher, dass jede Platine strenge Standards erfüllt, Fehler reduziert und langfristige Zuverlässigkeit gewährleistet.

- Automatisierte Fertigung und kontinuierliche Verbesserung: Mit unseren fortschrittlichen automatisierten Systemen verbessern wir kontinuierlich die Fertigungseffizienz und Konsistenz. Dies hilft nicht nur, Arbeitskosten zu reduzieren, sondern steigert auch die Kapazität ohne Kompromisse bei der Qualität.

- Lieferkettenzuverlässigkeit: HILPCB pflegt starke Beziehungen zu Lieferanten und hat ein robustes Bestandsmanagementsystem. Wir managen die Materialverfügbarkeit proaktiv und stellen sicher, dass Produktionspläne nicht durch Lieferkettenverzögerungen beeinträchtigt werden.

- Flexible Produktionskapazität: Egal, ob Sie mit Kleinserien-Prototypen beginnen oder auf Großserienaufträge skalieren, HILPCB kann Ihre Anforderungen mit dedizierten Fertigungslinien und flexibler Terminplanung bedienen und stellt so termingerechte Lieferung und Qualitätssicherung in jeder Phase sicher.

Durch die Partnerschaft mit HILPCB gewinnen Sie einen zuverlässigen, erfahrenen Hersteller, der die Komplexität von Starrflex-Leiterplatten versteht. Unser Fachwissen stellt sicher, dass Ihr Produkt effizient, termingerecht und nach höchsten Qualitätsstandards produziert wird.

Holen Sie sich noch heute Ihr Produktionsangebot und lassen Sie uns Ihnen helfen, Ihre PCB-Projekte mit Präzision und Zuverlässigkeit zu verwirklichen.