Die Materialauswahl bestimmt, ob Ihr Starrflex-Substrat 1.000 Biegezyklen oder 100.000 überlebt. Ein Fitness-Tracker-Hersteller lernte diese teure Lektion, als sein Produkt nach 6 Monaten ausfiel. Das Problem war nicht Design oder Fertigungsqualität – es war die Materialwahl. Sie spezifizierten klebstoffbasiertes Polyimid, um 0,85 $ pro Einheit zu sparen, aber ihre Anwendung erforderte 50.000+ Biegezyklen. Der Klebstoff ermüdete und delaminierte, was zu einer Feldausfallrate von 15 % führte.

Die Neuentwicklung mit klebstofffreiem Polyimid beseitigte die Ausfälle, erforderte jedoch den Rückruf von 12.000 Einheiten zu Gesamtkosten von über 180.000 $. Das Verständnis der Starrflex-Substratmaterialien vor der Produktion hätte diese Katastrophe verhindert.

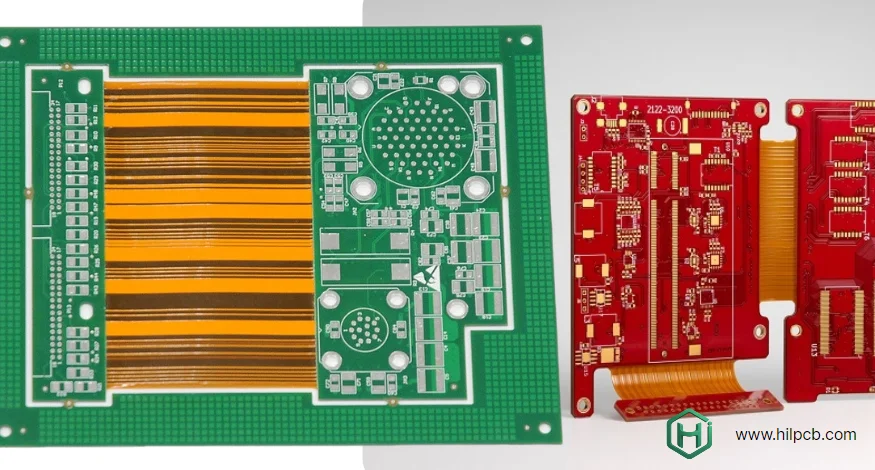

Bei HILPCB führen wir Kunden durch die Materialauswahl basierend auf tatsächlichen Anwendungsanforderungen und kombinieren FR4-PCB-Expertise für starre Bereiche mit spezialisiertem Flex-Substrat-Wissen für dynamische Bereiche.

Polyimid-Folientypen und Auswahl

Polyimid bildet die Grundlage aller flexiblen Abschnitte in Starrflex-Substraten. Aber "Polyimid" ist kein einzelnes Material – es umfasst mehrere Folientypen mit deutlich unterschiedlichen Eigenschaften und Leistungsmerkmalen.

Klebstoffbasierter Aufbau

Klebstoffbasiertes Polyimid verwendet eine separate Klebstoffschicht (typischerweise Acryl oder modifiziertes Epoxid), die Kupfer mit der Polyimidfolie verbindet. Diese Bauweise bietet mehrere Vorteile: Geringere Materialkosten (8-15 $ pro Quadratfuß vs. 18-30 $ für klebstofffrei), einfachere Verarbeitung mit Standard-Laminierausrüstung und gute Leistung für statische oder low-cycle-Anwendungen.

Allerdings schafft Klebstoff eine Schwachstelle in dynamischen Biegeanwendungen. Die Klebstoffschicht erfährt andere Spannung und Dehnung als Polyimid- und Kupferschichten. Über wiederholte Biegezyklen erzeugt dieses Gefälle Ermüdung im Klebstoff, was schließlich zur Delamination von Kupfer und Polyimid führt.

Wann klebstoffbasiert verwenden:

- Statische Biegeanwendungen (einmalige Installationsbiegung)

- Geringe Zyklenzahl (<10.000 Biegezyklen)

- Kosten-sensitive Consumer-Produkte mit moderaten Lebensdaueranforderungen

- Betriebstemperaturen unter 150°C

- Anwendungen, bei denen Gewicht und Dicke keine kritischen Einschränkungen sind

Klebstofffreier Aufbau

Klebstofffreies Polyimid verbindet Kupfer direkt mit Polyimid durch chemische Prozesse und eliminiert die Klebstoffschicht vollständig. Dies erzeugt dünnere, leichtere Substrate mit überlegener Biegeleben: 100.000-1.000.000 Zyklen möglich mit richtigem Design.

Die chemische Bindung erzeugt molekulare Anbindung zwischen Kupfer und Polyimid. Dies eliminiert die Schwachstelle, die in klebstoffbasierten Konstruktionen gefunden wird. Ein Medizingerätehersteller, der beide Materialien testete, fand, dass klebstofffreie Konstruktion bei identischer Kupferdicke und Biegeradius 10x mehr Biegezyklen überlebte als klebstoffbasierte.

Wann klebstofffrei verwenden:

- Dynamische Biegeanwendungen (>10.000 Zyklen)

- Enge Biegeradius-Anforderungen

- Hohe Betriebstemperaturen (>150°C)

- Gewichtskritische Anwendungen (Luft- und Raumfahrt, Wearables)

- Medizingeräte, die maximale Zuverlässigkeit erfordern

- Anwendungen, bei denen langfristige Zuverlässigkeit höhere Materialkosten rechtfertigt

Materialoptionen für starre Bereiche

Starre Bereiche in Starrflex-Substraten erfordern andere Überlegungen als eigenständige starre Leiterplatten. Die Materialien müssen zuverlässig mit flexiblen Bereichen verbinden und gleichzeitig angemessene mechanische Unterstützung und elektrische Leistung bieten.

Standard-FR4-Laminate

Standard-FR4-PCB-Materialien funktionieren gut für viele Starrflex-Anwendungen. FR4 bietet gute elektrische Eigenschaften, bewährte Zuverlässigkeit und Kosteneffizienz. Für Anwendungen, die in normalen Temperaturbereichen (-40°C bis +85°C) ohne extreme Umgebungsexposition arbeiten, bietet FR4 exzellente Leistung.

Allerdings hat FR4 Einschränkungen für anspruchsvolle Anwendungen. Die Glasübergangstemperatur (Tg) von Standard-FR4 liegt zwischen 130-140°C. Während der Starrflex-Laminierung erfahren Materialien Temperaturen über 180°C. Mehrere Laminierzyklen können Standard-FR4-Eigenschaften verschlechtern. Für komplexe Starrflex-Substrate, die mehrere Laminierstufen erfordern, erweisen sich Hoch-Tg-Materialien als zuverlässiger.

Hoch-Tg-Materialien

Hoch-Tg-PCB-Laminate mit Glasübergangstemperaturen über 170°C bieten überlegene Leistung für anspruchsvolle Starrflex-Anwendungen. Diese Materialien behalten mechanische und elektrische Eigenschaften durch mehrere Hochtemperatur-Verarbeitungsschritte ohne Verschlechterung.

Ein Automobilelektronikhersteller spezifizierte ursprünglich Standard-FR4 für sein Starrflex-Substrat. Während der Qualifikationstests bei +125°C Betriebstemperatur erlebten Boards Delamination zwischen starren und flexiblen Bereichen. Das Problem führte zu FR4, das sich sowohl während der Verarbeitung als auch des Betriebs seiner Glasübergangstemperatur näherte. Der Wechsel zu Hoch-Tg-Materialien beseitigte das Problem und fügte nur 1,80 $ pro Board-Kosten hinzu.

Spezielle Hochleistungsmaterialien

Anwendungen, die kontrollierte Impedanz, niedrigen Verlust bei hohen Frequenzen oder extreme Temperaturbetrieb benötigen, können spezielle Materialien wie Rogers-PCB-Laminate benötigen. Diese Materialien bieten:

- Konsistente dielektrische Eigenschaften über weite Frequenzbereiche

- Niedriger Verlustfaktor für Hochfrequenzanwendungen

- Stabile elektrische Eigenschaften von -55°C bis +150°C

- Ausgezeichnete Wärmeleitfähigkeit für Leistungsanwendungen

Ein 5G-Infrastrukturhersteller verwendet Rogers-Materialien in starren Bereichen seiner Starrflex-Antennenbaugruppen. Die stabile dielektrische Konstante über die Frequenz stellt konsistente Antennenleistung sicher, während die thermischen Eigenschaften des Materials Wärme von Leistungsverstärkern effektiv abführen.

Kupferüberlegungen für flexible Bereiche

Kupfertyp und -dicke beeinflussen die Starrflex-Substratileistung dramatisch, insbesondere in Bereichen, die wiederholtem Biegen unterliegen. Standard elektroabgeschiedenes (ED) Kupfer, das in den meisten PCBs verwendet wird, erweist sich als ungeeignet für dynamische Biegeanwendungen.

Walzgeglühtes Kupfer

Walzgeglühtes (RA) Kupfer bietet überlegene Biegeleben im Vergleich zu elektroabgeschiedenem Kupfer. Der Herstellungsprozess erzeugt eine längliche Kornstruktur, die mit der Walzrichtung ausgerichtet ist. Während des Biegens erlaubt diese Kornstruktur dem Kupfer, sich zu biegen, ohne Mikrorisse zu entwickeln, die zu Schaltungsausfällen fortschreiten.

Tests eines Wearable-Geräteherstellers verglichen identische Starrflex-Designs mit ED-Kupfer vs. RA-Kupfer. Die RA-Kupfer-Version überlebte 85.000 Biegezyklen vor dem Ausfall, während die ED-Kupfer-Version bei 12.000 Zyklen ausfiel – 7x Unterschied allein von der Kupferauswahl.

Kupferdickenauswahl

Dünneres Kupfer bietet bessere Biegeleben, reduziert aber Stromtragfähigkeit und erhöht Widerstand. Die Balance hängt von Ihrer Anwendung ab:

- 0,5 oz (18μm): Maximale Biegeleben für dynamische Anwendungen, geeignet für Signalleitungen

- 1 oz (35μm): Gute Biegeleben mit angemessener Stromkapazität für die meisten Anwendungen

- 2 oz (70μm): Begrenzte Biegeleben, nur in statischen Biegebereichen oder Stromverteilung verwendet

- 3+ oz: Niemals in Bereichen verwenden, die Biegen erfordern

Ein Medizingerätedesign spezifizierte ursprünglich durchgängig 1 oz Kupfer für Fertigungseinheit. Unser Engineering-Review identifizierte, dass Signalleitungen nur 0,5 oz Kupfer benötigten, was 3x Biegelebensverbesserung bot. Stromleitungen, die höhere Stromkapazität benötigten, blieben bei 1 oz Kupfer in unterstützten Bereichen. Diese Optimierung kostete nichts, verbesserte aber die Zuverlässigkeit dramatisch.

Coverlay und Schutzmaterialien

Flexible Schaltungen benötigen Schutz vor Umgebungsexposition und mechanischer Beschädigung. Traditionelle Lötstoppmaske, die auf starren PCBs verwendet wird, erweist sich für Flex-Bereiche als zu starr – sie bricht und delaminiert unter Biegen.

Coverlay-Konstruktion

Coverlay besteht aus Polyimidfolie mit Klebstoff auf einer Seite, die über exponierte Kupferleitungen in flexiblen Bereichen laminiert wird. Die Polyimidfolie entspricht dem Basissubstratmaterial und stellt kompatible Biegeeigenschaften sicher. Coverlay-Klebstoff muss Biegen ohne Ermüdung aushalten – typischerweise Acryl- oder modifizierte Epoxidformulierungen, die speziell für dynamische Anwendungen entwickelt wurden.

Richtige Coverlay-Überlappung verhindert Feuchtigkeitseintritt und bietet mechanischen Schutz. Minimale 0,5 mm Überlappung über Pad-Kanten hinaus stellt zuverlässige Abdichtung sicher. Ein Industriesensorhersteller erlebte Feldausfälle durch Feuchtigkeitskorrosion, nachdem Coverlay sich von Pads trennte. Das Problem führte zu unzureichender Überlappung – nur 0,2 mm. Erhöhung auf 0,6 mm Überlappung beseitigte Ausfälle.

Alternative Schutzmethoden

Für statische Biegebereiche oder kosten-sensitive Anwendungen bietet flexible Lötstoppmaske angemessenen Schutz. Flexible Lötstoppmaske kostet weniger als Coverlay, toleriert aber nur begrenztes Biegen. Sie funktioniert gut für Starrflex-Substrate, bei denen Biegen einmal während der Montage auftritt, aber nicht während des Betriebs.

Unsere hochthermische PCB-Materialien kombiniert mit angemessenem Coverlay ermöglichen Wärmemanagement in flexiblen Abschnitten bei Beibehaltung der Biegelebens – kritisch für LED-Beleuchtung und Leistungsanwendungen, bei denen Wärmeableitung durch flexible Substrate auftritt.

Verstärkungsmaterialien und Anwendungen

Verstärkungen bieten mechanische Unterstützung in flexiblen Schaltungsbereichen während Montage und Betrieb. Sie verhindern Board-Biegen während Komponentenplatzierung, bieten Befestigungspunkte für Stecker und unterstützen Bereiche, wo Biegen nicht erwünscht ist.

FR4-Verstärkungen

FR4-Verstärkungen repräsentieren die häufigste Wahl für Starrflex-Substrate. Sie bieten gute Steifigkeit, verbinden sich gut mit Standardklebstoffen und unterstützen kosteneffektiv die meisten Anwendungen. FR4-Verstärkungen verwenden typischerweise 0,2-0,4 mm Dicke, abhängig von Unterstützungsanforderungen.

Die Hauptbegrenzung von FR4-Verstärkungen beinhaltet Wärmeausdehnungskoeffizienten (CTE)-Fehlanpassung mit Polyimid. FR4 dehnt sich/schrumpft etwa 3x mehr als Polyimid während Temperaturzyklen. Für Anwendungen, die weite Temperaturschwankungen erfahren, erzeugt diese Fehlanpassung Spannung an Verstärkungsrändern.

Polyimid-Verstärkungen

Polyimid-Verstärkungen entsprechen dem CTE von flexiblen Substratmaterialien und eliminieren thermische Spannungsprobleme. Das macht sie ideal für: Anwendungen, die weite Temperaturzyklen (-55°C bis +125°C) erfahren, Luft- und Raumfahrt- und Automobilumgebungen und Langzeitzuverlässigkeitsanforderungen.

Der Nachteil: Polyimid-Verstärkungen kosten 3-5x mehr als FR4-Alternativen. Ein Satellitenhersteller spezifiziert Polyimid-Verstärkungen für seine Starrflex-Substrate trotz höherer Kosten, weil CTE-Anpassung sich als wesentlich erweist, um orbitale Temperaturzyklen über 15-jährige Missionslebensdauer zu überleben.

Metallverstärkungen

Edelstahl- oder Aluminiumverstärkungen bieten maximale Steifigkeit für schwere Steckerunterstützung oder elektromagnetische Abschirmanforderungen. Metallkern-PCB-Technologie ermöglicht integriertes Wärmemanagement, wenn Metallverstärkungen auch als Kühlkörper dienen.

Ein IoT-Gateway-Gerät verwendet Aluminiumverstärkungen, die dreifachen Zweck dienen: Unterstützung von Board-to-Board-Steckern, Bereitstellung von EMI-Abschirmung für empfindliche RF-Schaltungen und Ableitung von Wärme von Prozessor und Leistungsverstärkern. Dieser integrierte Ansatz eliminierte separate Abschirmgehäuse und Wärmeverteiler, sparte 3,20 $ pro Einheit und verbesserte thermische und EMI-Leistung.

Materialauswahl-Entscheidungsrahmen

Die Wahl optimaler Starrflex-Substratmaterialien erfordert systematische Bewertung von Anwendungsanforderungen. Verwenden Sie diesen Rahmen, um Materialentscheidungen zu leiten:

Schritt 1: Flex-Anforderungen definieren

- Statisches Biegen (einmalige Biegung): Klebstoffbasiertes Polyimid akzeptabel

- Dynamisches Biegen (<10.000 Zyklen): Klebstoffbasiert möglich mit richtigem Design

- Hochzyklisches Biegen (>10.000 Zyklen): Klebstofffreies Polyimid obligatorisch

Schritt 2: Betriebsumgebung bewerten

- Standardtemperatur (-40°C bis +85°C): Standardmaterialien funktionieren

- Automobiltemperatur (-55°C bis +125°C): Hoch-Tg starre Bereiche erforderlich

- Extreme Temperatur (unter -55°C oder über +125°C): Spezialmaterialien benötigt

Schritt 3: Elektrische Anforderungen beurteilen

- Standard-Signalverdrahtung: FR4 starre Bereiche ausreichend

- Kontrollierte Impedanz: Hoch-Tg oder Rogers-Materialien empfohlen

- Hochfrequenz (>1 GHz): Rogers oder ähnliche low-loss-Materialien erforderlich

Schritt 4: Mechanische Einschränkungen berücksichtigen

- Dicke-Budget: Klebstofffreie Konstruktion bietet dünnste Option

- Gewichtsbeschränkungen: Polyimid-Verstärkungen reduzieren Gewicht vs FR4

- Steckerunterstützung: Metallverstärkungen für schwere Stecker

Vorschau Ihres Starrflex-Substrat-Designs mit unserem PCB-Viewer-Tool vor Einreichung. Für detaillierte Materialempfehlungen, reichen Sie über Angebotsanfrageseite für Engineering-Beratung ein.

Häufig gestellte Fragen - Starrflex-Substratmaterialien

F1: Was ist der Unterschied zwischen klebstoffbasiertem und klebstofffreiem Polyimid?

Klebstoffbasiertes Polyimid verwendet separate Klebstoffschicht, die Kupfer mit Polyimidfolie verbindet. Niedrigere Kosten, aber begrenzte Biegelebensdauer (typischerweise <10.000 Zyklen). Klebstofffrei verbindet Kupfer direkt mit Polyimid chemisch – höhere Kosten, aber 10x+ Biegelebensdauer. Wählen Sie klebstoffbasiert für statische/low-cycle-Anwendungen, klebstofffrei für dynamisches Biegen oder hohe Zuverlässigkeitsanforderungen.

F2: Kann ich Standard-FR4 in starren Bereichen von Starrflex-Substrat verwenden?

Ja, Standard-FR4 funktioniert gut für viele Anwendungen, die bei normalen Temperaturen ohne extreme Umgebungsexposition arbeiten. Jedoch werden Hoch-Tg-FR4 oder Speziallaminate empfohlen für: Automobilanwendungen (+125°C Betrieb), komplexe Designs, die mehrere Laminierzyklen erfordern, Anwendungen, die kontrollierte Impedanz erfordern, oder extreme Zuverlässigkeitsanforderungen.

F3: Wie beeinflusst Kupferdicke die Starrflex-Substratileistung?

Dünneres Kupfer bietet bessere Biegelebensdauer, reduziert aber Stromkapazität. 0,5 oz Kupfer (18μm) überlebt 5-10x mehr Biegezyklen als 1 oz Kupfer (35μm). Verwenden Sie das dünnste Kupfer, das für Ihre Stromanforderungen angemessen ist. Stromleitungen benötigen möglicherweise 1-2 oz Kupfer, während Signalleitungen mit 0,5 oz besser abschneiden. Verwenden Sie niemals >1 oz Kupfer in Bereichen, die Biegen erfordern.

F4: Welches Verstärkungsmaterial sollte ich wählen?

FR4-Verstärkungen funktionieren für die meisten Anwendungen – kosteneffektiv und ausreichende Steifigkeit. Wählen Sie Polyimid-Verstärkungen für: weite Temperaturzyklusanwendungen, Luft- und Raumfahrt-/Automobilumgebungen oder maximale Langzeitzuverlässigkeit. Wählen Sie Metallverstärkungen für: schwere Steckerunterstützung, EMI-Abschirmanforderungen oder Wärmemanagement-Bedürfnisse. Materialwahl fügt je nach Option 0,50-3,00 $ pro Board hinzu.

F5: Wie spezifiziere ich Starrflex-Substratmaterialien an den Hersteller?

Geben Sie vollständige Materialspezifikationen an, einschließlich: Polyimidtyp (klebstoffbasiert/klebstofffrei) für flexible Bereiche, starres Bereichslaminate (FR4, Hoch-Tg, Rogers, etc.), Kupferdicke für jede Schicht, Coverlay- oder Lötstoppmaskenspezifikationen, Verstärkungstyp und -dicke, Betriebstemperaturbereich und erwartete Biegezyklen. Reichen Sie Design mit detaillierten Notizen über Angebotsanfrageseite für Materialempfehlungen und Optimierung ein.