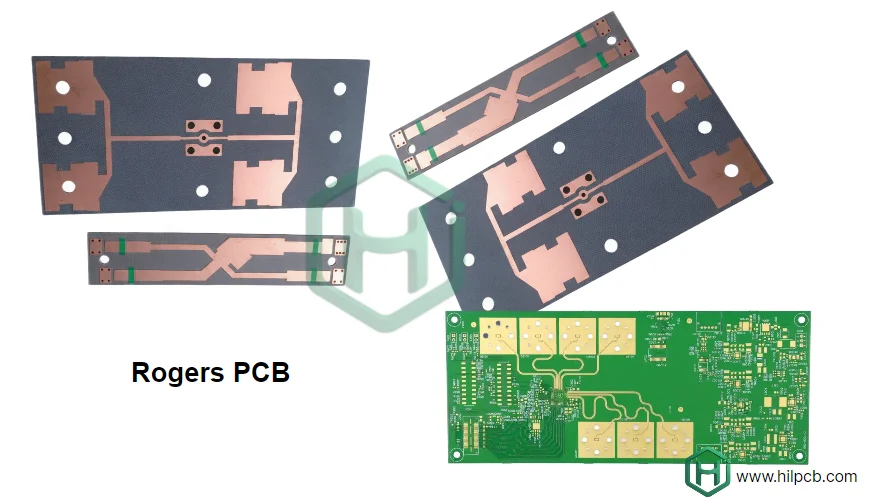

Bei HILPCB bieten wir Full-Cycle Rogers PCB Produktionsdienstleistungen — von der Prototypenentwicklung bis zur Hochvolumenfertigung — und gewährleisten gleichmäßige Leistung und Zuverlässigkeit bei jedem Aufbau. Unsere Expertise in der RF-, Mikrowellen- und Hochgeschwindigkeits-PCB-Fertigung unterstützt anspruchsvolle Branchen wie Telekommunikation, Luft- und Raumfahrt, Automotive und Verteidigung, wo Präzision und Konsistenz den Erfolg definieren.

Optimierter Rogers PCB Produktionsworkflow

Jedes Projekt beginnt mit einer umfassenden DFM- und Signalintegritätsprüfung, die die Fertigbarkeit und Impedanzkonsistenz verifiziert. Frühe Technische Validierung minimiert Risiken während der Fertigung und stellt sicher, dass Material-Stackups wie designed performen.

Die Materialplanung ist direkt in die Produktionsplanung integriert. Wir führen zertifizierte Rogers-Bestände — einschließlich RO4003C, RO4350B, RT/duroid 5880 und RO6002 — um dringende RF-Aufträge und geplante Releases zu unterstützen. Rückverfolgbare Chargenverwaltung und Loskontrolle bieten vollständige Dokumentation und erfüllen strenge Luft- und Raumfahrt- sowie Medizinstandards.

Dedizierte Prototypenlinien bearbeiten Kleinserien innerhalb von 24–72 Stunden, während automatisierte Produktionszellen und Hochdurchsatz-Panelisierung kosteneffiziente Serienfertigung unterstützen. Echtzeit-Tracking über alle Stufen hinweg gewährleistet Transparenz und ermöglicht Kunden, den Projektstatus nahtlos zu verfolgen.

Von zertifizierten Materialien bis zum Finaltest

Unsere Produktionszuverlässigkeit beginnt mit authentischen Rogers-Materialien, die direkt von verifizierten Lieferanten bezogen werden. Jede Charge unterzieht sich vor der Fertigung einer Dicken-, Dk/Df-Verifizierung und Kupferfolien-Oberflächeninspektion. Feuchtigkeitskontrollierte Lagerung und Reinraum-Laminierung erhalten die Materialstabilität — kritisch für die Hochfrequenz PCB Konsistenz.

PTFE-basierte Laminate wie RT/duroid erfordern einzigartige Verarbeitungsbedingungen — Plasmaaktivierung für Haftung und Präzisionsbohrung zur Vermeidung von Harzverschmierung. Keramikgefüllte Laminate wie RO4350B benötigen spezialisierte Fräswerkzeuge zur Minimierung von Kantenausbrüchen, während TMM-Substrate durch thermische Stabilität engere Toleranzen erreichen.

Umfassende Inspektion garantiert wiederholbare Qualität:

- AOI (Automatische Optische Inspektion) für Leiterbahngenauigkeit

- Fliegende-Sonde- und Impedanztests zur elektrischen Verifizierung

- Querschnittsanalyse zur Sicherstellung korrekter Laminierung und Plattierung

- Vollständige Dokumentation: CoC, Testdaten und RoHS/REACH Konformität

Fortschrittliche Fertigungs- und Gerätefähigkeiten

Unsere Produktionseinrichtungen integrieren modernste Ausrüstung für Präzision und Skalierbarkeit:

- Laser Direct Imaging (LDI): ±25 μm Registrierung für Feingleiter-RF-Geometrien

- CO₂- und UV-Laserbohrung: Mikrovias bis 75 μm für HDI PCB Strukturen

- Vakuumunterstützte Laminierung: Gewährleistet hohlraumfreie Verbindung für mehrlagige Rogers-Stacks

- Automatisierte Oberflächenbehandlung und Plasmareinigung: Verbessert Kupferhaftung und Oberflächenenergiekontrolle

- Tiefenkontrolliertes Fräsen: Ermöglicht Kavitäten und Antennenaussparungen für Rigid-Flex PCB Anwendungen

Oberflächenveredelungen umfassen ENIG, ENEPIG, chemisches Silber und selektives Hartgold, unterstützen sowohl SMT- als auch RF-Steckerzuverlässigkeit.

Konsistenz und Prozesskontrolle in der Serienfertigung

Die Skalierung vom Prototyp zur Massenproduktion erfordert Prozesseinheitlichkeit und datengesteuerte Kontrolle. Unsere SPC-Systeme überwachen kontinuierlich Plattierungs-, Ätz- und Bohrpräzision und identifizieren Variationen, bevor sie das Ergebnis beeinflussen. Jeder Prozessschritt arbeitet unter kontrollierten Parametern und hält die Impedanztoleranz innerhalb von ±5%.

Standardisierte Arbeitsabläufe und Operator-Schulungen stellen identische Ergebnisse über Schichten und Produktionschargen hinweg sicher. Los-Level-Serialisierung ermöglicht Rückverfolgbarkeit von der Laminierung bis zum Test, entscheidend für Verteidigungs- und Luftfahrt-Compliance. Für Kunden, die Großserienmontage oder gestaffelte Lieferung benötigen, bieten wir flexible Planung, Pufferbestandsprogramme und Just-in-Time-Logistik.

Branchen und Endanwendungen

HILPCB's Rogers PCB Produktion unterstützt diverse, leistungskritische Märkte:

- Telekommunikation: 5G-Basisstationen, RF-Frontend-Module, MIMO-Antennenarrays

- Luft- & Raumfahrt & Verteidigung: Radar-, Navigations- und Kommunikationssubsysteme

- Automotive-Elektronik: ADAS-Radar, V2X-Module, EV-Leistungssysteme

- Industrie & Medizin: Sensoren, Mikrowellenbildgebung und Steuerungssysteme

Unsere Hochfrequenzfertigung kombiniert enge Impedanzkontrolle, thermische Zuverlässigkeit und mechanische Stabilität und gewährleistet konsistentes RF-Verhalten auch unter rauen Umweltbedingungen.

Partnerschaft mit HILPCB für zuverlässige Rogers PCB Produktion

HILPCB zu wählen bedeutet mehr als Fertigung — es ist eine Partnerschaft für langfristige Produktzuverlässigkeit und Skalierbarkeit. Unser Engineering-Team arbeitet vom Prototyp bis zur Massenproduktion zusammen und wendet Design-for-Manufacturing (DFM)- und Kostenoptimierungsstrategien an, die Durchlaufzeiten reduzieren und den Ertrag steigern.

Wir bieten:

- Flexible Auftragsmodelle: Prototypen, Pilotserien oder Serienchargen

- Rahmenaufträge und Kanban-Programme: Stabilisieren Preise und Verfügbarkeit

- Schnelldurchlaufoptionen: 24–48 h expedited builds

- Kontinuierliche Verbesserungsprogramme: Nutzen Kundenfeedback für laufende Optimierung

Mit ISO 9001, IATF 16949 und AS9100 Zertifizierungen liefert HILPCB Rogers PCB Produktion, die die höchsten internationalen Standards für Leistung, Zuverlässigkeit und Rückverfolgbarkeit erfüllt.