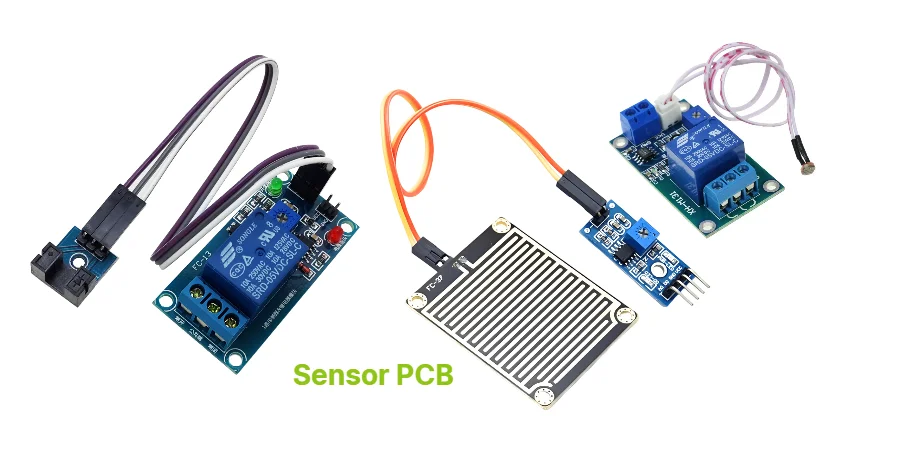

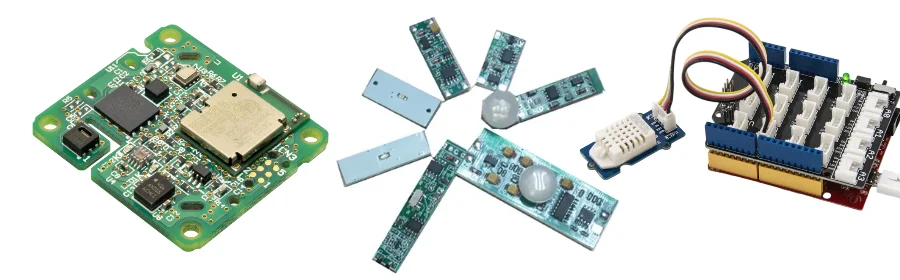

Sensor-Leiterplatten sind das Herzstück moderner Mess- und Regelsysteme und erfordern eine außergewöhnliche analoge Leistung, Störfestigkeit und Widerstandsfähigkeit gegenüber Umwelteinflüssen. Highleap PCB Factory (HILPCB) fertigt und montiert spezialisierte Sensor-Leiterplatten für die industrielle Überwachung, Sicherheitssysteme in der Automobilindustrie, medizinische Diagnose, tragbare Technologie und Smart-Home-Produkte. Unsere Fertigungsprozesse konzentrieren sich auf die präzisen Anforderungen, die eine genaue Abtastung, Langzeitstabilität und einen zuverlässigen Betrieb in anspruchsvollen Umgebungen gewährleisten.

Anforderungen an Sensor-Leiterplatten: Präzision, Stabilität und Integration

Unterschiedliche Sensortypen stellen einzigartige Herausforderungen für Leiterplatten dar – von analogen Signalen mit extrem niedrigem Pegel bis hin zur Mixed-Signal-Verarbeitung und Leistungssteuerung:

Materialflexibilität: Wir unterstützen den Standard FR-4 für allgemeine Anwendungen; Leiterplatte mit hoher Tg für raue thermische Umgebungen; keramische Leiterplatte für extreme Temperaturen; und flex PCB oder Starrflex-PCB für platzbeschränkte Wearables und dynamische Anwendungen.

Signalerhaltung: Unsere Designs implementieren kontinuierliche Masseflächen unter empfindlichen Leiterbahnen, Sternerdung für analoge Abschnitte und Domänenisolierung zwischen Digital-/Leistungsschaltungen, um Interferenzen zu minimieren.

Sensor-Peripheriegeräte: Wir stellen komplette Sensor-Ökosysteme her, einschließlich Interface-Boards, Datenerfassungskarten, drahtlosen Sensorplatinen, Aktuatortreibern und Kalibriervorrichtungen – alles wird innerhalb desselben ECO-Systems verwaltet, um die Kompatibilität zu gewährleisten.

Designgrundlage: Beginnen Sie mit der Abbildung der gesamten Messkette vom Sensor über das analoge Frontend bis hin zu ADC/DSP- und Interface-Schaltungen. Legen Sie in jeder Phase Rausch- und Driftbudgets fest, unter besonderer Berücksichtigung von Referenzkreisen und Rückwegen.

Materialauswahl für Präzisionssensoranwendungen

Die Materialauswahl prägt die Leistung von Sensor-Leiterplatten grundlegend über verschiedene Betriebsbedingungen und Sensortechnologien hinweg. Der Standard FR-4 bietet eine hervorragende Grundlage für allgemeine Sensoranwendungen, bei denen die Temperaturbereiche moderat bleiben und die Umwelteinflüsse begrenzt sind. Viele Sensoranwendungen gehen jedoch über diese Grenzen hinaus und erfordern spezielle Substratmaterialien. Leiterplattenmaterialien mit hohem Tg-Gehalt reduzieren die Probleme der Wärmeausdehnung bei Automobil- und Industriesensoren, die großen Temperaturschwankungen ausgesetzt sind, erheblich und bieten gleichzeitig die Stabilität, die für präzise analoge Messungen über eine längere Betriebsdauer erforderlich ist. Für extreme Umgebungen mit Temperaturen über 150 °C oder mit außergewöhnlicher Wärmeleitfähigkeit bieten keramische Leiterplattensubstrate eine unübertroffene Dimensionsstabilität und Wärmeableitung, was für die Aufrechterhaltung der Kalibrierung in Präzisionsmesssystemen entscheidend ist.

Der physikalische Formfaktor moderner Sensoranwendungen erfordert häufig flexible oder hybride Lösungen. Tragbare medizinische Sensoren, implantierbare Geräte und Konsumgüter mit begrenztem Platzangebot profitieren von Flex- und Starrflex-Konstruktionen, die eine dreidimensionale Verpackung bei gleichzeitiger Beibehaltung der Signalintegrität ermöglichen. Diese speziellen Materialien ermöglichen es, Sensordesigns an gekrümmte Oberflächen anzupassen, sich zu kompakten Gehäusen zu falten oder über bewegliche Teile hinweg zu verbinden – Situationen, in denen herkömmliche starre Platinen versagen würden. Für stromintensive Sensoranwendungen, die Erregerquellen wie Heizungen, LEDs oder Treiberschaltungen umfassen, bietet die Metallkern-PCB-Technologie ein überlegenes Wärmemanagement, indem sie die Wärme effizient von kritischen Komponenten ableitet und so sicherstellt, dass die Messgenauigkeit nicht durch lokalisierte Temperaturgradienten beeinträchtigt wird.

Die Stackup-Architektur spielt eine ebenso wichtige Rolle für die Sensorleistung, insbesondere bei der Signalerkennung auf niedrigem Niveau. Optimierte Stackups platzieren analoge Schichten neben dedizierten, leisen Referenzebenen, die empfindliche Leiterbahnen vor digitalem Rauschen schützen. Das digitale Signalrouting gehört auf separate Schichten mit eigenen Referenzebenen, die sorgfältig über Übergänge zwischen den Domänen gesteuert werden. Wenn Signale mit extrem niedrigem Pegel den Stackup durchlaufen müssen, ist die Minimierung von Via-Übergängen oder die präzise Steuerung der Anti-Pad- und Via-Barrel-Abmessungen entscheidend, um die Signalintegrität zu erhalten. Dieser systematische Ansatz bei der Materialauswahl und dem Aufbaudesign schafft eine Grundlage für Sensor-Leiterplatten, die unter realen Betriebsbedingungen eine gleichbleibende Leistung bieten.

Layout, Montage und Kalibrierung

Präzises Layout und sorgfältige Montage sind für die Genauigkeit des Sensors unerlässlich:

Layout-Techniken: Wir implementieren Schutzringe um hochohmige Knoten, ggf. differentielle Sensortopologien, Kelvin-Verbindungen für niederohmige Messungen, minimierte Schleifenbereiche und orthogonales Routing, um Signalkopplung zu verhindern.

Montagepräzision: Unsere Montagelinien bearbeiten sorgfältig analoge Fine-Pitch-Frontends, empfindliche MEMS-Sensoren, HF-Module und spezielle Steckverbinder mit kontrollierten Temperaturprofilen für wärmeempfindliche Komponenten.

Kalibrierung und Verifizierung: Wir helfen bei der Festlegung von Kalibrierverfahren, Prüfvorrichtungen und Verifizierungsschritten während der Entwicklung. Die Produktionsprozesse umfassen je nach Bedarf eine Validierung pro Charge und Umweltbelastungstests.

Verbesserung der Fertigung: Erwägen Sie eine Schutzbeschichtung zum Schutz vor Staub/Feuchtigkeit und eine Unterfüllung für Komponenten, die mechanischen Stößen ausgesetzt sind. Definieren Sie für flexible Sensordesigns die Biegeradien klar und halten Sie empfindliche Komponenten von dynamischen Biegezonen fern.

Kosten, Vorlaufzeit und Dokumentationsanforderungen

Erfolgreiche Projekte für Sensor-Leiterplatten erfordern die Beachtung dieser wichtigen Planungsfaktoren:

Kostentreiber: Stackup-Komplexität, HDI-Anforderungen, spezielle Materialien (Keramik/Metallkern), Kalibrierungs-/Testzeit und zusätzliche Prozesse wie Beschichtung oder Verkapselung.

Typische Lieferzeiten: Prototypen 7–12 Werktage; Die Produktion läuft 2-4 Wochen, abhängig von der Materialauswahl und den Testanforderungen.

Wichtige Dokumentation: Referenzen zur Sensorausrichtung, Erdungsschemadiagramme, Kalibrierungsverfahren, Spezifikationen für die Oberflächengüte, detaillierte Aufbauten und Akzeptanzkriterien wie Empfindlichkeit, Offset und Driftgrenzen.

Um optimale Ergebnisse zu erzielen, überprüfen Sie die Konstruktionsdaten mit unserem Engineering-Team und nutzen Sie unsere Online-Tools, bevor Sie die Produktionsdateien fertigstellen.

Warum HILPCB für Sensor-PCB-Projekte?

Präzisionsfertigung: Wir behalten die analoge Signaltreue bei und gewährleisten eine wiederholbare Leistung vom Prototyp bis zur Serienproduktion.

Materialvielfalt: Unsere Fähigkeiten umfassen Standard-FR-4, High-Tg PCB, Keramik-PCB und fortschrittliche HDI-Technologien, um Ihren spezifischen Umwelt- und Genauigkeitsanforderungen gerecht zu werden.

Flexibilität des Formfaktors: Wir unterstützen kompakte tragbare Designs mit flex PCB- und starr-flex PCB-Technologien sowie Hochleistungs-Sensoranwendungen mit Metallkern-PCB-Wärmemanagement.

Häufig gestellte Fragen

Welche Materialien eignen sich am besten für robuste Sensoranwendungen? Für Umgebungen mit hohen Temperaturen und Vibrationen sollten Sie Keramik-PCB oder High-Tg-PCB in Betracht ziehen. Für Anwendungen mit Hochleistungsheizelementen oder LEDs bietet Metallkern-PCB ein hervorragendes Wärmemanagement. Miniaturisierte Designs profitieren von HDI-Techniken.

Können Sie flexible Sensor-Leiterplatten für Wearables herstellen? Auf jeden Fall – wir sind spezialisiert auf flex PCB- und starr-flexible PCB-Technologien für tragbare Sensoren und kompakte Sondenanwendungen mit sorgfältig definierten Biegeradien und dynamischen Zonen.

Welche Techniken schützen analoge Signale mit niedrigem Pegel in Sensordesigns? Wir implementieren Schutzringe, differentielles Signalrouting, kurze Rückwege, saubere Referenzebenen und minimierte Via-Übergänge. Unsere DFM-Überprüfung umfasst eine detaillierte Analyse der Erdungsstrategien und potenzieller Rauschkopplungspfade.

Montieren Sie MEMS-Sensoren und analoge Fine-Pitch-Komponenten? Ja – unsere Montagemöglichkeiten umfassen präzise Bestückung und kontrollierte Reflow-Profile für empfindliche Komponenten mit umfassender AOI-, Röntgeninspektion und Funktionsprüfung.

Was sind typische Vorlaufzeiten für Sensor-PCB-Projekte? Prototypen benötigen in der Regel 7-12 Werktage; Die Produktionsdauer beträgt durchschnittlich 2-4 Wochen, abhängig von der Komplexität des Stapels, der Materialauswahl und den Kalibrierungs-/Testanforderungen.

Wie gehen Sie mit der Sensorkalibrierung und -validierung um? Wir integrieren Kalibrierverfahren nach Ihren Vorgaben und können Umweltbelastungstests durchführen, um die Leistung unter verschiedenen Bedingungen zu überprüfen. Fügen Sie einfach Ihre Akzeptanzkriterien für Empfindlichkeit, Offset und Drift in die Build-Dokumentation ein.

Welche Ansätze senken die Kosten für Sensor-Leiterplatten bei gleichbleibender Genauigkeit? Konzentrieren Sie sich bei Premium-Materialien nur auf die Bereiche, die sich direkt auf die Messqualität auswirken, optimieren Sie die HDI-Nutzung und entwerfen Sie unter Berücksichtigung der Testbarkeit. Eine frühzeitige Zusammenarbeit beim Stackup-Design und bei DFM-Überprüfungen verhindert kostspielige Re-Spins und rationalisiert Kalibrierungsprozesse.