L'antenne de communication de la Station Spatiale Internationale a commencé à subir une dégradation intermittente du signal lors de sa quinzième année d'opération. Les équipes au sol ont remarqué des changements subtils dans la qualité de la télémétrie qui pourraient compromettre la capacité de la mission à maintenir une communication fiable avec la Terre. L'enquête a révélé que les cycles thermiques dans l'environnement spatial extrême avaient provoqué une dérive d'impédance dans les circuits RF critiques, poussant les spécifications au-delà des limites acceptables.

Ce scénario illustre pourquoi la fabrication de PCB à impédance contrôlée va bien au-delà du simple respect des spécifications initiales. Pour les applications où l'échec n'est pas une option - systèmes aérospatiaux, dispositifs médicaux de survie et infrastructures de télécommunications critiques - l'impédance contrôlée signifie fournir des PCB qui maintiennent leurs caractéristiques électriques dans des tolérances strictes tout au long de leur durée de vie opérationnelle.

Chez Highleap PCB Factory (HILPCB), nous comprenons qu'une véritable fabrication à impédance contrôlée nécessite des approches systématiques de contrôle des processus, de qualification des matériaux et de validation complète qui prennent en compte tous les facteurs influençant la stabilité électrique et la fiabilité à long terme.

Contrôle avancé du processus de fabrication

La fabrication à impédance contrôlée exige des systèmes complets de contrôle des processus qui surveillent, ajustent et valident chaque paramètre affectant les performances électriques tout au long de la séquence de production.

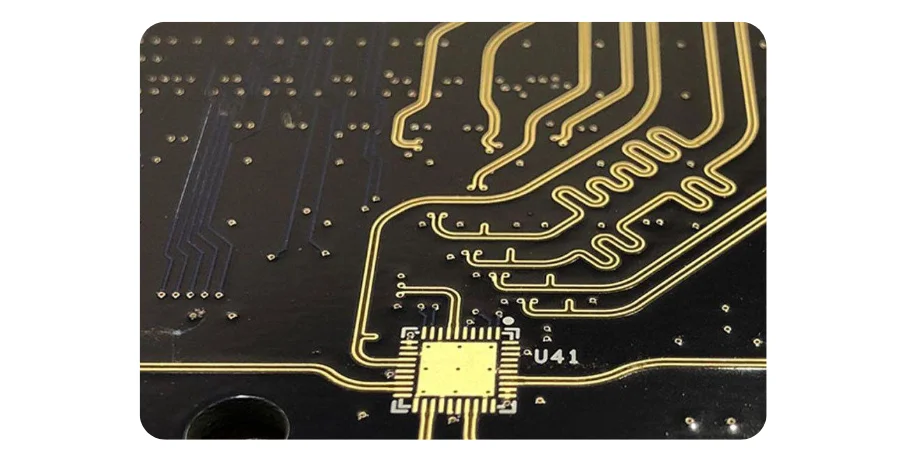

Surveillance en temps réel des paramètres : Nos lignes de fabrication intègrent une surveillance continue des variables critiques incluant l'épaisseur du placage de cuivre, l'uniformité du taux de gravure et la stabilité dimensionnelle du substrat. Des réseaux de capteurs avancés fournissent un retour en temps réel permettant des ajustements immédiats avant que les variations d'impédance ne dépassent les limites de spécification.

Qualification des lots de matériaux : Chaque lot de matériau substrat subit une caractérisation complète incluant la mesure de la constante diélectrique, l'évaluation de la tangente de perte et des tests de coefficient de dilatation thermique. Les certificats matériaux fournissent une traçabilité complète reliant les performances finales d'impédance aux propriétés spécifiques des matériaux pour des capacités d'analyse des causes racines.

Intégration du contrôle environnemental : L'environnement de fabrication affecte les propriétés des matériaux et la chimie des processus via les variations de température et d'humidité. Les systèmes d'environnement contrôlé maintiennent des conditions constantes tout en surveillant la qualité de l'air et les niveaux de contamination qui pourraient affecter les performances électriques dans le temps.

Mise en œuvre du contrôle statistique des processus : Des systèmes SPC complets suivent toutes les variables de processus avec des cartes de contrôle et des études de capabilité démontrant la cohérence de fabrication. L'analyse statistique en temps réel identifie les tendances avant qu'elles n'affectent la qualité du produit tout en validant la capacité du processus pour les applications exigeantes.

Normes de fabrication aérospatiale et défense

Les applications aérospatiales et de défense représentent le summum des exigences en impédance contrôlée, où les marges de performance sont minimales et les conséquences d'échec vont bien au-delà des considérations financières.

Sélection de matériaux qualifiés pour l'espace : Les électroniques des engins spatiaux doivent fonctionner de manière fiable pendant des décennies dans des environnements radiatifs tout en maintenant un contrôle précis de l'impédance pour les systèmes de communication et de navigation. Les matériaux PCB High-Tg offrent une stabilité dimensionnelle dans les extrêmes de température de -180°C à +150°C rencontrés dans les applications spatiales.

Systèmes de communication militaires : Les équipements de communication tactiques exigent une fabrication à impédance contrôlée maintenant les performances dans des conditions environnementales extrêmes incluant les chocs thermiques, les vibrations et les interférences électromagnétiques. Les processus de fabrication respectent les exigences de sécurité ITAR tout en offrant un contrôle qualité exceptionnel répondant aux spécifications militaires.

Mise en œuvre des systèmes radar : Les systèmes radar militaires et aérospatiaux fonctionnent à des fréquences micro-ondes où les variations d'impédance impactent directement la portée de détection et la capacité de discrimination des cibles. Ces applications nécessitent typiquement un contrôle d'impédance à ±1% sur de larges plages de fréquences avec une stabilité thermique exceptionnelle et une fiabilité à long terme.

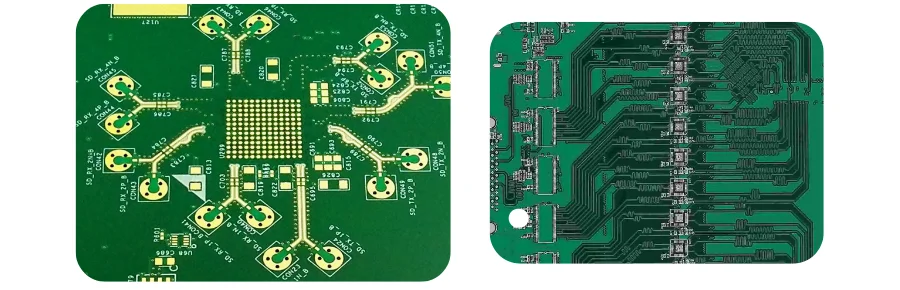

Intégration avionique : Les systèmes avioniques civils et militaires utilisent des PCB à impédance contrôlée pour les systèmes de communication et de navigation critiques pour le vol. Les conceptions PCB multicouches intègrent plusieurs couches à impédance contrôlée tout en respectant des contraintes de poids strictes et des exigences de résistance aux chocs/vibrations.

Conformité à la certification AS9100 : La fabrication aérospatiale à impédance contrôlée nécessite le respect des normes qualité AS9100 et des tests de qualification approfondis. Nos systèmes de management qualité démontrent la capacité des processus via une validation complète et une documentation répondant aux exigences de l'industrie aérospatiale.

Excellence en fabrication de dispositifs médicaux

Les applications de dispositifs médicaux nécessitent des PCB à impédance contrôlée supportant des fonctions critiques pour la vie tout en respectant des exigences réglementaires rigoureuses et des normes de biocompatibilité.

Conception de systèmes de surveillance des patients : Les moniteurs de soins intensifs et les équipements de support vital utilisent des PCB à impédance contrôlée pour l'acquisition de données haute vitesse et le traitement du signal impactant directement la sécurité des patients. La technologie PCB HDI permet la miniaturisation nécessaire pour les équipements de surveillance portables tout en maintenant les standards de performance électrique.

Systèmes de contrôle d'équipements chirurgicaux : Les équipements de salle d'opération exigent une fabrication à impédance contrôlée assurant un fonctionnement fiable pendant les procédures critiques. Les conceptions de PCB doivent maintenir le contrôle d'impédance tout en intégrant des matériaux biocompatibles et des processus de stérilisation incluant les cycles d'autoclave et de désinfection chimique.

Électronique des dispositifs implantables : Les pacemakers, défibrillateurs et stimulateurs neuronaux nécessitent des PCB à impédance contrôlée avec une fiabilité à long terme exceptionnelle dans des environnements biologiques. Les processus de fabrication respectent les normes qualité ISO 13485 pour dispositifs médicaux tout en intégrant des matériaux biocompatibles et des exigences d'étanchéité hermétique.

Systèmes d'imagerie diagnostique : Les systèmes IRM, CT et ultrasons utilisent des PCB à impédance contrôlée pour l'acquisition et le traitement d'images haute résolution. Ces applications fonctionnent souvent dans des champs électromagnétiques forts nécessitant des matériaux spécialisés et une précision d'impédance exceptionnelle pour le bon fonctionnement du système.

Conformité aux réglementations FDA : La fabrication médicale à impédance contrôlée nécessite le respect des réglementations FDA et des normes internationales pour dispositifs médicaux. Les systèmes de management qualité démontrent la capacité de contrôle des processus via une validation extensive répondant aux exigences de documentation réglementaire.

Solutions pour infrastructures de télécommunications

Les applications de télécommunications exigent des PCB à impédance contrôlée maintenant l'intégrité du signal sur de larges plages de fréquences tout en supportant les débits de données les plus élevés et les exigences de fiabilité les plus strictes.

Architecture des stations de base 5G : Les infrastructures 5G utilisent des PCB à impédance contrôlée pour les sections de traitement numérique et RF, avec des plages de fréquences s'étendant du courant continu aux fréquences millimétriques. Ces applications nécessitent une précision d'impédance exceptionnelle avec des matériaux à faible perte et des tolérances de fabrication précises pour les installations extérieures.

Conception des transmetteurs à fibre optique : Les transmetteurs optiques haute vitesse nécessitent des PCB à impédance contrôlée pour les interfaces électriques avec les composants optiques. Les applications impliquant des débits de 100Gbps+ exigent une précision d'impédance affectant directement les taux d'erreur et les marges système dans les environnements exigeants des centres de données.

Plateformes de commutation réseau : Les systèmes de commutation à grande échelle utilisent des fonds de panier à impédance contrôlée avec des milliers de connexions de signal haute vitesse. Les conceptions PCB rigid-flex offrent des solutions optimales pour les architectures complexes de fonds de panier tout en maintenant le contrôle d'impédance dans des scénarios d'interconnexion difficiles.

Systèmes de câbles sous-marins : Les systèmes de télécommunications sous-marins nécessitent des PCB à impédance contrôlée avec une fiabilité à long terme exceptionnelle pour des applications où les coûts de réparation peuvent dépasser des millions de dollars. Ces systèmes fonctionnent continuellement pendant 25+ ans dans des environnements marins hostiles avec des exigences de fiabilité extrêmes.

Infrastructures de centres de données et informatique

Les centres de données modernes s'appuient sur des PCB à impédance contrôlée pour les applications informatiques haute performance où l'intégrité du signal impacte directement la capacité de traitement et l'efficacité énergétique.

Architecture des cartes mères de serveur

Les serveurs haute performance utilisent des PCB à impédance contrôlée pour les interfaces processeur, les connexions mémoire et les systèmes d'E/S haute vitesse. Les implémentations mémoire DDR5 nécessitent un contrôle précis de l'impédance pour un fonctionnement fiable aux débits de données maximaux tout en supportant la correction d'erreurs et la gestion thermique.

Systèmes de stockage d'entreprise

Les plateformes de stockage utilisent des PCB à impédance contrôlée pour les interfaces NVMe et les réseaux de stockage haute vitesse. Ces applications exigent un contrôle d'impédance cohérent pour maintenir l'intégrité des données tout en supportant les opérations à chaud et les architectures système redondantes.

Conception des cartes d'interface réseau

Les cartes réseau 100GbE et 400GbE nécessitent un contrôle d'impédance exceptionnel pour maintenir l'intégrité du signal dans des environnements serveur à haute densité. Les applications SerDes fonctionnant à 50Gbps+ par voie exigent une précision de fabrication maintenant les performances malgré les variations de température et les effets de vieillissement.

Applications de supercalcul

Les clusters de calcul haute performance utilisent des PCB à impédance contrôlée pour la communication inter-processeurs et les interfaces mémoire supportant des charges de travail de traitement parallèle. Ces systèmes nécessitent une cohérence d'impédance sur des milliers de connexions haute vitesse fonctionnant de manière synchrone.

Excellence en tests et validation

Des protocoles de test complets valident les performances d'impédance contrôlée à travers toutes les variables de fabrication et conditions environnementales tout au long des cycles de vie des produits.

Caractérisation électrique multi-méthodes : Nos tests combinent réflectométrie dans le domaine temporel, mesures d'analyseur de réseau et tests de stress environnemental pour valider les performances d'impédance à travers les fréquences, températures et conditions de vieillissement. Les méthodes de test sont traçables aux standards nationaux assurant la précision et la répétabilité des mesures.

Tests de vie accélérés : La validation de la stabilité d'impédance à long terme utilise des études de vieillissement accéléré simulant des années d'opération dans des conditions de stress. Ces études identifient les modes de défaillance potentiels et valident les marges de conception pour les applications nécessitant des durées de vie opérationnelle de plusieurs décennies.

Contrôle qualité statistique : Les tests de production suivent des plans d'échantillonnage statistiques complets équilibrant les coûts de test avec les exigences d'assurance qualité. Les cartes de contrôle suivent les tendances à long terme tandis que les études de capabilité démontrent la cohérence des processus de fabrication répondant aux exigences clients.

Documentation complète de traçabilité : Une documentation exhaustive suit les mesures d'impédance, les certifications matériaux et les paramètres de processus pour chaque lot de production. Les systèmes de base de données permettent une analyse rapide des causes racines et fournissent aux clients une documentation qualité supportant leurs exigences de validation.

Tests de qualification environnementale : Les PCB à impédance contrôlée subissent des tests environnementaux complets incluant des cycles thermiques, exposition à l'humidité, tests de vibration et qualification aux chocs thermiques. Les protocoles de test correspondent aux exigences environnementales spécifiques aux applications assurant un fonctionnement fiable tout au long des cycles de vie des produits.

Nos capacités d'assemblage SMT s'intègrent à la fabrication à impédance contrôlée fournissant des solutions système complètes, tandis que la technologie PCB flex étend l'impédance contrôlée aux applications dynamiques nécessitant une flexibilité mécanique.

Questions fréquemment posées

Q : Quelles industries nécessitent une fabrication de PCB à impédance contrôlée ? Nous servons les applications aérospatiales, de défense, de dispositifs médicaux, de télécommunications, automobiles et de calcul haute performance où la précision d'impédance affecte directement les performances et la fiabilité du système.

Q : Quelles certifications qualité maintenez-vous pour la fabrication à impédance contrôlée ? Nous maintenons AS9100 pour les applications aérospatiales, ISO 13485 pour les dispositifs médicaux et l'enregistrement ITAR pour les applications de défense, assurant la conformité aux exigences qualité spécifiques à chaque industrie.

Q : Comment assurez-vous la stabilité d'impédance à long terme ? Grâce à une sélection rigoureuse des matériaux, des tests de stress environnemental et des études de vieillissement accéléré qui valident les performances d'impédance tout au long de la durée de vie opérationnelle de votre produit dans les conditions environnementales spécifiées.

Q : Pouvez-vous fournir des valeurs d'impédance personnalisées pour des applications spécialisées ? Oui, nous fabriquons des valeurs d'impédance personnalisées basées sur vos exigences spécifiques, avec une caractérisation complète et des tests de validation pour assurer que les performances répondent aux besoins de votre application.

Q : Quelle documentation fournissez-vous avec les PCB à impédance contrôlée ? Des rapports de test complets incluant les mesures d'impédance, certifications matériaux, données de suivi de processus et certificats de mesure d'impédance avec une traçabilité complète aux standards nationaux de mesure.

Q : Comment gérez-vous les revues de conception pour les projets à impédance contrôlée ?

Notre équipe d'ingénieurs réalise une revue complète de conception pour la fabrication, une optimisation de l'empilement et une modélisation d'impédance afin de garantir que votre conception répond à toutes les exigences avant le début de la production.