HILPCB fournit des services intégrés de fabrication et d'assemblage de PCB avec une capacité de rétro-ingénierie professionnelle interne. Lorsque des corrections d'assemblage deviennent nécessaires - mauvais placement des composants, problèmes de cavités BGA ou modifications de conception - nos techniciens résolvent les problèmes immédiatement sans délais externes.

Cette intégration offre des avantages évidents : notre équipe de rétro-ingénierie comprend les caractéristiques thermiques des cartes parce que nous les avons fabriquées. Les remplacements de composants ont lieu le jour même. Les modifications de conception sont mises en œuvre sans coordination avec des fournisseurs externes. Les problèmes de qualité restent en interne, respectant votre calendrier.

La rétro-ingénierie professionnelle maintient l'intégrité de la carte et la fiabilité du produit. Les techniques amateur soulèvent les pastilles, endommagent les traces et créent des défaillances cachées. Nos techniciens certifiés IPC et notre équipement spécialisé fournissent une rétro-ingénierie correspondant aux normes d'assemblage d'origine.

Pourquoi la Fabrication + Assemblage + Rétro-ingénierie Intégrés Comptent

Problèmes avec des fournisseurs séparés :

- Délais de communication pour coordonner plusieurs fournisseurs

- Responsabilité incertaine lorsque des problèmes surviennent

- Délais de livraison prolongés pour l'expédition des cartes vers une rétro-ingénierie externe

- Coûts supplémentaires pour l'expédition et les services de rétro-ingénierie

Avantage intégré de HILPCB :

Notre installation gère la fabrication de PCB (2-64 couches), l'assemblage SMT/through-hole et la rétro-ingénierie professionnelle sous un même toit :

- Réponse plus rapide : Problèmes corrigés immédiatement, dans la même installation

- Meilleurs résultats : Les techniciens de rétro-ingénierie connaissent les détails de construction des cartes grâce à notre processus d'Ingénierie PCB

- Responsabilité claire : Point de contact unique pour l'ensemble du projet

- Efficacité des coûts : Pas de frais de rétro-ingénierie externes ni de délais d'expédition

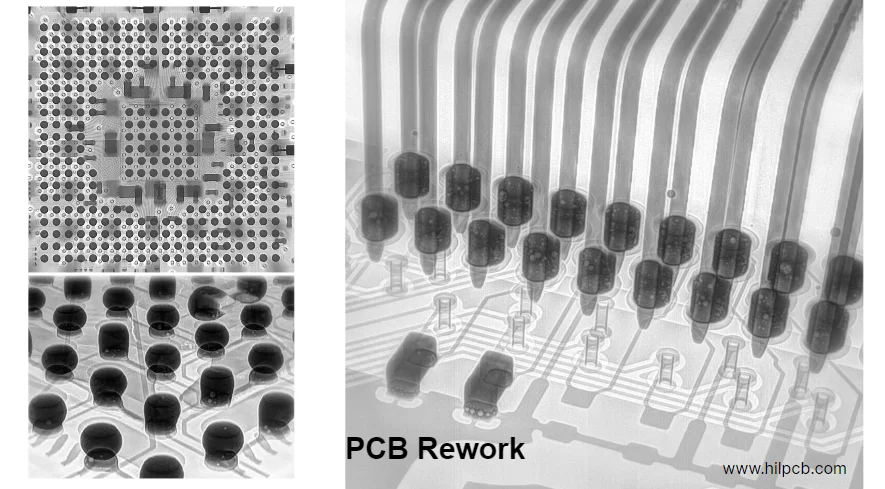

Rétro-ingénierie BGA : Capacité Critique

L'électronique moderne repose sur des boîtiers BGA coûteux (5-50$+) montés sur des cartes précieuses (50-500$+). Lorsque l'inspection aux rayons X révèle des cavités ou que des composants tombent en panne, la rétro-ingénierie BGA professionnelle devient essentielle.

Parce que nous avons fabriqué le PCB, nos techniciens comprennent les caractéristiques thermiques, les poids de cuivre et les propriétés des stratifiés affectant la rétro-ingénierie. Cette connaissance empêche le soulèvement des pastilles, la warpage de la carte et les dommages aux composants adjacents.

Équipement et processus :

- Optique à vision partagée pour un alignement de précision (±0,05mm)

- Profilage de température avec plusieurs thermocouples

- Préchauffage de la carte (120-150°C) réduit le choc thermique

- Retrait contrôlé suivant le profil de refusion du composant

- Vérification par rayons X du remplacement (<15% de cavités dans les pastilles thermiques)

Procédure de retrait :

- Préchauffer la carte pour réduire le différentiel de température

- Appliquer une chaleur localisée suivant le profil de refusion

- Retirer le boîtier lorsqu'un léger mouvement indique une refusion complète

- Nettoyer immédiatement les pastilles pendant que la soudure est fondue

- Inspecter sous magnification pour détecter les dommages

Défaillances courantes évitées :

- Soulèvement des pastilles : Contrôle précis de la température, éviter de dépasser les limites

- Warpage de la carte : Préchauffer toute la carte, pas seulement la zone locale

- Dommages adjacents : Protéger les composants voisins avec des matériaux résistants à la chaleur

Validation du remplacement :

- Placement assisté par vision (±0,05mm de précision)

- Profil de refusion spécifique au boîtier

- Inspection aux rayons X vérifiant la qualité des joints grâce à une Inspection PCB complète

- Tests électriques avant achèvement

Taux de réussite : >98% de réussite du premier coup sur les opérations de rétro-ingénierie BGA. Visitez nos services de Réparation PCB pour des capacités détaillées.

Rétro-ingénierie de Composants SMT

Les composants montés en surface, des minuscules résistances 0201 aux grands processeurs QFP, nécessitent des approches de rétro-ingénierie différentes.

Petits composants passifs (0201-1206) :

- Retrait par air chaud ou pincettes chauffantes

- Température 30-50°C au-dessus du point liquidus

- Chauffer les deux pastilles simultanément pour éviter l'effet "tombstoning"

- Inspecter sous magnification pour vérifier la formation du filet de soudure

Boîtiers CI (SOIC, QFP, QFN) :

- Buse à air chaud de taille appropriée

- Profil de température amenant toutes les broches à la refusion simultanément

- Retirer lorsque le boîtier bouge légèrement

- Inspecter les ponts, le manque de soudure ou les dommages aux pastilles

- Remplacer avec un alignement correct des broches et un chauffage uniforme

Profil de refusion pour rétro-ingénierie :

- Préchauffage : 120-150°C pendant 60-90 secondes

- Maintien : 150-180°C pendant 60-120 secondes (équilibrage thermique)

- Pic de refusion : 220-250°C pendant 30-60 secondes

- Refroidissement graduel pour éviter le choc thermique

Mise en œuvre des ECO

Les Ordres de Modification d'Ingénierie pendant le développement du produit bénéficient de notre installation intégrée. Les modifications de conception sont mises en œuvre efficacement sans coordination externe, supportant des cycles de Développement PCB rapides.

Types d'ECO courants :

Changements de valeur des composants : Les substitutions simples de valeurs de résistance/capacité sont réalisées rapidement. Vérifier les valeurs correctes pour éviter les erreurs.

Changements de type de composant : Lorsque les empreintes sont différentes :

- Fils de liaison pour combler les différences d'espacement des pastilles

- Suppression des pastilles inutilisées pour éviter les courts-circuits

- Vérification de l'adaptation mécanique

Modifications de traces :

- Gratter le masque de soudure, couper complètement la trace

- Vérifier la coupure avec un testeur de continuité

- Câbler les fils de liaison avec la section appropriée

- Appliquer une réparation du masque de soudure pour éviter les courts-circuits

- Fixer les fils avec de l'adhésif UV

Mises à jour du firmware : Les modifications matérielles sont coordonnées avec les mises à jour de programmation pour assurer une vérification complète grâce aux Tests PCB.

Normes de Qualité et Inspection

Les critères d'acceptabilité IPC-A-610 s'appliquent à toute rétro-ingénierie - mêmes normes que l'assemblage d'origine. La rétro-ingénierie reçoit une inspection visuelle à 100% sous magnification :

- Qualité des joints de soudure (formation du filet, mouillage, volume)

- Aucun pontage ou court-circuit avec les conducteurs adjacents

- Placement et orientation corrects des composants

- Stabilité mécanique sans jeu

- Propreté sans excès de résidu de flux

Vérification électrique :

- Test de continuité vérifie les connexions prévues

- Test d'isolation confirme l'absence de courts-circuits non intentionnels

- Tests fonctionnels valident le fonctionnement du circuit

- Test in-circuit lorsque disponible

Documentation : Traçabilité complète incluant la description du problème, les composants affectés, les procédures effectuées, les résultats d'inspection, les données de test, l'identification du technicien et les photographies. Essentiel pour les industries réglementées nécessitant des registres de qualité détaillés.

Décision Rétro-ingénierie vs Reconstruction

Notre installation intégrée permet une évaluation honnête. Parfois, la rétro-ingénierie a du sens ; parfois, la reconstruction s'avère plus économique grâce aux services de Réplication PCB ou de Copie PCB.

La rétro-ingénierie a du sens :

- Quantité limitée affectée

- La valeur de la carte dépasse significativement le coût de la rétro-ingénierie

- Calendrier critique, délai de remplacement inacceptable

- Unités prototype/validation où l'esthétique est moins importante

La reconstruction a du sens :

- Dommages étendus nécessitant de multiples réparations

- Production en grande série où la rétro-ingénierie crée un goulot d'étranglement

- Le coût de la rétro-ingénierie approche le coût de remplacement

Points de décision :

Prototypes (5-50 cartes) :

- Rétro-ingénierie : 50-200$/carte

- Remplacement : 200-500$/carte, 2-3 semaines

- Décision : La rétro-ingénierie est généralement économique

Production (100+ cartes) :

- Rétro-ingénierie : 30-100$/carte

- Remplacement : 20-100$/carte, 1-2 semaines

- Décision : La rétro-ingénierie est économique pour un taux de défaut <10%

Nos chefs de projet fournissent des recommandations honnêtes basées sur la faisabilité technique, le coût et l'impact sur le calendrier.

Avantage de l'Usine Intégrée

L'investissement dans une capacité de rétro-ingénierie complète soutient l'engagement qualité :

Équipement :

- Stations de rétro-ingénierie BGA (20 000-50 000$)

- Inspection par rayons X (80 000-150 000$)

- Systèmes de vision (15 000-30 000$)

- Équipement de profilage de température

- Outillage et gabarits spécialisés

Expertise des techniciens :

- Certification IPC (A-610, J-STD-001)

- Expérience sur différents types de composants et technologies

- Compréhension de la gestion thermique

- Formation continue avec l'évolution des boîtiers

Avantages tout au long du projet :

Pendant la fabrication : Le contrôle qualité détecte les problèmes tôt, correction immédiate avant l'assemblage

Pendant l'assemblage : Inspections multiples (SPI, AOI, X-ray) identifient les problèmes, correction interne maintient le flux de production

Pendant les tests : Diagnostic et correction immédiats accélèrent les cycles de débogage, particulièrement précieux pour les prototypes

Pour les ECO : Les modifications de conception sont mises en œuvre efficacement avec coordination interne

Exemple client : Un lot de 20 cartes prototype a révélé des problèmes de cavités BGA lors de l'inspection aux rayons X. La rétro-ingénierie externe nécessiterait 7-9 jours et 3 000$. Notre solution : remplacement BGA le jour même, ré-inspection le lendemain matin, délai total <2 jours, inclus dans le coût du projet.

Services PCBA Complets

Fabrication PCB :

- Cartes 2-64 couches, matériaux FR-4 à Rogers

- Capacités avancées : vias blindés/enfouis, contrôle d'impédance

- Tests électriques complets

Assemblage :

- SMT : composants 01005 jusqu'aux BGA à pas fin

- Through-hole : soudure à la vague et sélective

- Volumes du prototype à la production

Assurance qualité :

- Inspection de la pâte à souder, inspection du premier article

- AOI, inspection par rayons X

- Tests fonctionnels selon les exigences

- Capacité de rétro-ingénierie professionnelle incluse

Support technique :

- Revue DFM, sélection des composants

- Développement de tests, planification ECO

- Analyse des défaillances par Rétro-ingénierie PCB

- Actions correctives et Clonage PCB pour le support de produits anciens

Conclusion

HILPCB fournit des solutions PCBA complètes, de la fabrication de la carte nue jusqu'à l'assemblage final, avec une capacité de rétro-ingénierie professionnelle :

- Responsabilité à source unique pour la qualité

- Délais d'exécution plus rapides sans coordination externe

- Rétro-ingénierie professionnelle avec des techniciens certifiés IPC

- Transparence des coûts avec des prix équitables

- Engagement qualité soutenu par des capacités internes

Visitez www.hilpcb.com/fr/ pour discuter de vos besoins en fabrication et assemblage de PCB.