Rogers 4350B représente une avancée dans la technologie des stratifiés céramiques-hydrocarbures, spécialement conçue pour les applications millimétriques et haute fréquence exigeant des performances électriques exceptionnelles. Chez Highleap PCB Factory, nos procédés de fabrication spécialisés Rogers 4350B exploitent des techniques avancées pour produire des PCB qui maintiennent des caractéristiques électriques précises sur des plages de fréquences exigeantes de DC à plus de 40 GHz, garantissant des performances optimales dans les systèmes RF et micro-ondes critiques.

La structure unique de renforcement en microfibres de verre du Rogers 4350B, combinée à sa formulation diélectrique propriétaire à faible perte, offre une constante diélectrique (Dk) de 3,48 ± 0,04 à 10 GHz avec une stabilité fréquentielle exceptionnelle. Le facteur de dissipation (Df) de 0,0037 à 10 GHz garantit une atténuation minimale du signal, ce qui en fait le choix privilégié pour les infrastructures 5G, les radars automobiles et les systèmes de communication satellite où la précision de phase et les faibles pertes d'insertion sont primordiales.

Ingénierie des matériaux Rogers 4350B et caractéristiques électriques

Rogers 4350B présente une stabilité électrique supérieure avec une variation de constante diélectrique inférieure à 2 % de 1 MHz à 40 GHz, essentielle pour les applications large bande nécessitant des caractéristiques d'impédance constantes. Le faible coefficient de dilatation thermique (CTE) du matériau de 10 ppm/°C dans le plan X-Y et 32 ppm/°C sur l'axe Z offre une stabilité dimensionnelle exceptionnelle lors des cycles thermiques, cruciale pour les applications de radars automobiles fonctionnant de -40°C à +150°C.

La température de transition vitreuse (Tg) dépassant 280°C permet des procédés d'assemblage sans plomb sans dégradation du matériau, tandis que la conductivité thermique de 0,69 W/m/K facilite une dissipation thermique efficace dans les applications d'amplificateurs de puissance. L'absorption d'eau reste inférieure à 0,04 %, réduisant considérablement la dérive de la constante diélectrique dans les environnements humides et garantissant une fiabilité à long terme dans les infrastructures de télécommunications extérieures.

Les propriétés isotropes du Rogers 4350B minimisent le décalage dans le routage des paires différentielles, crucial pour les applications numériques haute vitesse. La faible tangente de perte du matériau combinée à une surface de cuivre lisse (Rz < 3,0 μm) réduit les pertes conductrices aux fréquences millimétriques, permettant une transmission efficace du signal dans les réseaux de radars automobiles 77-81 GHz et les réseaux de formation de faisceaux 5G 24-30 GHz.

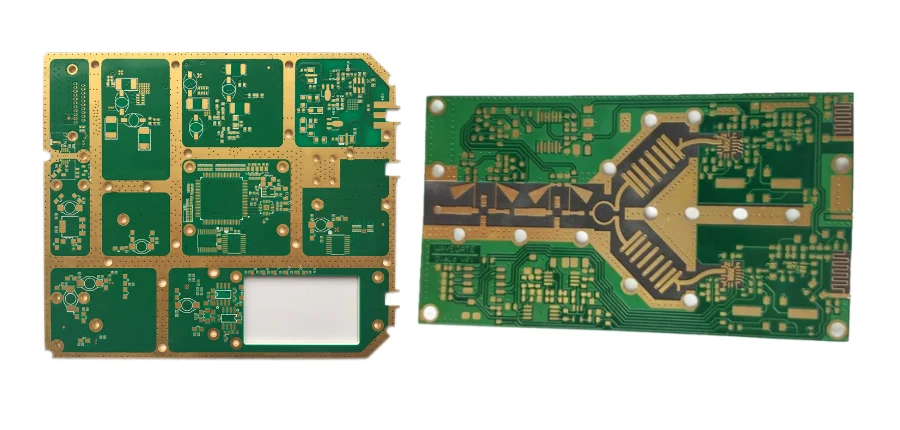

Procédés avancés de fabrication Rogers 4350B et contrôles de production

Le traitement du Rogers 4350B nécessite des paramètres de perçage spécialisés optimisés pour sa composition chargée en céramique. Nos programmes de perçage propriétaires utilisent des forets carbure avec des angles de pointe de 130 degrés, fonctionnant à des vitesses entre 120-180 SFM avec des vitesses d'avance de 2-6 IPM selon le diamètre des trous et le rapport d'aspect. Cette approche minimise l'arrachement des particules céramiques et garantit une qualité constante des parois des trous dans les empilements multicouches.

Les procédés de stratification PCB haute fréquence pour le Rogers 4350B utilisent des profils de chauffage contrôlés atteignant 370°C à 350 PSI, avec des temps de maintien de 75 minutes assurant une cure complète de la résine sans formation de vides. Le cycle de refroidissement suit un taux précis de 1,5°C par minute pour minimiser les contraintes internes et prévenir la déformation dans les configurations multicouches complexes.

Le traitement chimique du Rogers 4350B nécessite des formulations de gravure modifiées tenant compte de la résistance chimique accrue du substrat. Nous utilisons des procédés de plasma de désmêlage fonctionnant à 250W avec une chimie optimisée oxygène/CF4 pour éliminer les débris de perçage tout en activant les surfaces pour une adhérence fiable du cuivre chimique. Le placage des trous de via utilise une chimie à haut pouvoir de projection garantissant une couverture complète pour des rapports d'aspect allant jusqu'à 10:1.

Ingénierie d'impédance contrôlée pour les applications Rogers 4350B

Le contrôle d'impédance dans les PCB Rogers 4350B nécessite une modélisation précise des champs électromagnétiques tenant compte des propriétés diélectriques dépendantes de la fréquence et des effets de rugosité de surface des conducteurs. Pour les lignes de transmission microbande 50 ohms sur du Rogers 4350B de 0,508mm avec du cuivre de 35μm, les largeurs de trace mesurent typiquement 1,45mm, tenant compte des tolérances de fabrication et de la compensation de rugosité de surface pour des fréquences supérieures à 20 GHz.

Les conceptions de PCB multicouches utilisant le Rogers 4350B bénéficient de nos capacités avancées de résolution de champ utilisant des outils de simulation électromagnétique 3D. Les configurations stripline nécessitent une optimisation minutieuse de l'espacement des plans de référence, avec des striplines 50 ohms typiques mesurant 0,75mm de largeur entre des plans espacés de 0,508mm, compensés pour les effets de stub de via et les tolérances d'alignement couche à couche.

Les stratégies de routage des paires différentielles pour le Rogers 4350B suivent des règles de conception strictes maintenant une impédance de 100 ohms avec un décalage minimal. Les paires couplées en bordure utilisent des largeurs de trace de 0,85mm avec un espacement de 0,18mm, tandis que les configurations couplées en largeur emploient des traces de 1,1mm séparées par une épaisseur diélectrique de 0,254mm, tenant compte des variations diélectriques intercouches et des tolérances de poids de cuivre.

Optimisation de l'empilement des couches Rogers 4350B et architecture des vias

Les configurations multicouches complexes utilisant le Rogers 4350B nécessitent une sélection stratégique des matériaux équilibrant performance et coût. Les empilements hybrides combinant Rogers 4350B avec des diélectriques compatibles optimisent les coûts tout en maintenant les performances des couches critiques. Les empilements typiques à 10 couches utilisent le Rogers 4350B pour les couches externes et les couches de signal primaires, avec des préimprégnés à base de FR4 pour la distribution d'alimentation interne où les performances haute fréquence sont moins critiques.

La technologie des micro-vias dans les applications Rogers 4350B utilise un perçage laser avec des trous de 0,1mm de diamètre maintenant des rapports d'aspect 1:1 pour minimiser les effets parasites au-dessus de 30 GHz. Le contre-perçage des vias traversants élimine les stubs résonants affectant les performances large bande, avec nos capacités de contre-perçage de précision atteignant un contrôle de profondeur de ±0,05mm garantissant des performances électriques constantes entre les lots de production.

Les procédés de stratification séquentielle pour les structures de vias aveugles et enterrés nécessitent une gestion minutieuse du budget thermique pour prévenir la dégradation du Rogers 4350B. Chaque sous-ensemble subit un perçage, un placage et une inspection indépendants avant la stratification finale, garantissant une interconnexion fiable sans compromettre les propriétés du matériau de base ou la précision dimensionnelle.

Gestion thermique des PCB Rogers 4350B haute puissance et optimisation de l'assemblage

Les applications d'amplificateurs de puissance utilisant le Rogers 4350B exigent des stratégies de gestion thermique sophistiquées en raison de la conductivité thermique modérée du matériau. Les réseaux de vias thermiques avec des trous de 0,15mm de diamètre espacés de 0,4mm fournissent des chemins de transfert de chaleur efficaces, réduisant la résistance thermique jonction-boîtier de 50 à 70 % par rapport aux remplissages en cuivre massif seuls.

Les procédés d'assemblage SMT pour les substrats Rogers 4350B nécessitent des profils de refusion optimisés limitant les températures de pointe à 250°C avec des taux de chauffage maximaux de 2°C/seconde pour prévenir les chocs thermiques. Le soudage en phase vapeur fournit une distribution de chaleur uniforme, critique pour maintenir l'intégrité du substrat tout en obtenant une formation fiable des joints de soudure sur les composants à pas fin.

La précision de placement des composants devient critique sur les substrats Rogers 4350B en raison de la finition de surface lisse et des propriétés thermiques du matériau. Nos systèmes de placement automatisés maintiennent des tolérances de ±0,03mm pour les composants 0201 et ±0,025mm pour les dispositifs flip-chip, garantissant une géométrie optimale des joints de soudure et des performances électriques dans les circuits haute fréquence.

Assurance qualité Rogers 4350B et protocoles de test avancés

Le contrôle qualité pour les PCB Rogers 4350B utilise une métrologie spécialisée adaptée aux propriétés électriques uniques du matériau. La vérification de la constante diélectrique utilise des structures de test à résonateur stripline intégrées dans les panneaux de production, permettant un contrôle statistique des processus avec une précision de mesure de ±1 % sur des plages de fréquences de 1 à 40 GHz.

La caractérisation des pertes d'insertion utilise une analyse vectorielle de réseau calibrée avec des dispositifs de test de précision compensant les transitions sonde-circuit. Nos protocoles de test vérifient les paramètres de performance incluant le retour de perte, les pertes d'insertion et le retard de groupe sur les bandes de fréquences opérationnelles, garantissant la conformité aux exigences strictes des systèmes RF.

Les tests de qualification environnementale pour les assemblages Rogers 4350B suivent des normes IPC modifiées tenant compte des exigences automobiles et aérospatiales. Les cycles thermiques de -65°C à +150°C avec un minimum de 1500 cycles valident la fiabilité à long terme, tandis que les tests d'humidité à 85°C/85% HR pendant 1000 heures confirment les performances de résistance à l'humidité.

Applications avancées Rogers 4350B et solutions industrielles

Les systèmes de radars automobiles fonctionnant à 77-81 GHz représentent le marché en plus forte croissance pour les substrats Rogers 4350B. Ces applications exigent une stabilité de phase exceptionnelle et de faibles pertes dans des réseaux d'antennes compacts soumis à des cycles thermiques extrêmes. Nos services d'assemblage clé en main pour modules radar incluent des tests RF spécialisés jusqu'à 110 GHz utilisant des systèmes de mesure avancés.

Les infrastructures 5G millimétriques utilisent le Rogers 4350B pour les réseaux de formation de faisceaux et les modules d'amplificateurs de puissance fonctionnant de 24 à 30 GHz. Les propriétés électriques stables du matériau permettent des réseaux de lignes de transmission à phase adaptée atteignant une tolérance de phase de ±1,5° sur des plages de températures, critique pour les performances des stations de base MIMO massives.

Les systèmes de communication satellite adoptent de plus en plus le Rogers 4350B pour les applications en bande Ka de 26,5 à 40 GHz, où les faibles propriétés de dégazage et la résistance aux radiations du matériau répondent aux exigences de qualification spatiale. Nos procédés de fabrication s'adaptent aux normes strictes de documentation et de traçabilité des matériaux requises pour les applications spatiales.

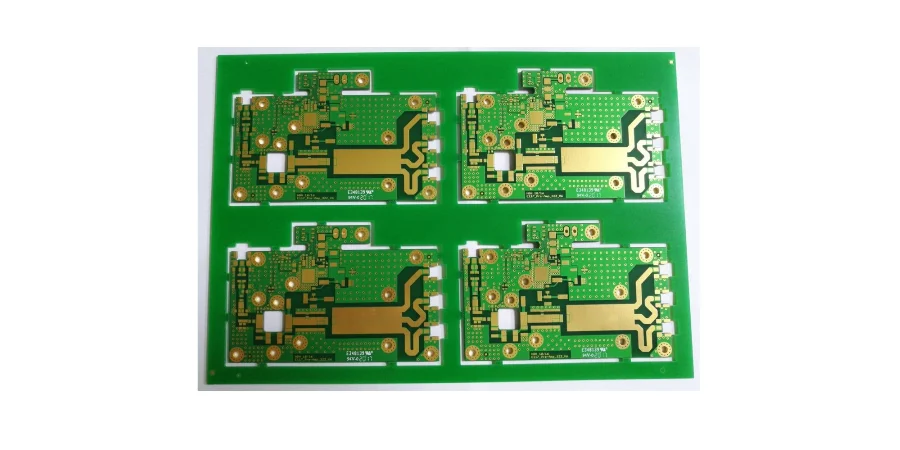

Stratégies de fabrication rentables Rogers 4350B et optimisation de la chaîne d'approvisionnement

Les coûts des matériaux Rogers 4350B peuvent être optimisés grâce à une utilisation intelligente des panneaux et des stratégies d'empilement hybrides. Les conceptions à matériaux mixtes utilisant le Rogers 4350B uniquement pour les couches critiques en performance réduisent les coûts totaux des matériaux de 35 à 55 % tout en maintenant les spécifications électriques. Nos services d'optimisation de conception identifient des opportunités de réduction des coûts sans compromettre les exigences de performance.

Les capacités d'assemblage en petits lots permettent un prototypage rentable de Rogers 4350B avec un stock maintenu d'épaisseurs standard minimisant les délais pour les projets de développement. Les structures de prix volume pour les quantités de production offrent des avantages de coût significatifs tout en préservant les exigences de traitement spécialisées et les normes de qualité.

Les partenariats stratégiques avec les fournisseurs garantissent une disponibilité et une qualité constantes des matériaux Rogers 4350B. Nos processus d'approvisionnement incluent des tests et une certification des matériaux entrants, maintenant une traçabilité lot à lot tout au long du processus de fabrication. Cette approche assure la fiabilité de la chaîne d'approvisionnement tout en optimisant l'investissement en stocks et en réduisant les risques projet.

Conclusion et excellence manufacturière

La fabrication de PCB Rogers 4350B représente la convergence de la science des matériaux avancés et des procédés de fabrication de précision, exigeant une expertise spécialisée et des investissements en équipement pour atteindre des performances électriques optimales. Les capacités complètes de Highleap PCB Factory pour le Rogers 4350B couvrent tout le spectre de fabrication, de la consultation initiale en conception jusqu'aux tests finaux d'assemblage et de qualification. Notre engagement envers l'innovation des procédés, l'excellence qualité et le support technique assure la mise en œuvre réussie de solutions Rogers 4350B pour les applications millimétriques et haute fréquence les plus exigeantes, soutenues par une documentation complète, un support technique continu et une fiabilité de la chaîne d'approvisionnement qui s'étend sur tout le cycle de vie du développement et de la production du produit.