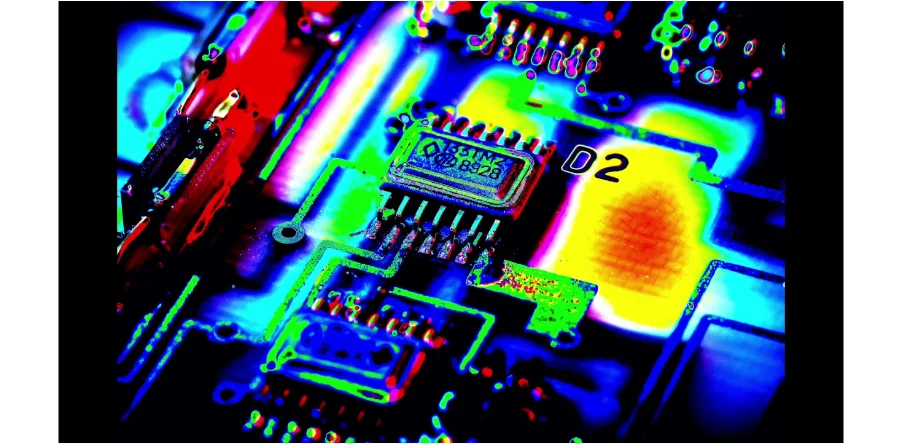

Highleap PCB Factory (HILPCB) propose des services complets de test de cyclage thermique garantissant une fiabilité exceptionnelle pour les assemblages de PCB dans des conditions environnementales exigeantes. Nos protocoles avancés de contrainte thermique et nos chambres thermiques de précision fournissent une validation approfondie qui identifie les défaillances potentielles avant le déploiement.

Méthodologies Avancées de Test de Cyclage Thermique et Analyse des Contraintes

Les tests modernes de cyclage thermique utilisent des profils thermiques précisément contrôlés pour accélérer les mécanismes de défaillance et valider la stabilité opérationnelle grâce à des protocoles de contrainte complets simulant des conditions réelles.

Technologies de Test Clés :

- Cyclage Thermique Air-Air : Transitions de température utilisant des systèmes à convection forcée atteignant 5-15°C/minute sur des plages de -65°C à +150°C

- Test de Choc Thermique Liquide : Changements de température instantanés par immersion permettant des taux de transition extrêmes dépassant 50°C/seconde

- Cyclage Thermique à Gradient : Montée contrôlée évaluant les incompatibilités de dilatation thermique et l'accumulation de contraintes mécaniques

- Profilage Multi-Zone : Exposition simultanée à différentes températures évaluant les effets de gradient et les interactions entre composants

- Modélisation Coffin-Manson : Analyse statistique prédisant la durée de vie sur le terrain basée sur les résultats de tests accélérés

- Surveillance en Temps Réel : Mesure continue des paramètres électriques permettant une détection précoce de la dégradation

- Analyse des Modes de Défaillance : Investigation des mécanismes induits par la chaleur, y compris les incompatibilités de CTE et la dégradation des matériaux

La physique exploite les différences de dilatation thermique entre les matériaux pour accélérer les contraintes mécaniques. Les expansions et contractions répétées créent une fatigue cumulative dans les joints de soudure, les vias et les interfaces. Les assemblages PCB High-Tg bénéficient particulièrement de cette validation en raison de leurs températures de transition vitreuse élevées.

Intégration Manufacturière et Fiabilité de l'Assemblage

Une mise en œuvre efficace du cyclage thermique nécessite une intégration transparente avec les processus de fabrication, permettant une vérification complète tout en maintenant l'efficacité pour diverses applications.

Intégration en Production : L'optimisation des tests commence dès la conception, où la sélection des matériaux et la disposition influencent la distribution des contraintes. Les assemblages PCB à noyau métallique nécessitent des protocoles spécialisés tenant compte de leurs caractéristiques de dissipation thermique améliorées. L'intégration inclut le chargement automatisé des chambres et l'acquisition de données permettant des tests à haut débit.

Considérations d'Assemblage : Les opérations d'assemblage SMT intègrent des protocoles abordant la sélection de la pâte à souder et l'optimisation du refusion sous contrainte thermique. Les programmes de test évaluent la qualité du processus grâce à une analyse statistique des modèles de fatigue. Les solutions d'assemblage clé en main intègrent des tests complets comme vérification qualité intégrale.

Optimisation du Volume : Les opérations d'assemblage en grand volume utilisent des chambres parallèles permettant des tests simultanés tout en conservant des capacités de surveillance individuelles. Les approches basées sur le risque concentrent les tests intensifs sur les interfaces critiques tout en maintenant les normes de qualité globales.

Test de Contrainte Thermique et Analyse des Composants

Les programmes complets abordent divers mécanismes thermiques à travers les composants, fournissant une caractérisation détaillée soutenant l'optimisation de la conception et les décisions de qualité tout au long des phases de développement et de fabrication.

Évaluation des Joints de Soudure : Les protocoles abordent les mécanismes de fatigue, y compris la croissance des intermétalliques et les contraintes d'incompatibilité de dilatation. Les tests suivent la température des joints, la résistance et l'intégrité mécanique permettant une détection précoce de la fatigue. Les applications PCB haute vitesse nécessitent des tests spécialisés abordant l'intégrité du signal sous contrainte thermique.

Évaluation du Substrat : Les tests évaluent les caractéristiques de dilatation, la résistance au délaminage et la stabilité dimensionnelle. Les systèmes surveillent les changements de paramètres pendant l'exposition, identifiant les variations et établissant des prédictions basées sur des données accélérées.

Validation des Interfaces : Les tests au niveau du système évaluent l'intégrité des vias, la fiabilité des fixations et la performance des interfaces thermiques sous contrainte cyclique. Les diagnostics avancés fournissent une localisation des défaillances permettant une amélioration rapide des processus.

Normes et Gestion de la Qualité

Les opérations professionnelles adhèrent à des normes complètes garantissant une vérification cohérente tout en maintenant la traçabilité pour la conformité réglementaire.

Conformité aux Normes : Les programmes suivent IPC-SM-785, JEDEC JESD22-A104 et MIL-STD-810. Les normes définissent les profils, critères, exigences d'échantillonnage et protocoles de documentation garantissant une vérification cohérente dans divers environnements.

Analyse Statistique : Les systèmes utilisent la modélisation Weibull, les calculs de confiance et la validation d'accélération. Le contrôle en temps réel identifie les variations permettant une gestion proactive. Les rapports incluent des résumés de défaillances, des prédictions et des évaluations de capacité.

Gestion des Données : Les installations maintiennent des bases de données suivants les conditions, modes et métriques permettant une traçabilité complète. Les systèmes soutiennent la modélisation prédictive et l'analyse des tendances tout en assurant un stockage sécurisé.

Pourquoi Choisir Highleap PCB Factory pour la Fabrication de PCB

En tant que leader parmi les usines de PCB en Chine, HILPCB combine des capacités de fabrication avancées avec des tests complets de cyclage thermique, offrant une qualité et une fiabilité exceptionnelles pour vos produits électroniques. Notre approche intégrée garantit que chaque PCB répond aux normes de performance strictes tout en maintenant des prix compétitifs et des livraisons fiables.

Intégration Avancée de la Fabrication et des Tests : Les lignes de production de PCB à la pointe de la technologie sont intégrées de manière transparente avec les installations de test de cyclage thermique, assurant une vérification qualité complète. L'expertise professionnelle fournit des processus de fabrication optimisés validés par des protocoles rigoureux de contrainte thermique, garantissant la fiabilité du produit dans des conditions extrêmes.

Assurance Qualité Complète : La fabrication certifiée ISO 9001 avec des tests intégrés de cyclage thermique offre un contrôle qualité inégalé. De l'examen initial de la conception à la validation thermique finale, notre équipe d'ingénieurs garantit une sélection optimale des matériaux, des paramètres de processus et des protocoles de test adaptés à vos besoins spécifiques.

Production et Livraison Efficaces : Les flux de travail rationalisés combinant la fabrication de PCB, l'assemblage et les tests de cyclage thermique réduisent les délais tout en maintenant la qualité. Plusieurs options de paiement, des expéditions internationales sécurisées et un support client réactif assurent une exécution fluide du projet du prototype à la production en volume.

FAQ

Quelles plages de température sont généralement utilisées dans les tests de cyclage thermique ? Les tests standard utilisent -40°C à +85°C pour les applications commerciales, -55°C à +125°C pour les applications militaires et des plages étendues jusqu'à +150°C pour les besoins spécialisés. Les taux de transition varient généralement de 5-15°C/minute selon les facteurs d'accélération.

Combien de cycles thermiques sont nécessaires pour une évaluation fiable ? La durée des tests dépend des exigences de l'application. Les programmes varient de 100 à 1000 cycles pour les applications commerciales, avec des tests prolongés jusqu'à 10 000 cycles pour les applications haute fiabilité. L'analyse statistique guide l'optimisation en équilibrant l'efficacité et la durée.

Quels mécanismes de défaillance les tests de cyclage thermique identifient-ils ? Les tests identifient la fatigue des soudures, la fissuration des vias, la fatigue des pattes, le délaminage et la dégradation des interfaces. Les protocoles détectent les effets d'incompatibilité de dilatation, les problèmes d'interconnexion et la dérive des paramètres permettant une évaluation complète.

Comment les conditions de test se rapportent-elles aux environnements opérationnels réels ? Des tests correctement conçus fournissent une excellente corrélation lorsque les plages de température et les taux de cyclage correspondent aux profils réels. Les facteurs d'accélération permettent une prédiction de la durée de vie basée sur les relations d'amplitude et de fréquence grâce à la modélisation Coffin-Manson.

Quels paramètres doivent être contrôlés pendant les tests ? Les paramètres critiques incluent l'uniformité de température à ±2°C, le contrôle de l'humidité empêchant la condensation, l'isolation des vibrations et le blindage des EMI. Un contrôle précis garantit une accélération cohérente et prévient les défaillances artificielles.

Les tests peuvent-ils prédire la fiabilité dans différents climats ? Des tests complets fournissent des prédictions fiables lorsque les conditions englobent les plages attendues sur le terrain. Les protocoles spécifiques au climat abordent les variations régionales et les interactions environnementales permettant des prédictions précises pour divers déploiements.