Dans l'électronique automobile, un seul défaut de PCB peut déclencher des rappels massifs, mettre des vies en danger et endommager une réputation de marque valant des milliards de dollars. Lorsque les modules de contrôle des airbags dysfonctionnent ou que les systèmes de gestion de moteur tombent en panne, les conséquences vont bien au-delà des véhicules individuels pour affecter des lignes de produits entières et des positions sur les marchés mondiaux. La fabrication de PCB TS 16949 répond à ces exigences critiques grâce à des systèmes de gestion de qualité spécifiques à l'automobile qui garantissent une production zéro défaut, une traçabilité complète et une gestion systématique des risques tout au long de la chaîne d'approvisionnement automobile.

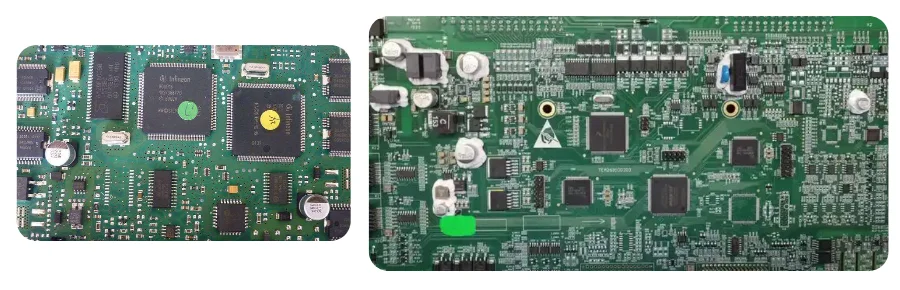

HILPCB maintient une certification complète TS 16949:2016 spécifiquement pour la fabrication d'électronique automobile, mettant en œuvre des contrôles qualité stricts, des méthodes statistiques avancées de processus et des systèmes complets de gestion des fournisseurs qui répondent aux exigences rigoureuses des constructeurs automobiles mondiaux et des fournisseurs de niveau 1.

Excellence Qualité Automobile Grâce aux Systèmes de Fabrication de PCB TS 16949

La fabrication de PCB TS 16949 établit les exigences de gestion de qualité les plus complètes de l'industrie électronique, répondant aux défis spécifiques à l'automobile, y compris les attentes zéro défaut, les exigences de validation étendues et la gestion complexe de la chaîne d'approvisionnement dans les réseaux de production automobile mondiaux.

Exigences Qualité Spécifiques à l'Automobile : TS 16949 s'appuie sur les fondations d'ISO 9001 avec des exigences supplémentaires de l'industrie automobile, y compris le Processus d'Approbation de Pièce de Production (PPAP), la Planification Avancée de la Qualité Produit (APQP) et le Contrôle Statistique des Processus (SPC) qui garantissent que l'électronique automobile répond aux normes de fiabilité les plus élevées. Ces systèmes abordent les défis uniques de la production automobile, y compris la fabrication en grande série, les chaînes d'approvisionnement mondiales et les exigences de tolérance zéro aux défauts.

Philosophie de Fabrication Zéro Défaut : Les applications automobiles exigent une production zéro défaut où même des problèmes de qualité mineurs peuvent entraîner des risques de sécurité, des réclamations de garantie et des actions réglementaires. Nos processus de fabrication intègrent plusieurs étapes de vérification, des méthodes de contrôle statistique et des procédures de test complètes qui garantissent que chaque PCB simple ou double couche et assemblage complexe répond aux normes de qualité automobile avant livraison.

Excellence de la Chaîne d'Approvisionnement : TS 16949 exige des programmes complets de développement et de gestion des fournisseurs qui garantissent une cohérence de qualité tout au long de la chaîne d'approvisionnement automobile. Nos procédures de qualification des fournisseurs abordent les capacités du système qualité, la compétence technique et l'engagement à l'amélioration continue qui soutiennent les exigences des constructeurs automobiles pour les partenariats avec les fournisseurs et la collaboration à long terme.

Culture d'Amélioration Continue : La norme met l'accent sur l'amélioration continue systématique grâce à des systèmes de suggestion des employés, des méthodologies de résolution de problèmes et des mesures de satisfaction client. Ces programmes favorisent une amélioration continue de la qualité, de l'efficacité et de la satisfaction client qui maintient un avantage concurrentiel sur les marchés automobiles exigeants.

Contrôle Statistique des Processus Avancé et Méthodes de Validation

La fabrication de PCB TS 16949 nécessite des méthodes statistiques sophistiquées et des procédures de validation qui garantissent la capacité des processus, la conformité des produits et l'amélioration continue dans toutes les opérations de fabrication et les partenariats de la chaîne d'approvisionnement.

Mise en Œuvre Complète du PPAP et de l'APQP

La gestion de la qualité automobile exige une validation systématique des produits et des processus grâce à des procédures complètes de PPAP et d'APQP qui garantissent la préparation à la fabrication avant le lancement de la production.

1. Excellence en Planification Avancée de la Qualité Produit (APQP)

L'APQP fournit une méthodologie structurée de développement de produit qui garantit que les exigences de qualité sont intégrées aux produits et processus dès le concept initial jusqu'au lancement de la production. Notre mise en œuvre de l'APQP aborde les revues de conception, la validation des prototypes, les essais de production et l'évaluation de la préparation au lancement qui préviennent les problèmes de qualité et garantissent des lancements de produits réussis pour les PCB à cuivre épais et les applications automobiles spécialisées.

- Gestion d'Équipe Multifonctionnelle : Équipes pluridisciplinaires garantissant une planification qualité complète

- Évaluation et Atténuation des Risques : Identification et prévention systématiques des problèmes de qualité potentiels

- Validation et Vérification de Conception : Tests complets garantissant que les performances du produit répondent aux exigences

2. Maîtrise du Processus d'Approbation de Pièce de Production (PPAP)

Le PPAP démontre la capacité du processus de fabrication et la conformité du produit avant l'autorisation de production en volume. Nos procédures PPAP incluent une documentation complète, une validation dimensionnelle, une certification des matériaux et des tests de performance qui démontrent la préparation à la fabrication pour les PCB backplane et les applications critiques d'électronique automobile.

- Excellence Documentaire : Dossiers complets de fabrication et de qualité

- Études de Capacité des Processus : Validation statistique de la capacité des processus de fabrication

- Validation des Performances : Tests complets confirmant les exigences de performance du produit

3. Mise en Œuvre du Contrôle Statistique des Processus (SPC)

Le SPC fournit une surveillance et un contrôle en temps réel des processus qui garantissent une qualité constante tout au long des opérations de production. Nos systèmes SPC surveillent les caractéristiques critiques avec des capacités de feedback immédiat et d'action corrective qui préviennent les problèmes de qualité et maintiennent la capacité des processus pour les PCB haute fréquence et les applications automobiles de précision.

Gestion des Risques et Prévention des Défaillances dans la Fabrication de PCB Automobiles

L'électronique automobile exige des systèmes complets de gestion des risques et de prévention des défaillances qui identifient, évaluent et atténuent les problèmes de qualité potentiels tout au long des cycles de vie des produits et des opérations de la chaîne d'approvisionnement.

Analyse et Prévention Avancée des Modes de Défaillance

L'analyse systématique des modes de défaillance garantit une identification et une prévention complètes des problèmes de qualité potentiels qui pourraient affecter la sécurité automobile, les performances ou la satisfaction client.

- Mise en Œuvre de l'AMDEC Conception Analyse complète des modes de défaillance potentiels de conception avec évaluation de la gravité, de l'occurrence et de la détection qui conduit à l'optimisation de la conception et aux stratégies d'atténuation des risques.

- Excellence de l'AMDEC Processus Analyse systématique des modes de défaillance des processus de fabrication avec évaluation statistique des risques et mise en œuvre d'actions préventives qui garantissent la robustesse des processus et la cohérence de la qualité.

- Évaluation des Risques de la Chaîne d'Approvisionnement Évaluation complète des risques qualité des fournisseurs avec stratégies d'atténuation et planification de contingence qui garantissent la résilience de la chaîne d'approvisionnement et la cohérence de la qualité.

- Surveillance Continue des Risques Programmes d'évaluation et de surveillance continus des risques qui identifient les risques émergents et mettent en œuvre des actions préventives avant qu'ils n'affectent la production ou la satisfaction client.

Systèmes d'Assurance et de Contrôle Qualité

TS 16949 exige des systèmes d'assurance qualité complets qui garantissent la conformité des produits tout au long des opérations de fabrication et des partenariats de la chaîne d'approvisionnement.

- Analyse des Systèmes de Mesure (MSA) Validation statistique des systèmes de mesure garantissant l'exactitude et la répétabilité des mesures qui soutiennent des évaluations de qualité fiables et des décisions de contrôle des processus.

- Études de Capacité des Processus Analyse statistique complète de la capacité des processus garantissant que les processus de fabrication produisent systématiquement des produits dans les limites des spécifications avec des marges de sécurité adéquates.

- Mise en Œuvre des Plans de Contrôle Plans de contrôle détaillés spécifiant les méthodes d'inspection, les tailles d'échantillon et les plans de réaction qui garantissent un contrôle qualité constant et des actions correctives immédiates en cas de problèmes.

- Exigences Spécifiques Clients Mise en œuvre des exigences et procédures qualité spécifiques aux constructeurs qui garantissent la conformité aux normes et attentes qualité individuelles des clients.

Systèmes de Traçabilité et de Documentation

Les exigences qualité automobile demandent une traçabilité et une documentation complètes qui soutiennent les enquêtes qualité, la gestion des rappels et l'amélioration continue tout au long des cycles de vie des produits.

- Traçabilité Complète des Produits Suivi complet des matériaux, processus et résultats de test tout au long de la fabrication avec liaison aux véhicules spécifiques et dates de production pour les PCB substrat IC et les composants automobiles critiques.

- Gestion des Enregistrements Qualité Documentation et conservation systématiques des enregistrements qualité avec récupération facile pour les audits clients, les enquêtes réglementaires et l'analyse d'amélioration continue.

- Gestion des Non-Conformités Procédures structurées pour l'identification, le confinement, la correction et la prévention des non-conformités qui minimisent l'impact client tout en favorisant une amélioration systématique.

- Systèmes de Communication Client Procédures de communication proactive pour les problèmes qualité, les changements et les améliorations qui maintiennent la confiance des clients et soutiennent la résolution collaborative de problèmes.

Applications d'Électronique Automobile et Exigences du Marché

La fabrication de PCB TS 16949 sert des applications automobiles critiques où les exigences de qualité, de fiabilité et de sécurité demandent les normes de fabrication les plus élevées et des systèmes complets de gestion de qualité.

Électronique de Groupe Motopropulseur : Les unités de contrôle moteur, les contrôleurs de transmission et les systèmes de véhicules hybrides nécessitent des conceptions de PCB à noyau métallique avec une gestion thermique supérieure et une fiabilité à long terme dans des conditions de fonctionnement extrêmes. Ces applications exigent une validation complète, des tests étendus et une production zéro défaut qui garantissent la sécurité et les performances tout au long des cycles de vie des véhicules.

Systèmes de Sécurité : Les contrôleurs d'airbag, les systèmes de freinage antiblocage et le contrôle électronique de stabilité nécessitent des matériaux PCB Téflon pour l'intégrité critique du signal et la résistance environnementale. Ces applications de sécurité vitale exigent les normes de qualité les plus élevées avec des systèmes complets d'analyse et de prévention des modes de défaillance.

Aide Avancée à la Conduite : Les modules radar, les systèmes de caméra et les contrôleurs de fusion de capteurs utilisent des substrats spécialisés et des techniques d'assemblage avancées qui nécessitent une validation et des tests complets. Ces applications émergentes exigent des approches qualité innovantes tout en maintenant les normes de qualité automobile établies.

Infodivertissement et Connectivité : Les systèmes de divertissement, les unités de navigation et les modules de communication nécessitent des capacités de traitement haute vitesse et de connectivité avec des attentes d'expérience utilisateur de qualité grand public combinées à des exigences de durabilité et de fiabilité automobile.

Solutions Intégrées de Gestion de la Qualité Automobile

Au-delà de la fabrication de base de PCB TS 16949, nous fournissons des solutions complètes de qualité automobile qui répondent à tous les aspects des exigences de la chaîne d'approvisionnement automobile et de la satisfaction client :

Certification et Conformité Automobile :

- Certification TS 16949:2016 avec mise en œuvre complète de la gestion de qualité automobile

- Mise en œuvre des exigences qualité spécifiques clients pour les principaux constructeurs automobiles

- Gestion de la conformité réglementaire pour les normes et exigences d'électronique automobile

- Soutien à la certification automobile internationale pour l'accès aux marchés mondiaux

Technologies Automobiles Avancées :

- Approvisionnement et gestion de la chaîne d'approvisionnement de composants qualifiés pour l'automobile

- Tests et validation environnementaux selon les normes de l'industrie automobile

- Tests de vieillissement accéléré et de fiabilité confirmant les exigences de cycle de vie automobile

- Systèmes avancés d'emballage et de protection pour les environnements automobiles sévères

Services d'Intégration de la Chaîne d'Approvisionnement :

- Programmes de développement et de qualification des fournisseurs soutenant les exigences qualité automobile

- Systèmes de livraison juste-à-temps optimisés pour les calendriers de production automobile

- Gestion des stocks et coordination logistique soutenant les opérations automobiles mondiales

- Intégration des données qualité et systèmes de reporting fournissant une visibilité en temps réel aux clients automobiles

Pourquoi Choisir HILPCB pour la Fabrication de PCB TS 16949

Le leadership en électronique automobile exige des partenaires de fabrication avec une expertise complète en qualité automobile, des antécédents prouvés et un engagement envers l'amélioration continue. HILPCB offre une fabrication automobile certifiée TS 16949 avec des systèmes qualité avancés et des capacités techniques qui soutiennent des programmes automobiles réussis du développement à la production en volume.

Notre certification TS 16949:2016 représente une gestion de qualité automobile éprouvée grâce à la mise en œuvre systématique d'exigences spécifiques à l'automobile, y compris PPAP, APQP et SPC. Les systèmes qualité abordent tous les aspects de la fabrication automobile, de la gestion des fournisseurs à la livraison client, garantissant une couverture qualité complète tout au long des chaînes d'approvisionnement automobile.

L'expérience automobile couvre l'électronique de groupe motopropulseur, les systèmes de sécurité, les applications ADAS et les systèmes d'infodivertissement, fournissant une connaissance spécialisée des exigences techniques et des attentes qualité automobile. Du développement de prototypes à la production en volume, nous offrons une excellence automobile qui soutient la réussite des clients sur les marchés automobiles mondiaux concurrentiels.

Questions Fréquemment Posées

Q : Qu'est-ce qui différencie TS 16949 de l'ISO 9001 pour la fabrication de PCB ?

La norme TS 16949 ajoute des exigences spécifiques à l'automobile incluant PPAP, APQP, SPC et des méthodes de prévention des défaillances qui répondent aux défis uniques de la fabrication d'électronique automobile et de la gestion de la chaîne d'approvisionnement.

Q : Quel est le processus PPAP pour les fournisseurs de PCB automobiles ?

Le PPAP démontre la préparation à la fabrication grâce à une documentation complète, des études de capacité des processus, des validations dimensionnelles et des tests de performance avant l'autorisation de production en volume.

Q : Comment la norme TS 16949 répond-elle aux exigences de zéro défaut ?

À travers plusieurs étapes de vérification, le contrôle statistique des processus, des tests complets, une analyse avancée des modes de défaillance et une amélioration continue systématique qui éliminent les problèmes qualité potentiels.

Q : Quelles certifications automobiles sont requises pour les fournisseurs de PCB ?

La certification TS 16949:2016 est l'exigence principale, souvent combinée avec des qualifications spécifiques aux clients et des normes industrielles comme l'AEC-Q100 pour la fiabilité des composants.

Q : Combien de temps prend la mise en œuvre de la certification TS 16949 ?

La certification initiale nécessite typiquement 12 à 18 mois selon les systèmes qualité existants, avec des activités de maintenance et d'amélioration continues tout au long de la période de certification.

Q : Quelle documentation est requise pour la fabrication de PCB automobiles ?

Une documentation complète inclut des dossiers PPAP, des plans de contrôle, des études de capacité des processus, des documents FMEA et des enregistrements de traçabilité complets répondant aux exigences qualité automobiles.