Fabrication de PCB Simple et Double Couche | Prototypes Rapides, Production Optimisée en Coût

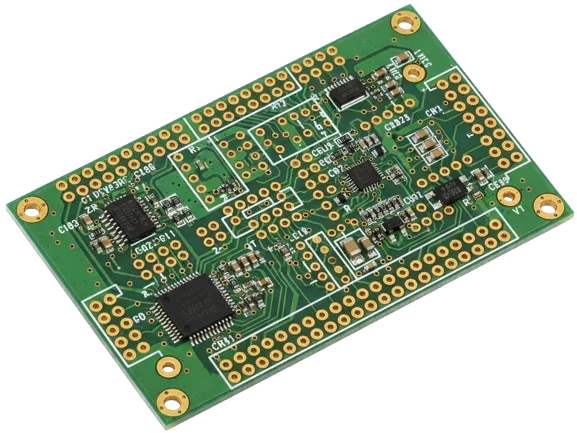

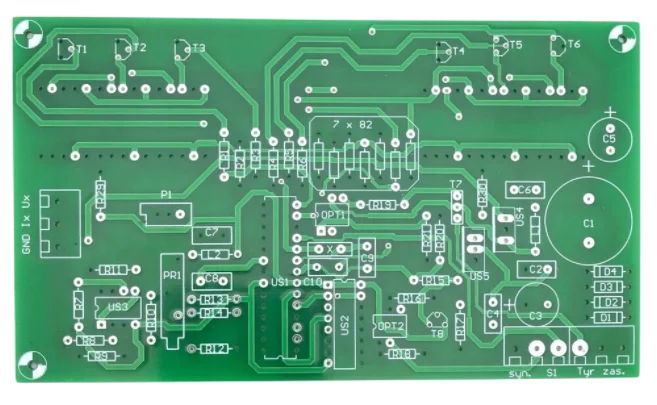

PCB simples et doubles faces fiables avec revues DFM/DFT, contrôle de tolérance des pistes à ±10% (plus ou moins dix pour cent), et délai rapide de 24–48 h (vingt-quatre à quarante-huit heures) pour les constructions standard. Idéal pour les pilotes LED, capteurs, alimentations et contrôles industriels.

Valeur d'Ingénierie à Travers une Architecture de PCB Simplifiée

Équilibrez efficacité des coûts et performance stableLes circuits simples comme les pilotes LED et les capteurs de base utilisent des plaques unilatérales pour minimiser les étapes et les coûts, tandis que les PCB double face ajoutent de la liberté de routage grâce aux trous métallisés (PTH) pour les alimentations et les contrôles industriels. Comparés aux conceptions multicouches, les cartes 1-2 couches réduisent les risques de fabrication et raccourcissent généralement les délais de 20-30% (vingt à trente pour cent).

Nous maintenons une uniformité de gravure/traces dans une plage de ±10% (plus ou moins dix pour cent) sur les panneaux complets et contrôlons le cuivre des barillets à 20-25 μm (vingt à vingt-cinq micromètres) pour des connexions PTH fiables. La planéité et la déformation des panneaux sont maintenues en dessous de 0,75% (zéro virgule soixante-quinze pour cent) pour garantir des rendements d'assemblage constants. Les finitions de surface comme HASL, OSP et ENIG sont choisies pour correspondre au profil de refusion et aux besoins de durée de conservation. Lorsque la densité de routage ou les contraintes CEM augmentent, les conceptions peuvent naturellement migrer vers des plateformes PCB multicouche ou PCB HDI sans reconception complète.

Risque Critique : Un placage de cuivre irrégulier, une sur-gravure ou un remplissage insuffisant des trous peut entraîner des circuits ouverts ou une fatigue précoce lors des cycles thermiques. Une déformation au-delà de la tolérance augmente également le stress des joints de soudure dans l'assemblage SMT.

Notre Solution : Nous appliquons une vérification DFM et un contrôle du processus de gravure avec une surveillance automatisée de la ligne pour stabiliser la géométrie des traces. Le placage électrolytique utilise une cartographie en temps réel de la densité de courant pour maintenir une épaisseur de cuivre uniforme, et une analyse microsectionnelle post-placage vérifie l'intégrité des PTH. Les contrôles dimensionnels sous traçabilité MES lient chaque lot aux données SPC, garantissant un rendement constant pour les prototypes et les productions en grande quantité.

Pour les prototypes rapides et les productions à faible coût, les cartes simple/double face s'alignent parfaitement avec notre assemblage en petites séries et notre guide de devis d'assemblage PCB pour atteindre des coûts, délais et fabricabilité prévisibles.

- Traces/espacement min. standard 150/150 μm (cent cinquante par cent cinquante) ; avancé 75/75 μm

- Épaisseur de placage des trous traversants 20-25 μm (vingt à vingt-cinq micromètres)

- Retour DFM pour réduire les effets tombstones et les pontages de soudure

- FR-4 Tg 130-170 °C (cent trente à cent soixante-dix) pour la refusion sans plomb

- Finition : HASL, OSP, ENIG ; ENEPIG en option pour le wire-bond ou les doigts dorés

🚀 Demande de Devis Rapide

📋 Obtenir Capacités Complètes

Contrôle de processus pour une qualité constante

Des prototypes rapides aux productions stables en volumeLe cuivre et le stratifié entrants sont vérifiés pour l'épaisseur et la qualité de surface. L'imagerie LDI/film atteint un alignement typique de ±50 μm (plus ou moins cinquante micromètres). Le facteur de gravure est ajusté au poids du cuivre pour préserver les détails fins. La couverture du masque de soudure est validée pour l'espacement et la définition des pastilles. L'AOI détecte les circuits ouverts/courts à des caractéristiques d'environ 50 μm ; le test électrique par sonde volante ou fixture vérifie la continuité/isolation.

Notre flux de travail pour les prototypes de PCB utilise les mêmes contrôles de qualité que la production en volume, permettant des délais standard de 24 à 48 h (vingt-quatre à quarante-huit heures). Les dossiers de documentation incluent les enregistrements de lot et les données de test, et peuvent être étendus aux exigences ISO 9001 et IPC Classe 3 lorsque spécifié.

- Contrôle d'alignement typiquement ±50 μm (plus ou moins cinquante micromètres)

- AOI au niveau du panneau ; test électrique 100 % optionnel

- Sélection par lit de clous ou sonde volante selon le volume

- Traçabilité des lots et enregistrements conservés

- Voies rapides pour les prototypes urgents

Spécifications techniques pour les PCB simple et double couche

Capacités complètes pour des constructions économiques

| Paramètre | Capacité standard | Capacité avancée | Norme |

|---|---|---|---|

Layer Count | 1–2 couches (une à deux) | Jusqu'à 40 couches (jusqu'à quarante) via la voie multicouche | IPC-2221 |

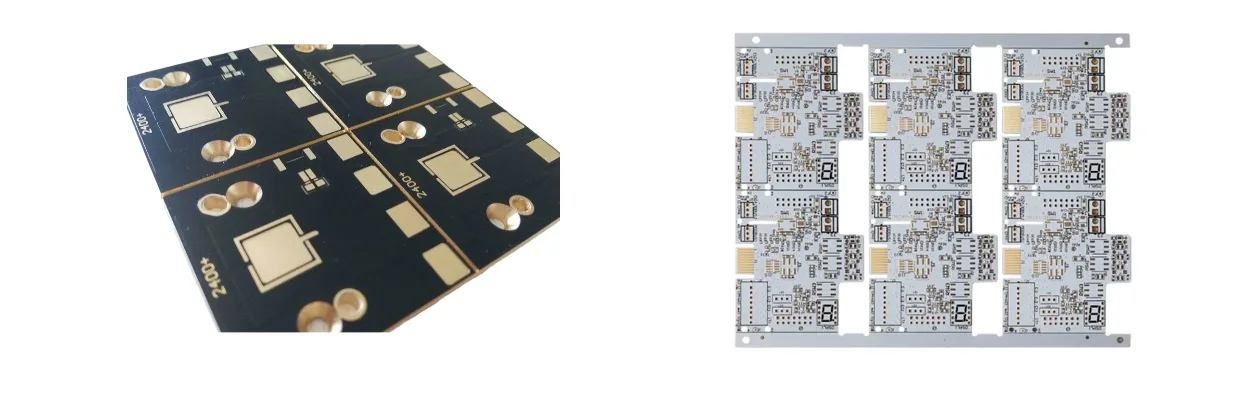

Base Materials | FR-4 Tg 130–170 °C (cent trente à cent soixante-dix) | Faible perte, Rogers, céramique | IPC-4101 |

Board Thickness | 0.40–3.20 mm (zéro point quatre zéro à trois point deux zéro) | 0.20–6.00 mm (zéro point deux zéro à six point zéro zéro) | IPC-A-600 |

Copper Weight | 0.5–3 oz (dix-sept à cent cinq micromètres) | Jusqu'à 20 oz (jusqu'à vingt; voie cuivre épais) | IPC-4562 |

Min Trace/Space | 75/75 μm (3/3 mil; soixante-quinze par soixante-quinze) | 50/50 μm (2/2 mil; cinquante par cinquante) | IPC-2221 |

Min Hole Size | 0.15 mm (six mil) mécanique | 0.075 mm (trois mil) laser (voie HDI) | IPC-2222 |

Via Technology | Trou traversant | Aveugle/enterré, via-in-pad via PCB HDI | IPC-6012 |

Max Panel Size | 571.5 × 1200 mm | 609.6 × 1219 mm | Manufacturing capability |

Impedance Control | ±10% (plus/moins dix pour cent) | ±5% (plus/moins cinq pour cent) avec TDR | IPC-2141 |

Surface Finish | HASL, OSP, ENIG | ENEPIG, Or dur/doux | IPC-4552/4556 |

Quality Testing | AOI, échantillon E-test | 100% E-test, X-ray/ICT si nécessaire | IPC-9252 |

Certifications | ISO 9001, UL | Classe IPC 3, IATF 16949, AS9100 (sur demande) | Industry standards |

Lead Time | 24–48 h prototypes; 5–7 jours standard | Express le jour même (au cas par cas) | Production schedule |

Prêt à démarrer votre projet PCB ?

Que vous ayez besoin de prototypes simples ou de productions complexes, nos capacités de fabrication avancées garantissent une qualité supérieure et une fiabilité. Obtenez votre devis en seulement 30 minutes.

Optimisation de conception pour l'efficacité manufacturière

Maintenez un espacement minimum cohérent et évitez les pièges à acide ; utilisez des larmes sur les PTH critiques. Le routage double face bénéficie de masses de terre pour la CEM et de dégagements thermiques sur les grandes surfaces de cuivre pour stabiliser la soudure. Consultez nos directives pour PCB double face et notre guide de finition de surface.

- Largeur de trace min. standard ~150 μm (cent cinquante micromètres)

- Espacement typique entre composants ≥0,5 mm (supérieur ou égal à zéro virgule cinq millimètres)

- Dégagements thermiques sur les pastilles reliées aux plans

Besoin d'une révision experte du design ?

Notre équipe d'ingénieurs fournit une analyse DFM gratuite et des recommandations d'optimisation

Aperçu complet du processus de fabrication

Flux : préparation des stratifiés → résiste/image → gravure/décapage → perçage/placage → masque/sérigraphie → finition → AOI/test électrique. L'exposition LDI ou film supporte des caractéristiques jusqu'à 75 μm (soixante-quinze micromètres). Le placage cible 20–25 μm dans les barillets. Pour un approvisionnement stable et des délais prévisibles, consultez nos notes sur les devis d'assemblage PCB et nos conseils de panélisation.

Options de matériaux équilibrant performance et coût

Le FR-4 standard couvre la plupart des besoins. Pour une marge thermique plus élevée, utilisez un Tg 170 °C (cent soixante-dix degrés Celsius) et pré-cuisez à 120 °C (cent vingt) pendant 2–4 h (deux à quatre heures) avant l'assemblage. Pour les RF ou les pertes ultra-faibles, migrez vers PCB Rogers ; pour les chemins de chaleur extrêmes, envisagez les PCB à noyau métallique. Si une flexion est requise, évaluez les PCB flexibles.

Systèmes de contrôle qualité assurant une performance constante

L'AOI détecte les circuits ouverts/courts et les problèmes de masque ; les tests par sonde volante/fixture fournissent des vérifications de continuité et d'isolation. Le rendement typique en première passe (FPY) dépasse 98–99% (quatre-vingt-dix-huit à quatre-vingt-dix-neuf pour cent) sur les conceptions standard. La documentation et les échantillons conservés soutiennent les audits conformément à ISO 9001.

Gestion stratégique des coûts sans compromis sur la qualité

L'utilisation des panneaux est un facteur de coût majeur—un nesting efficace peut réduire le coût des matériaux de 20–30% (vingt à trente pour cent). Les réductions de prix interviennent généralement à 100/500/1000+ unités. Les délais rapides ajoutent une prime de 50–100% (cinquante à cent pour cent) ; simplifiez les caractéristiques lorsque possible ou passez aux multicouches uniquement lorsque le routage l'exige.

Prêt à optimiser les coûts de votre PCB ?

Obtenez une analyse détaillée des coûts et des recommandations pour une valeur maximale

Solutions éprouvées dans divers marchés

Les appareils grand public (télécommandes, nœuds IoT), les contrôles industriels (capteurs, pilotes de relais) et l'éclairage LED bénéficient tous d'architectures 1-2 couches. Pour les courants élevés, envisagez des pistes plus larges ou des PCB à cuivre épais ; pour l'intégration au boîtier/système, confiez-les à l'assemblage de boîtier.

Assurance Ingénierie & Certifications

Expérience : programmes simple/double face avec un FPY stable.

Expertise : gravure/alignement contrôlés, placage en tonneau 20–25 μm, et sélection de finition selon la méthode d'assemblage.

Autorité : workflows conformes à IPC Classe 2/3 et ISO 9001.

Fiabilité : la traçabilité MES relie les ID de lot aux résultats AOI/test électrique ; documentation disponible sur demande.

- Contrôles : facteur de gravure, dégagement de masque de soudure, épaisseur de cuivre

- Traçabilité : fiche de production numérique et enregistrements de lot

- Validation : AOI, test électrique, microsections (si requis)

Questions fréquentes

Quand dois-je choisir un PCB simple face plutôt que double face ?

Quels finitions recommandez-vous pour les cartes 1 à 2 couches ?

À quelle vitesse pouvez-vous livrer les prototypes ?

Comment puis-je réduire les coûts sans nuire au rendement ?

Pouvez-vous migrer ma conception vers des multicouches/HDI si la densité augmente ?

Découvrez l'Excellence de Fabrication

Des processus de fabrication avancés garantissent que chaque PCB répond aux normes de qualité les plus élevées. Obtenez instantanément votre devis personnalisé.