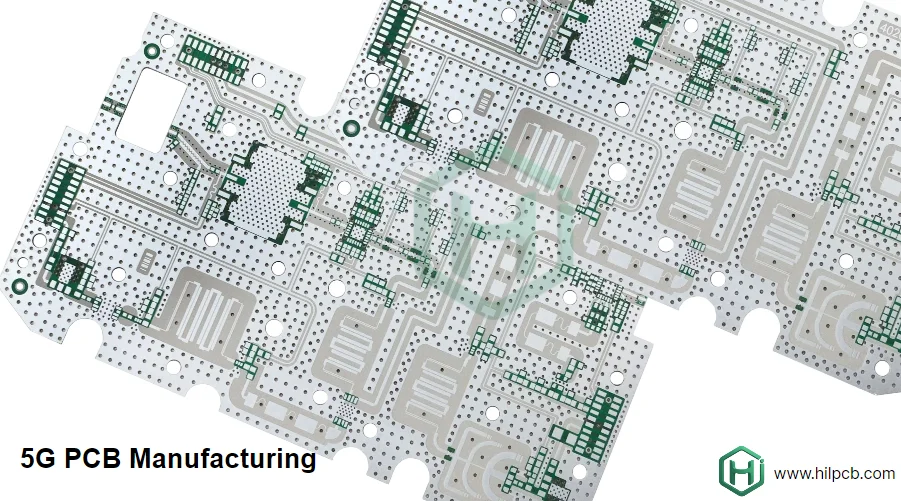

Il dispiegamento globale delle reti 5G rappresenta il progresso più significativo nelle comunicazioni wireless da oltre un decennio, offrendo velocità 100 volte superiori al 4G, latenza inferiore a 1 millisecondo e la capacità di connettere milioni di dispositivi per chilometro quadrato. Al centro di questa trasformazione ci sono i PCB 5G – schede a circuito sofisticate che operano a frequenze di onde millimetriche (24-100 GHz) gestendo requisiti di throughput dei dati e efficienza energetica senza precedenti.

Le nostre capacità specializzate di produzione di PCB 5G consentono ai provider di infrastrutture e ai produttori di dispositivi di fornire le prestazioni, l'affidabilità e la scalabilità richieste dalle reti di prossima generazione.

Cosa distingue i PCB 5G dagli altri PCB?

Il 5G opera su tre bande di spettro, ciascuna con sfide di progettazione uniche. Sub-6 GHz (FR1) richiede array di antenne MIMO avanzati, mentre le frequenze a onde millimetriche (FR2) richiedono materiali a perdite ultra-basse e una produzione di precisione.

Sfide dei circuiti a onde millimetriche: A frequenze superiori a 24 GHz, anche piccole variazioni nella larghezza della traccia, nello spessore del dielettrico o nella geometria delle vie possono causare disadattamenti di impedenza. I materiali FR4 mostrano perdite eccessive a queste frequenze, rendendo essenziali i laminati specializzati a basse perdite. Il nostro processo PCB alta frequenza garantisce l'integrità del segnale su tutto lo spettro 5G.

Requisiti del MIMO massivo: Le stazioni base 5G utilizzano il MIMO massivo con fino a 256 elementi antenna. Ciò richiede PCB con tracce a impedenza controllata, diafonia minima e gestione termica per amplificatori di alta potenza.

Interfacce digitali ad alta velocità: Le apparecchiature 5G integrano interfacce ad alta velocità come Ethernet 100G e memoria DDR4/DDR5. Una progettazione PCB attenta è cruciale per mantenere l'integrità del segnale attraverso lunghezze di traccia controllate, accoppiamento di coppie differenziali e distribuzione efficiente dell'alimentazione.

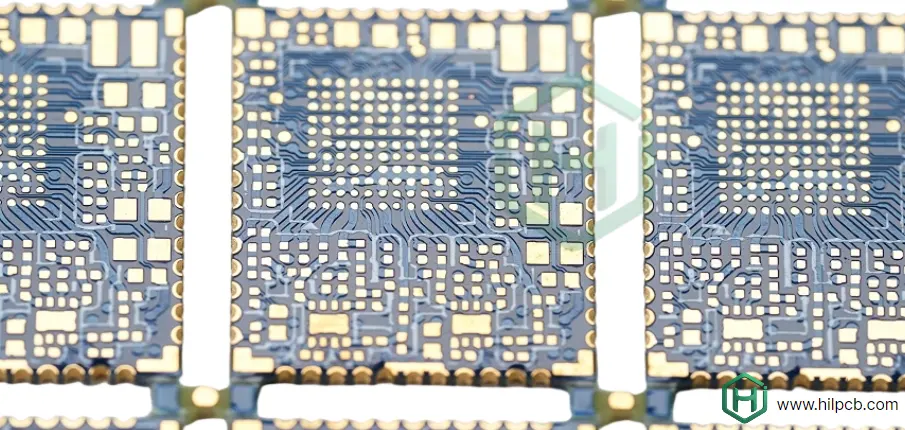

Densità di integrazione: Con la tecnologia PCB HDI, i dispositivi 5G raggiungono un'alta integrazione, richiedendo microvie, tracce a linea fine e un alto numero di strati per gestire segnali complessi garantendo al contempo affidabilità termica e meccanica.

Come ottenere una trasmissione del segnale a basse perdite e ad alta velocità

Minimizzare la perdita di inserzione mantenendo al contempo l'integrità del segnale su velocità di dati multi-gigabit rappresenta la sfida fondamentale nella progettazione di PCB 5G.

Selezione del materiale per la minimizzazione delle perdite:

Alle frequenze millimetriche, la perdita dielettrica (tan δ) diventa il contributore dominante all'attenuazione del segnale. I materiali FR4 standard con tan δ di 0,02 a 1 GHz mostrano perdite ancora più elevate a 28 GHz, rendendoli inadatti per i circuiti RF 5G. Specifichiamo materiali a perdite ultra-basse con tan δ inferiore a 0,002, inclusi:

- Serie Rogers RO4000: Offre prestazioni bilanciate con tan δ di 0,0027 e compatibilità con i processi di fabbricazione standard

- Serie Rogers RO3000: Fornisce perdite ancora più basse (tan δ 0,0010-0,0013) per le applicazioni più impegnative

- Compositi in politetrafluoroetilene (PTFE): Offre le perdite più basse ma richiede una lavorazione specializzata

La selezione del materiale bilancia prestazioni elettriche, costo, producibilità e requisiti di gestione termica. Per i progetti ibridi che combinano circuiti RF e digitali ad alta velocità, implementiamo stack-up PCB multistrato utilizzando materiali a basse perdite per gli strati RF e materiali standard per le sezioni digitali, ottimizzando sia le prestazioni che i costi.

Impedenza controllata sulla frequenza:

A differenza dei sistemi 4G che operano al di sotto di 6 GHz, dove il controllo dell'impedenza mira a una tolleranza di ±10%, i circuiti a onde millimetriche 5G richiedono una tolleranza di impedenza within ±5% per prevenire riflessioni che degradano la qualità del segnale. Raggiungiamo questa precisione attraverso:

- Simulazione elettromagnetica di ogni traccia RF che tiene conto delle proprietà del materiale dipendenti dalla frequenza

- Imaging diretto laser (LDI) per il trasferimento del modello con risoluzione a 10 μm

- Misurazione dell'impedenza in processo utilizzando la riflettometria nel dominio del tempo (TDR)

- Controllo statistico del processo che mantiene le tolleranze dimensionali a ±1 mil

Progettazione delle vie e transizioni:

Le transizioni di segnale tra gli strati della scheda utilizzando le vie introducono induttanza e capacità parassite che possono creare discontinuità di impedenza. Alle frequenze millimetriche, anche una via standard placcata attraverso foro appare elettricamente lunga, potenzialmente causando risonanze che distorcono la trasmissione del segnale.

Utilizziamo multiple tecniche di ottimizzazione delle vie:

- Vie cieche e sepolte: Minimizzare la lunghezza delle vie riduce gli effetti parassiti consentendo al contempo un routing denso

- Back-drilling delle vie: Rimuovere i monconi di via inutilizzati elimina le risonanze che degradano le prestazioni ad alta frequenza

- Recinzione di vie di massa: Circondare le tracce RF con vie messe a massa crea uno scudo che previene l'accoppiamento con circuiti adiacenti

- Strutture di vie coassiali: Per transizioni critiche, vie di massa concentriche attorno alle vie di segnale forniscono impedenza controllata e eccellente isolamento

Impatto della rugosità superficiale:

Alle frequenze millimetriche, la rugosità superficiale del rame introduce perdite aggiuntive attraverso la "penalità di rugosità dell'effetto pelle". Il rame elettrodepositato standard con rugosità RMS di 3-5 μm può aggiungere una perdita di 0,3-0,5 dB/pollice a 28 GHz. Specifichiamo fogli trattati inversamente o rame a profilo molto basso (VLP) con rugosità RMS inferiore a 1 μm, riducendo significativamente questo contributo di perdita mantenendo al contempo un'adeguata adesione rame-laminato.

Segnalazione differenziale:

Le interfacce digitali ad alta velocità nelle apparecchiature 5G si basano sulla segnalazione differenziale per raggiungere velocità di dati multi-gigabit con tassi di errore accettabili. La progettazione di coppie differenziali richiede un controllo stretto della spaziatura delle tracce, della corrispondenza della lunghezza (tipicamente ±5 mils) e dell'impedenza differenziale (solitamente 85-100 ohm). Le nostre regole di progettazione PCB alta velocità e i processi di fabbricazione garantiscono che questi parametri critici rimangano within le specifiche attraverso la variazione di temperatura e di produzione.

Garantire la conformità EMI/EMC per i PCB 5G

Garantiamo che i PCB 5G soddisfino rigorosi standard EMI/EMC, fornendo prestazioni affidabili in ambienti elettromagnetici affollati:

- Strategie di schermatura: Piani di massa, layout compartimentati e recinzioni di vie messe a terra per ridurre le interferenze RF

- Rete di distribuzione dell'alimentazione (PDN): PDN robusti con condensatori di disaccoppiamento e segmentazione del piano di alimentazione per prevenire l'accoppiamento del rumore nei circuiti RF

- Filtraggio di modo comune: Uso di induttori di modo comune, perle di ferrite e routing ottimizzato per minimizzare le correnti di modo comune

- Interfaccia connettore e cavo: Connettori filtrati e punti di massa per prevenire EMI alle transizioni PCB-verso-esterno, con connettori RF di precisione per impedenza controllata

Implementando queste strategie, garantiamo che i tuoi PCB 5G soddisfino la conformità EMI/EMC, mantenendo le prestazioni mentre minimizzano le interferenze.

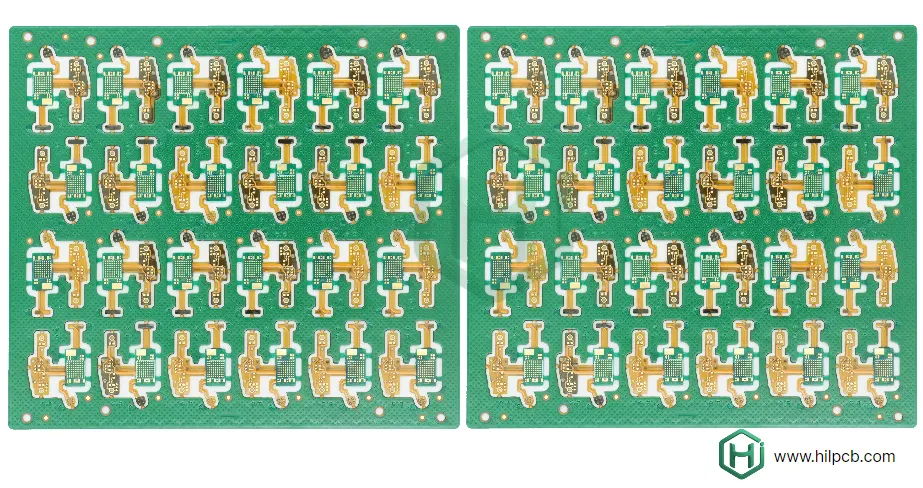

Come garantiamo una produzione di PCB 5G di alta qualità

La produzione di PCB 5G richiede precisione e coerenza che superano di gran lunga l'elettronica di consumo, richiedendo attrezzature avanzate, controlli di processo rigorosi e test completi.

Tecnologia di fabbricazione avanzata:

Il nostro stabilimento di produzione abilitato per il 5G impiega attrezzature all'avanguardia selezionate specificamente per applicazioni ad alta frequenza:

- Imaging diretto laser (LDI): Raggiungere tolleranze della larghezza della traccia di ±0,5 mil senza le limitazioni di risoluzione dell'imaging fotografico tradizionale

- Laminazione sequenziale: Costruire schede multistrato complesse in più cicli di pressatura, abilitando vie sepolte e tracce interne a impedenza controllata

- Foratura laser: Creare microvie con diametro di 75-100 μm e controllo di profondità preciso per costruzioni HDI

- Ispezione ottica automatizzata (AOI): Ispezione al 100% di ogni strato prima della laminazione, rilevando i difetti prima che vengano sepolti nella scheda

Gestione e stoccaggio dei materiali:

I materiali RF a basse perdite richiedono una manipolazione attenta per prevenire l'assorbimento di umidità che sposterebbe le proprietà elettriche. Manteniamo uno stoccaggio climatizzato al 45-55% di umidità relativa e 20-25°C per tutti i materiali del laminato. I lotti di materiali includono certificati che documentano la costante dielettrica, il fattore di dissipazione e lo spessore misurati a frequenze rilevanti – consentendo la correlazione delle prestazioni elettriche con le proprietà del materiale.

Capacità e controllo del processo:

Il controllo statistico del processo (SPC) monitora i parametri critici inclusi lo spessore del rame (tolleranza ±5%), lo spessore dielettrico (±10%), la registrazione (±2 mil) e la dimensione del foro delle vie (±1 mil). Quando i parametri si avvicinano ai limiti di controllo, avvisi automatizzati attivano la regolazione del processo prevenendo la produzione fuori specifica. Manteniamo indici di capacità del processo (Cpk) superiori a 1,67 per dimensioni critiche, garantendo l'eliminazione virtuale dei difetti anche con una normale variazione del processo.

Test elettrici:

Ogni PCB 5G subisce test elettrici completi inclusi:

- Test di impedenza: Misurazione TDR di ogni traccia a impedenza controllata verificando l'impedenza single-ended 50 ohm o differenziale 100 ohm within le specifiche

- Continuità/Isolamento: Verifica che tutte le connessioni intenzionali esistano e nessun cortocircuito non intenzionale tra le tracce

- Test ad alto potenziale: Validazione della resistenza dielettrica assicurando che l'isolamento possa sopportare tensioni operative senza breakdown

Per le schede critiche RF, eseguiamo misurazioni dei parametri S su coupon di test che rappresentano tracce di circuito effettive, validando che la perdita di inserzione, la perdita di ritorno e la diafonia soddisfino gli obiettivi di progettazione sull'intervallo di frequenza di interesse.

Qualificazione ambientale:

L'infrastruttura 5G deve operare in modo affidabile attraverso estremi di temperatura da -40°C nelle installazioni esterne a +85°C per le installazioni in sala apparecchi. Eseguiamo una qualificazione del ciclo termico (tipicamente 500 cicli, -40°C a +85°C) su schede campione da ogni lotto di produzione, seguita da microsezionamento e test di affidabilità per verificare l'integrità dei giunti saldati e l'affidabilità delle vie.

Migliori materiali per PCB 5G

La selezione del materiale determina fondamentalmente le prestazioni del PCB 5G, bilanciando proprietà elettriche, gestione termica, affidabilità meccanica e costo.

Serie Rogers RO4000:

I laminati RO4000 rappresentano il materiale più ampiamente utilizzato per le applicazioni 5G, offrendo:

- Costante dielettrica (Dk) di 3,38-3,48 con tolleranza stretta (±0,05)

- Basso fattore di dissipazione (tan δ = 0,0027 a 10 GHz)

- Conduttività termica di 0,62 W/mK per la dissipazione del calore

- Compatibilità con le apparecchiature di processo FR4 standard

- Convenienza rispetto alle alternative a base di PTFE

Per le stazioni base 5G MIMO massivo, i materiali RO4000 forniscono prestazioni elettriche adeguate a frequenze fino a 6 GHz (banda FR1) offrendo al contempo le proprietà meccaniche e la gestione termica richieste per gli array di amplificatori di potenza. La nostra esperienza di produzione PCB Rogers garantisce una progettazione dello stack-up e parametri di processo ottimali per questi materiali.

Serie Rogers RO3000:

Quando i budget di perdita richiedono una dissipazione ancora inferiore, i laminati della serie RO3000 forniscono:

- Tan δ ultra-basso da 0,0010 (RO3003) a 0,0013 (RO3010)

- Dk stabile da -50°C a +150°C che consente prestazioni costanti sulla temperatura

- Eccellenti proprietà meccaniche per la durata in ambienti ostili

I materiali RO3000 sono adatti per applicazioni a onde millimetriche incluse le bande 5G 28 GHz e 39 GHz dove ogni riduzione di perdita di 0,1 dB estende la portata o consente una potenza di trasmissione inferiore. Il premio del costo del materiale rispetto al RO4000 si giustifica nelle applicazioni in cui le prestazioni RF guidano il valore del sistema.

Compositi a base PTFE:

Per le applicazioni a onde millimetriche più impegnative, i materiali a base PTFE offrono:

- I più bassi fattori di dissipazione disponibili (tan δ < 0,0009)

- Costanti dielettriche da 2,1 a 3,5 che consentono flessibilità di progettazione

- Proprietà elettriche stabili fino a 260°C che supportano operazioni ad alta temperatura

I materiali PTFE richiedono una lavorazione specializzata inclusa una manipolazione attenta per prevenire la delaminazione e procedure di foratura/placcatura modificate. Manteniamo linee di lavorazione dedicate per le schede PTFE, garantendo che l'esperienza del processo si traduca in una produzione affidabile.

Costruzioni ibride di materiali:

Molti progetti 5G ottimizzano costi e prestazioni attraverso stack-up ibridi che combinano materiali diversi in un'unica scheda. Gli strati del segnale RF utilizzano materiali a basse perdite mentre i circuiti digitali, la distribuzione di alimentazione e gli strati meccanici impiegano FR4 standard. Questo approccio fornisce le prestazioni richieste dove necessario controllando al contempo i costi.

Progettiamo stack-up ibridi considerando la corrispondenza dell'espansione termica tra i materiali, garantendo barilotti di via affidabili e legame strato-strato attraverso il ciclo termico. Un'attenta selezione del materiale alle interfacce degli strati previene la delaminazione mantenendo al contempo le prestazioni elettriche.

Ottimizzazione dei tempi di consegna e dei costi per i PCB 5G

Razionalizziamo il processo di produzione dei PCB per soddisfare le esigenze veloci del mercato 5G, garantendo rapidi tempi di turnaround e una produzione economicamente vantaggiosa:

- Prototipazione rapida: Prototipi 5G funzionali in 5-10 giorni lavorativi, con servizio prioritario in 3-5 giorni per progetti urgenti

- Design for Manufacturability (DFM): Consultazione precoce per ottimizzare stack-up, impedenza e strutture delle vie, riducendo le iterazioni del prototipo del 30-50%

- Produzione scalabile: Fabbricazione flessibile per assemblaggio di piccoli lotti e assemblaggio di grandi volumi con qualità costante dal prototipo alla produzione di massa

- Ottimizzazione dei costi: Massimizzazione dell'utilizzo del pannello, ottimizzazione della selezione dei materiali e controllo delle strutture delle vie per bilanciare costi e prestazioni

- Consegna e supporto globale: Hub logistici efficienti per una consegna rapida, con documentazione di esportazione, certificazioni di conformità e supporto ingegneristico per programmi internazionali

Il nostro processo garantisce soluzioni rapide, affidabili e convenienti per le vostre esigenze di PCB 5G, accelerando il time-to-market senza compromettere la qualità.

Soluzioni 5G complete dalla progettazione alla distribuzione

Il successo nei mercati 5G richiede più di PCB di alta qualità – richiede un partner di produzione con capacità complete che coprano progettazione, fabbricazione, assemblaggio e test.

Le nostre capacità end-to-end 5G includono:

- Fabbricazione PCB avanzata per applicazioni FR1 (sub-6 GHz) e FR2 (onde millimetriche)

- Assemblaggio SMT di precisione che supporta componenti RF a passo fine e BGA con passo 0,4 mm

- Test e caratterizzazione RF fino a 110 GHz per validare perdita di inserzione, perdita di ritorno e isolamento

- Simulazione e gestione termica per array di amplificatori di potenza impacchettati densamente

- Test di pre-conformità EMI/EMC che riducono il rischio di fallimenti normativi

- Assemblaggio chiavi in mano completo dalle schede nude attraverso moduli programmati e testati

La nostra expertise 5G, combinata con capacità di produzione verticalmente integrate, consente cicli di sviluppo più rapidi, una qualità del prodotto migliorata e un rischio della catena di approvvigionamento ridotto – accelerando il tuo percorso verso la leadership di mercato nell'infrastruttura wireless di prossima generazione.