La rivoluzione 5G richiede una densità di circuito senza precedenti – le unità radio delle stazioni base impacchettano 64+ elementi antenna, ciascuno che richiede un routing RF preciso e interconnessioni a impedenza controllata in aree di scheda a malapena di 300 mm quadrati. La tecnologia PCB tradizionale semplicemente non può raggiungere questa densità mantenendo l'integrità del segnale alle frequenze delle onde millimetriche.

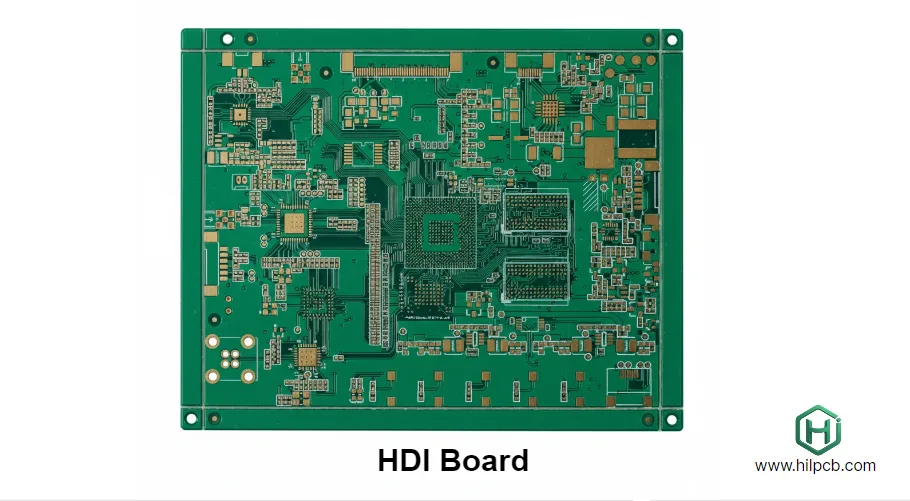

La tecnologia delle schede HDI risolve questa sfida attraverso microvia perforate al laser, dielettrici ultra-sottili e materiali alta frequenza avanzati che abilitano densità di routing 3-5 volte superiori agli approcci multistrato convenzionali. Presso HILPCB, produciamo schede HDI per applicazioni wireless, 5G, radar e digitali ad alta velocità esigenti insieme alla nostra gamma completa di laminati Rogers e substrati PTFE. I nostri servizi integrati coprono l'ottimizzazione del design, la fabbricazione di precisione e l'assemblaggio completo per sistemi RF complessi.

Ottimizzazione delle prestazioni RF nei design di schede HDI

Impedenza controllata nel routing ad alta densità

Mantenere un'impedenza precisa di 50 ohm o differenziale diventa significativamente più impegnativo nelle schede HDI dove dielettrici sottili e tracce fini creano tolleranze di produzione più grandi come percentuale dei valori target.

Strategie di controllo dell'impedenza:

Le schede convenzionali utilizzano dielettrici di 0,100 mm o più spessi tra gli strati di segnale e i piani di riferimento – fornendo ampie finestre di tolleranza. Gli strati di costruzione HDI possono essere solo di 0,050 mm di spessore, dove una variazione di spessore di 0,010 mm rappresenta il 20% invece del 10% di deviazione – raddoppiando la variabilità dell'impedenza.

Ciò richiede un controllo di processo più stretto. Il nostro processo di laminazione sequenziale mantiene tolleranze di spessore del dielettrico di ±0,008 mm specificamente per i design alta velocità critici per l'impedenza. Il controllo del peso del rame diventa altrettanto critico – specifichiamo e verifichiamo ±10% di spessore del rame rispetto alla tolleranza standard del ±20%.

Utilizza il nostro strumento di calcolo dell'impedenza per la pianificazione preliminare dello stackup, sebbene la validazione finale richieda l'analisi del nostro team di ingegneria dei tuoi materiali specifici e tolleranze di produzione.

Eliminazione degli stub di via attraverso il design di microvia cieche

Gli stub di via – la porzione inutilizzata delle via through che si estende oltre il loro punto di connessione – creano discontinuità di impedenza e riflessioni del segnale che degradano le prestazioni ad alta frequenza. A funzionamento di 10+ GHz, anche stub di 0,2 mm causano un degrado misurabile.

Tecniche di minimizzazione degli stub:

Le microvia cieche che collegano solo gli strati necessari eliminano completamente gli stub. Un segnale che passa dallo strato 1 allo strato 3 utilizza una microvia che si ferma allo strato 3 – nessun rame che si estende al fondo della scheda creando riflessioni di stub.

La back-drilling rimuove gli stub di via dalle via through quando le via cieche si rivelano non fattibili, sebbene ciò aggiunga costo e complessità. La capacità nativa delle via cieche di HDI fornisce una soluzione più pulita per la maggior parte delle applicazioni.

Abbiamo misurato miglioramenti dei parametri S di 3-5 dB a 20 GHz eliminando gli stub di via nelle schede degli amplificatori di potenza RF – traducendosi direttamente in una maggiore potenza di uscita ed efficienza.

Selezione dei materiali per applicazioni a onde millimetriche

Le frequenze 5G che si estendono a 28 GHz e oltre richiedono materiali con proprietà elettriche stabili e basse perdite – caratteristiche che i laminati FR-4 convenzionali non forniscono.

Opzioni di materiali avanzati:

La serie Rogers RO4000 combina una lavorazione compatibile con HDI con un'eccellente stabilità elettrica. Incorporiamo abitualmente RO4350B o RO4835 nelle strutture di costruzione HDI, fornendo una tangente di perdita Df = 0,0037 a 10 GHz – cinque volte perdite inferiori rispetto al FR-4.

Materiali a base PTFE come i substrati Teflon offrono perdite ancora più basse ma richiedono una lavorazione HDI specializzata. Abbiamo sviluppato stackup ibridi utilizzando PTFE per gli strati RF critici mentre impieghiamo poliammide per il routing digitale denso – ottimizzando prestazioni e costo.

La corrispondenza dello spessore del materiale tra le sezioni RF e digitali previene la deformazione durante l'assemblaggio. Il nostro team di ingegneria modella il comportamento di espansione termica attraverso stackup di materiali misti, prevenendo problemi di affidabilità.

Raggiungere la massima densità di circuito nei layout delle schede HDI

Ottimizzazione della densità delle microvia

Quanto densamente puoi posizionare le microvia determina la densità di routing ottenibile – più via abilitano percorsi più corti e densità di componenti più elevate.

Considerazioni sulla spaziatura delle via:

La nostra capacità di perforazione laser supporta una spaziatura centro-centro delle microvia di 0,25 mm – abilitando il posizionamento di via tra i pallini BGA a passo 0,5 mm. Questa densità si adatta alla maggior parte delle applicazioni wireless e 5G, inclusi gli array di antenne MIMO massivo.

Per requisiti di densità estrema, offriamo una spaziatura di via di 0,20 mm su selezionate combinazioni di materiali. Ciò abilita il routing tra componenti a passo 0,4 mm – comune negli ultimi trasmettitori-ricevitori RF e IC di gestione dell'alimentazione.

La costruzione via-in-pad posiziona le microvia direttamente all'interno dei pad dei componenti, massimizzando la densità per BGA a passo fine. I nostri processi di placcatura del rame e finitura superficiale assicurano una saldatura affidabile dei componenti direttamente sopra microvia riempite.

Riduzione del numero di strati attraverso HDI

La tecnologia delle schede HDI spesso riduce il numero totale di strati rispetto al raggiungimento di una densità equivalente con approcci convenzionali – abbassando i costi migliorando allo stesso tempo le prestazioni elettriche.

Esempi di ottimizzazione degli strati:

Una scheda convenzionale a 12 strati per una radio 5G small cell potrebbe essere implementata come un design HDI a 8 strati. Sebbene l'HDI costi di più per strato, eliminare quattro strati fornisce tipicamente una riduzione del costo totale del 20-30% riducendo allo stesso tempo lo spessore della scheda del 40% – vantaggioso per installazioni con vincoli di spazio.

Le reti di distribuzione dell'alimentazione dense guidano il numero di strati nei design convenzionali. La capacità di routing a linea fine dell'HDI – supportiamo abitualmente tracce di 0,05 mm – abilita un'adeguata distribuzione dell'alimentazione con meno strati dedicati. Questa capacità di routing liberata accoglie più tracce di segnale per strato.

Il nostro team di ingegneria esegue studi di fattibilità del routing durante la quotazione iniziale. Modelliamo sia approcci convenzionali che HDI, fornendo valutazioni realistiche della riduzione ottenibile del numero di strati e delle implicazioni di costo associate.

Conservazione dell'integrità del segnale nel routing ad alta densità

Inserire più circuiti in aree più piccole solleva preoccupazioni di diafonia e EMI che devono essere gestite attivamente.

Bilanciamento densità vs. prestazioni:

Mantieni un adeguato spaziatura delle tracce anche quando la capacità HDI permette un routing più stretto. Per segnali analogici o RF sensibili, raccomandiamo una spaziatura minima di 0,15-0,20 mm nonostante la capacità per 0,05 mm – prevenendo che la diafonia degradi le prestazioni.

Il posizionamento strategico delle via di massa fornisce schermatura RF tra tracce adiacenti. Le nostre regole di design inseriscono automaticamente via di massa ogni 5-10 mm lungo i percorsi RF critici, creando recinzioni di via che riducono l'accoppiamento di 15-20 dB.

Il routing di coppie differenziali richiede un'attenta corrispondenza della lunghezza specialmente con le interconnessioni HDI più corte. La tolleranza diventa basata sulla percentuale – corrispondere ±0,1 mm su una lunghezza totale di 5 mm risulta molto più impegnativo che su route convenzionali di 50 mm. La nostra produzione mantiene una corrispondenza di ±0,05 mm attraverso il controllo di incisione di precisione.

Processi di produzione avanzati di schede HDI per applicazioni RF

Laminazione sequenziale con materiali misti

Combinare laminati ad alta frequenza con materiali standard in una singola scheda HDI richiede una lavorazione specializzata per accomodare diverse proprietà termiche e meccaniche.

Integrazione di materiali ibridi:

I disallineamenti del coefficiente di espansione termica (CTE) tra i materiali creano stress durante la laminazione e l'assemblaggio. Il PTFE mostra un'espansione di 50-70 ppm/°C mentre la poliammide mostra 12-16 ppm/°C – tre volte inferiore. Questo disallineamento può causare deformazione o delaminazione.

Utilizziamo tecniche di costruzione transizionali – cambiando gradualmente i materiali su più strati piuttosto che interfacce brusche. Ciò distribuisce lo stress e previene punti di guasto concentrati. La selezione del prepreg influisce criticamente sulla distribuzione dello stress – specifichiamo prepreg a basso flusso che minimizzano la migrazione del materiale durante la pressatura.

L'appiattimento post-laminazione rimuove la deformazione residua prima della lavorazione degli strati esterni. I cicli di pressatura sotto vuoto a temperatura elevata rilassano le sollecitazioni interne che altrimenti influenzerebbero l'accuratezza di registrazione durante i successivi passi del processo.

Ottimizzazione dei parametri di perforazione laser per materiali RF

Materiali diversi richiedono parametri di perforazione laser unici per ottenere una formazione di microvia pulita senza danneggiare le aree circostanti.

Perforazione specifica per materiale:

I laminati Rogers si perforano diversamente dal FR-4 a causa del contenuto di carica ceramica. Abbiamo caratterizzato la potenza laser ottimale, la larghezza dell'impulso e la frequenza di ripetizione per ogni materiale alta frequenza che processiamo – assicurando pareti di via pulite e zone termicamente alterate minime.

I materiali PTFE richiedono la perforazione laser UV piuttosto che i laser CO2 che utilizza il FR-4. I nostri sistemi laser duali gestiscono stackup ibridi contenenti sia strati PTFE che poliammidi, ottimizzando i parametri per ogni tipo di materiale.

I processi di desmear devono rimuovere i residui di perforazione senza attaccare i delicati materiali RF. Utilizziamo il desmear al plasma sulle schede HDI avanzate – fornisce una pulizia superiore rispetto al desmear chimico essendo allo stesso tempo più delicato sui substrati sensibili.

Placcatura del rame per prestazioni ad alta frequenza

La rugosità superficiale delle tracce di rame influisce direttamente sulle perdite RF a frequenze multi-gigahertz attraverso le interazioni dell'effetto pelle.

Lavorazione del rame a bassa rugosità:

Fogli di rame a trattamento inverso con texture superficiale ridotta minimizzano le perdite di inserzione alle frequenze delle onde millimetriche. Specifichiamo rame HVLP (profilo molto basso) e HVLP2 (profilo ultra basso) per gli strati di segnale RF – riducendo le perdite di 0,5-1,0 dB per metro a 28 GHz rispetto al rame standard.

La levigatezza del rame elettroplaccato dipende dalla chimica di placcatura e dalla densità di corrente. Le nostre ricette di placcatura ottimizzate producono una rugosità superficiale di 1-2 micron – adeguata per frequenze fino a 40 GHz. Frequenze più elevate possono beneficiare di un trattamento superficiale aggiuntivo.

La selezione del peso del rame bilancia le prestazioni elettriche con la risoluzione di incisione. Utilizziamo tipicamente rame 0,5 oz per le tracce RF nelle schede HDI – fornendo una conduttività adeguata abilitando allo stesso tempo una risoluzione di caratteristiche fini. Il rame più pesante sugli strati di alimentazione utilizza la tecnologia rame pesante applicata selettivamente dove necessario.

Test e assicurazione della qualità per schede HDI RF

Verifica con analizzatore di rete

Il test elettrico delle schede RF richiede più di semplici controlli di continuità – le prestazioni RF effettive devono essere caratterizzate.

Capacità di test RF:

La riflettometria nel dominio del tempo (TDR) misura l'impedenza lungo ogni linea di trasmissione, catturando discontinuità invisibili ai test DC. Testiamo con TDR tutte le tracce a impedenza controllata sulle schede RF, verificando la conformità entro ±10% dell'impedenza target.

Le misurazioni dei parametri S caratterizzano la perdita di inserzione, la perdita di ritorno e la diafonia attraverso le gamme di frequenza. Questi dati convalidano che le variazioni del processo di produzione non hanno degradato le prestazioni RF al di sotto delle soglie accettabili. Manteniamo analizzatori di rete vettoriali per misurazioni fino a 40 GHz.

L'integrazione con i nostri servizi di assemblaggio SMT abilita test RF funzionali delle schede completate – convalidando le prestazioni in condizioni operative reali piuttosto che la sola caratterizzazione della scheda nuda.

Analisi in sezione trasversale per la qualità delle via

I test distruttivi attraverso il microsezionamento rimangono essenziali per convalidare l'affidabilità delle microvia nelle applicazioni RF esigenti.

Valutazione delle microsezioni:

Il riempimento completo in rame delle microvia cieche si rivela critico per l'affidabilità RF. Esaminiamo sezioni trasversali di campioni a ingrandimenti 200-400x, misurando la percentuale di riempimento delle via e identificando eventuali vuoti che potrebbero causare guasti intermittenti. La specifica target richiede >95% di riempimento per l'accettazione della produzione.

La qualità dell'interfaccia tra i materiali indica l'efficacia della laminazione. Una buona adesione mostra transizioni di resina senza soluzione di continuità tra gli strati; una cattiva adesione rivela lacune o inizio di delaminazione che potrebbero crescere durante il ciclaggio termico.

La verifica dello spessore del rame assicura l'uniformità della placcatura attraverso i pannelli e un peso adeguato nelle tracce RF per i requisiti di portata di corrente. Misurazioni in più posizioni del pannello catturano la deriva del processo prima che influisca sulle prestazioni elettriche.

Test ambientali e di affidabilità

Le apparecchiature RF spesso operano in condizioni impegnative dove il ciclaggio termico e l'esposizione all'umidità potrebbero degradare le prestazioni.

Programmi di validazione dell'affidabilità:

Il ciclaggio termico da -40°C a +125°C per 500-1000 cicli simula anni di stress operativo in tempi accelerati. Monitoriamo i parametri delle prestazioni RF durante tutto il ciclaggio – non solo la continuità elettrica – catturando il degrado delle prestazioni che potrebbe sfuggire ai semplici test pass/fall.

L'immagazzinamento ad alta temperatura a 150°C per 500-1000 ore sollecita i sistemi di materiali e le interfacce rame-dielettrico. Questo identifica difetti di produzione latenti o incompatibilità di materiali che potrebbero causare guasti prematuri in campo.

I test combinati temperatura-umidità-polarizzazione (85°C/85%UR con tensione applicata) rivelano tendenze alla migrazione elettrochimica nei circuiti a linea fine. La nostra costruzione di schede multistrato include un'adeguata copertura della maschera saldante e opzioni di rivestimento conforme che prevengono la migrazione anche sotto una severa esposizione all'umidità.

Scegliere partner di produzione di schede HDI per applicazioni RF

Competenza ingegneristica specifica RF

I produttori HDI generici potrebbero mancare di esperienza con materiali e considerazioni di progettazione critiche per le applicazioni wireless.

Capacità RF di HILPCB:

Il nostro team di ingegneria include specialisti RF con esperienza in wireless 5G, radar automobilistico, comunicazioni satellitari e sistemi militari. Questa competenza informa le revisioni del design, aiutando a ottimizzare il tuo layout sia per le prestazioni elettriche che per la resa di produzione.

Manteniamo la lavorazione PCB alta frequenza come capacità principale piuttosto che lavoro specializzato occasionale. Ciò significa tempi di consegna più brevi, migliore controllo del processo e capacità di risoluzione dei problemi più profonda quando sorgono sfide.

L'inventario dei materiali include laminati Rogers, Taconic, PTFE e a riempimento ceramico specificamente per applicazioni RF. Non abbiamo bisogno di ordinare materiali speciali per ogni progetto RF – riducendo i tempi di consegna di 1-2 settimane rispetto ai concorrenti.

Servizi completi chiavi in mano per sistemi wireless

I sistemi RF richiedono processi di assemblaggio e test specializzati che i produttori contrattuali generici potrebbero non supportare.

Assemblaggio RF integrato:

I nostri servizi di assemblaggio chiavi in mano gestiscono moduli RF completi inclusa la fabbricazione della scheda, il posizionamento dei componenti, l'installazione dei connettori RF e il fissaggio degli schermi. Questo approccio a fonte singola semplifica la logistica e fornisce una responsabilità qualità unificata.

La profilatura della rifusione specializzata per i componenti RF assicura l'affidabilità senza danni termici. Manteniamo ricette per filtri LTCC, dispositivi SAW, amplificatori di potenza e altri componenti RF sensibili – convalidate attraverso analisi fisica distruttiva e test funzionali.

I test funzionali RF convalidano la potenza di trasmissione, la sensibilità di ricezione e le emissioni spurie – confermando che le variazioni di produzione non hanno compromesso le prestazioni del sistema. Abbiamo sviluppato fixture di test personalizzate per numerosi protocolli wireless inclusi WiFi, 5G NR e sistemi proprietari.

Certificazioni di qualità ed esperienza del settore

Molte applicazioni RF servono industrie regolamentate o applicazioni critiche per la sicurezza che richiedono processi di qualità documentati.

Certificazioni rilevanti:

La certificazione ISO 9001:2015 dimostra la maturità del sistema di gestione della qualità. Le nostre procedure documentano ogni passo del processo con tracciabilità dalle materie prime attraverso il test finale – essenziale per i fornitori automobilistici e aerospaziali.

La registrazione ITAR abilita il lavoro su sistemi RF di difesa e militari. Manteniamo la conformità ITAR inclusi aree ad accesso controllato, verifica della cittadinanza dei dipendenti e protocolli di sicurezza dei dati.

L'esperienza specifica del settore conta quando si sviluppano sistemi critici. Abbiamo prodotto schede RF per radar automobilistico (77 GHz e 24 GHz), stazioni base 5G (bande FR1 e FR2), comunicazioni satellitari (banda Ka) e numerosi prodotti di consumo wireless. Questa esperienza aiuta ad anticipare e prevenire problemi che produttori meno esperti potrebbero perdere.