Un preventivo accurato per la produzione di PCB è molto più di un numero: è una diagnosi ingegneristica della fattibilità del progetto, della struttura dei costi e del percorso di costruzione. Se fatto bene, un preventivo identifica il rischio in anticipo (prima che il primo pannello venga tagliato), allinea i materiali e gli stack-up con gli obiettivi di prestazione e mappa il percorso più veloce dal prototipo alla produzione stabile. Che tu stia costruendo moduli RF ad alta frequenza, schede automotive critiche per la sicurezza o prodotti di consumo compatti, questa guida spiega i principali fattori di prezzo, i file di cui abbiamo bisogno e il processo seguito da HILPCB per offrire una qualità affidabile a prezzi competitivi.

1. Perché le quotazioni accurate per la produzione di PCB sono importanti

Quando i progetti superano i limiti, come velocità di trasmissione dati più elevate, densità ridotta, materiali misti, la complessità della produzione aumenta rapidamente. Una citazione rigorosa:

- Vincoli delle superfici in anticipo: bilanciamento del rame, distanze tra trapano e rame, limiti del rapporto d'aspetto, compatibilità della finitura con l'assemblaggio.

- Chiarisce i compromessi: laminati ad alta frequenza vs. FR4 potenziato, backdrill vs. microvie HDI, ENIG vs. ENEPIG per l'incollaggio a filo.

- Stabilizza le tempistiche: tempi di consegna realistici in base ai materiali, ai cicli di laminazione e all'ambito del controllo qualità.

- Riduce il costo totale: ottimizzazione del pannello, scelte di core/preimpregnati standard e riutilizzo degli utensili tra le SKU.

Per le applicazioni RF, automobilistiche e aerospaziali, questa diligenza iniziale spesso evita settimane di re-spin e spese non pianificate.

2. Applicazioni chiave per la produzione di PCB di alta qualità

Offriamo quotazioni e costruiamo in diversi mercati, ognuno con materiali, tolleranze ed esigenze di conformità distinti riuniti nel modello di prezzo:

- Telecomunicazioni e reti: stazioni base 5G, backplane SerDes 25G/56G+, schede RF front-haul/back-haul

- Elettronica automobilistica: ADAS, EV BMS e caricabatterie di bordo, infotainment e telematica

- Industrial Control & Power: PLC, robotica, azionamenti, distribuzione di energia in rame pesante

- Dispositivi medici: imaging, diagnostica, monitoraggio del paziente con tracciabilità e documentazione

- Consumer e IoT: dispositivi indossabili, audio, casa intelligente, con pannellizzazione sensibile ai costi e ad alto rendimento

- Aerospaziale/Difesa: navigazione rigida-flessibile, ibridi digitali/RF ad alta affidabilità

Ogni applicazione influisce sulla scelta del materiale (Dk/Df, Tg), sulla selezione della finitura, sui criteri di accettazione (IPC Classe 2/3) e sulla copertura del test richiesta, visibili all'interno del preventivo.

3. Considerazioni di progettazione per il successo della produzione

Il nostro processo di preventivazione ingegneristico esamina il tuo pacchetto di dati e propone la build più robusta ed economica. Leve chiave:

Stack-up e materiali

- FR4 standard, FR4 ad alta Tg, laminati a bassa perdita (ad es. PTFE/classe Rogers), substrati ad alta termicità.

- Allineare le impedenze agli spessori dielettrici standard e ai pesi del rame per evitare nuclei/preimpregnati esotici.

Controllo dell'impedenza

- Target ±5% con collocamento cedola; documentiamo le geometrie e le convalidiamo tramite TDR.

- Evita transizioni di livello non necessarie; Mantieni stretti i percorsi di ritorno per ridurre al minimo l'inclinazione.

Strategia di perforazione

- Gestisci le proporzioni (spessore del pannello / via finita) per l'affidabilità della placcatura.

- Scegli tra backdrill (rimozione dei tronchetti) e HDI microvias (laser da 0,10 mm) in base alla velocità, alla densità e al budget.

Bilanciamento e deformazione del rame

- Gli stackup simmetrici e il rame uniforme riducono lo stress di piega/torsione e laminazione, fondamentale per l'SMT a passo fine.

Pannellizzazione

- Nesting CAD per massimizzare l'UPS per pannello, i fiducial coerenti e la strategia route-tab che protegge le feature e le castellazioni dei bordi.

Cosa includere nella tua richiesta di offerta (per prezzi più rapidi e accurati): Gerber/ODB++, fresatura e percorso NC, disegno fab (dimensioni, tolleranze), stackup proposto, tabella di impedenza, pesi in rame, maschera/legenda, finitura superficiale, speciali (castellazioni, fresatura in profondità, maschera pelabile), classe di accettazione e tutti i report richiesti (COC/COA, microsezione, TDR).

4. Sfide di produzione nella produzione di PCB complessi

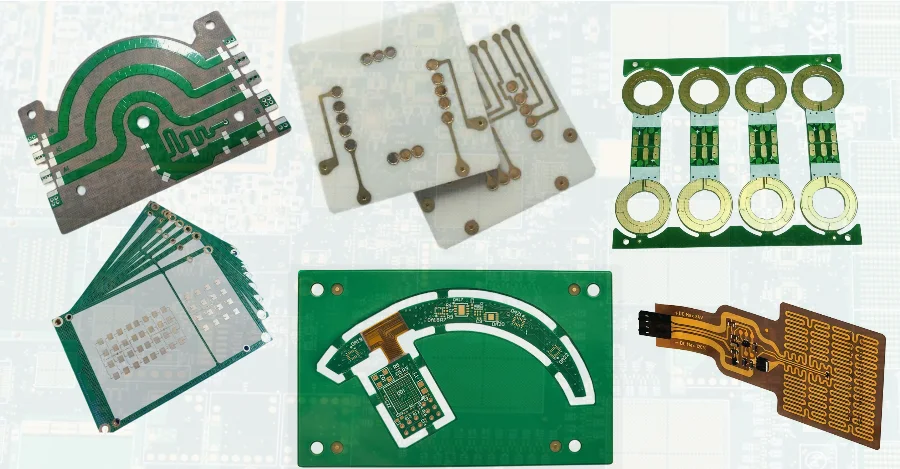

HILPCB combina le massime capacità leader del settore con una produzione ad alto rendimento e ad alta coerenza per PCB complessi tradizionali. Dai prototipi a 2 strati agli [stackup a 64 strati] (/products/multilayer-pcb) e alle schede di rame estremamente pesanti da 20 once, disponiamo sia dell'attrezzatura avanzata che del controllo di processo per affrontare qualsiasi sfida, indipendentemente dal fatto che il tuo progetto richieda una complessità all'avanguardia o una produzione in volume costante.

Numero di strati ultra elevato (fino a 64 strati)

La produzione di PCB ad altissimo numero di strati richiede un'estrema precisione di registrazione e un robusto controllo della laminazione. L'avanzata imaging laser diretto (LDI), la registrazione delle punte a raggi X e le presse di laminazione multi-apertura assistite da vuoto garantiscono un perfetto allineamento da strato a strato tra le laminazioni sequenziali. Per le schede con più di 30 strati, utilizziamo sistemi di resina e stili di vetro ottimizzati per mitigare i rischi CAF (Conductive Anodic Filament) e mantenere le tolleranze dello spessore dielettrico entro ±5-10 μm.

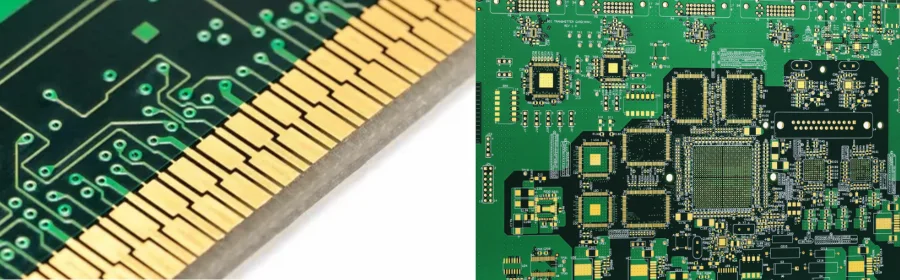

Caratteristiche HDI e Ultra-Fine

Supportiamo progetti HDI fino a qualsiasi interconnessione a strati, con microvie laser da 0,10 mm, configurazioni impilate o sfalsate e via-in-pad riempite e chiuse per passi BGA fino a 0,20 mm. L'imaging a linee sottili fino a 75 μm di traccia/spazio si ottiene utilizzando LDI ad alta risoluzione e processi di incisione ottimizzati. Ciò consente di realizzare progetti ad alta velocità per il 5G, reti ad alta velocità e calcolo avanzato senza compromettere la resa.

Stackup ibridi (RF + digitale + incorporato)

Siamo specializzati in costruzioni a dielettrico misto che combinano materiali RF (Rogers, PTFE, Megtron, Taconic) con FR4 ad alta Tg per sezioni di controllo digitale. La laminazione sequenziale, l'ottimizzazione degli strati di incollaggio e la fresatura a profondità controllata/lavorazione di cavità laser consentono strutture RF precise, componenti incorporati e sacche termiche senza danneggiare gli strati adiacenti, ideali per l'aerospaziale, la difesa e le telecomunicazioni ad alta frequenza(/products/high-frequency-pcb).

Rame estremo e pesante (fino a 20 once)

La nostra capacità di rame pesante estremo supporta uno spessore di rame fino a 20 once (≈ 700 μm) per l'elettronica di potenza, le barre collettrici e gli strati di gestione termica, mentre il nostro processo di rame pesante tradizionale (2-6 once) è ottimizzato per un'elevata resa in applicazioni automobilistiche, industriali e LED. Progettiamo cicli di placcatura robusti, caratteristiche di scarico termico e integriamo soluzioni PCB con anima metallica (MCPCB) per una dissipazione ottimale del calore.

Finiture superficiali e prontezza di assemblaggio

Offriamo finiture ENIG, ENEPIG, Immersion Silver, Immersion Tin, OSP e Hard Gold, ciascuna selezionata per la compatibilità con l'assemblaggio a passo fine, l'incollaggio dei fili o la resistenza alla corrosione. La nostra capacità di maschera di saldatura supporta larghezze minime della diga di 75 μm e un rivestimento LPI ad alta risoluzione per SMT a passo ultrafine. Tutte le schede vengono pulite secondo gli standard di contaminazione ionica per il rivestimento conforme e l'assemblaggio mission-critical.

I punti di forza di HILPCB nell'affrontare queste sfide

- Ampiezza delle capacità: dalle schede a 2 strati a rotazione rapida alla laminazione sequenziale a 64 strati HDI e al rame estremamente pesante da 20 once

- Attrezzature avanzate: esposizione LDI, perforazione laser UV e CO₂, allineamento del trapano a raggi X, automatizzato tramite riempimento e planarizzazione, CNC di precisione e fresatura laser

- Controllo di processo: monitoraggio SPC in ogni fase critica, AOI su ogni strato, analisi della sezione μ, convalida del coupon di impedenza

- Certificazioni e standard: IPC Classe 2/3, ISO 9001:2015, IATF 16949, UL, RoHS/REACH

- Competenza ingegneristica: co-progettazione dello stackup, modellazione dell'impedenza, selezione del materiale RF, ottimizzazione DFM durante la fase di quotazione

Combinando capacità di produzione estreme senza pari con processi mainstream robusti e ripetibili, HILPCB garantisce che, sia che si tratti di una scheda industriale ad alto volume o di un prototipo unico a 64 strati, verrà consegnato con precisione, affidabilità e qualità leader del settore.

5. Vantaggi in termini di prestazioni di un PCB ben fabbricato

- Integrità del segnale: impedenza strettamente controllata, riflessioni e stub di via ridotti, minore perdita di inserzione/ritorno.

- Stabilità meccanica: basso arco/torsione, interconnessioni robuste (foro passante, cieche/interrate, microvie).

- Affidabilità: scelte di materiale/finitura abbinate all'ambiente (cicli termici, umidità, vibrazioni).

- Conformità e documentazione: IPC Classe 2/3, QMS allineato ISO, UL, ROHS/REACH, con rapporti di misurazione tracciabili.

Una scheda affidabile protegge i margini di progettazione e il marchio.

6. Perché scegliere HILPCB per la produzione di PCB

In HILPCB, ogni progetto inizia con l'ingegneria al centro. Non ci limitiamo a inviarti un prezzo, ma ti forniamo una roadmap tecnica per la producibilità, il controllo dei costi e l'ottimizzazione delle prestazioni. I nostri preventivi includono l'analisi DFM completa, la co-progettazione dello stack-up e strategie integrate di riduzione dei costi come la standardizzazione dei materiali, l'ottimizzazione dei pannelli e gli utensili riutilizzabili. Questo approccio ingegneristico garantisce che il progetto sia pronto per la produzione prima della produzione del primo pannello, risparmiando tempo e budget.

Le nostre capacità produttive spaziano dalla produzione tradizionale agli estremi leader del settore. Siamo in grado di costruire schede da 2 a 64 strati, HDI complessi con microvie impilate o sfalsate, ibridi rigidi-flessibili e rame estremamente pesante fino a 20 once per applicazioni ad alta potenza. L'imaging a linee sottili fino a 75 μm di traccia/spazio, l'instradamento a profondità controllata e la capacità di backdrill preciso ci consentono di soddisfare le esigenze dell'elettronica ad alta frequenza, ad alta velocità e di livello automobilistico con una qualità costante e ripetibile.

Offriamo velocità senza sacrificare la precisione. I prototipi standard possono essere spediti in 24-72 ore, mentre i multistrati complessi sono in genere pronti in 5-7 giorni lavorativi. Ogni scheda viene sottoposta a test elettrici al 100%, AOI su ogni strato e ispezione a raggi X per rilevare eventuali caratteristiche nascoste. Le strutture a impedenza controllata sono verificate al ±5% con TDR e tutti i prodotti soddisfano gli standard IPC Classe 2/3, ISO 9001:2015, IATF 16949, UL e RoHS/REACH. Con HILPCB, ottieni un partner che combina competenza ingegneristica, estrema capacità di produzione e qualità senza compromessi per garantire il successo del tuo progetto.

7. Domande frequenti (FAQ)

Q1: Come si forma il prezzo in un preventivo di produzione di PCB? A: I fattori principali sono la complessità dello stackup, il sistema dei materiali (e il rischio di approvvigionamento), la densità delle funzionalità (traccia/spazio minimo, tipi di via), la finitura, l'utilizzo del pannello e l'ambito del QA. Teniamo conto anche di NRE/tooling e, per HDI, dei conteggi di laminazione sequenziale.

Q2: Cosa posso fare per ridurre i costi senza compromettere le prestazioni? A: Allinea le impedenze agli spessori dielettrici standard, consolida le dimensioni delle vie, evita colori/finiture esotiche della maschera a meno che non sia necessario, bilancia il rame e consente contorni adatti ai pannelli. Proporremo le opzioni nel preventivo.

Q3: Quanto è veloce la preventivazione e la prototipazione? A: Preventivo standard per i disegni entro poche ore; HDI/RF complesso in 4-6 ore dopo la revisione tecnica. I prototipi vengono spediti in 24-72 ore per le build comuni; Multistrati complessi in genere 5-7 giorni.

Q4: Garantisci il controllo dell'impedenza? R: Sì. Progettiamo e posizioniamo i coupon, convalidiamo con TDR e miriamo a una tolleranza del ±5%, con risultati documentati allegati al lotto.

Q5: Puoi supportare l'affidabilità automobilistica/industriale? R: Costruiamo secondo IPC Classe 3 dove richiesto, supportiamo controlli allineati IATF e offriamo QA esteso (cicli termici, umidità, nebbia salina) con tracciabilità completa.

Q6: Ti occupi anche dell'assemblaggio e della catena di fornitura? R: Sì, il nostro servizio chiavi in mano integra la fabbricazione con l'assemblaggio, il test e l'approvvigionamento di componenti autorizzati SMT/THT, riducendo i tempi e i costi totali.