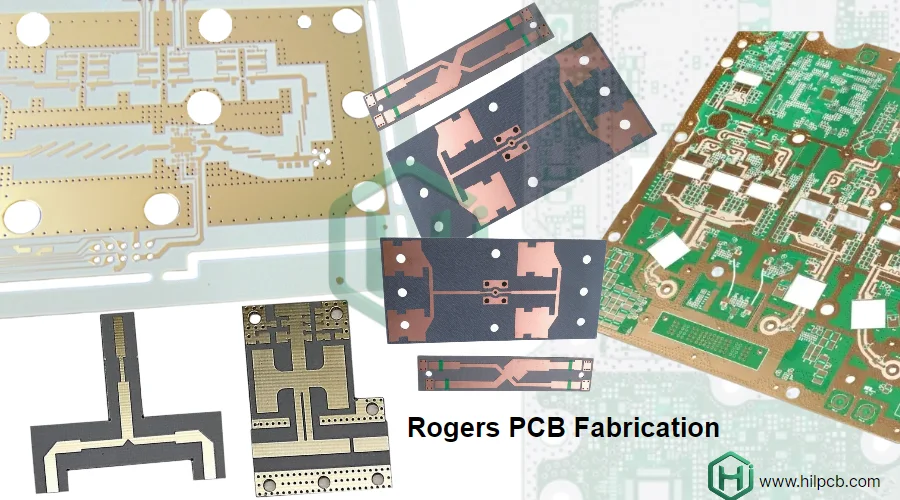

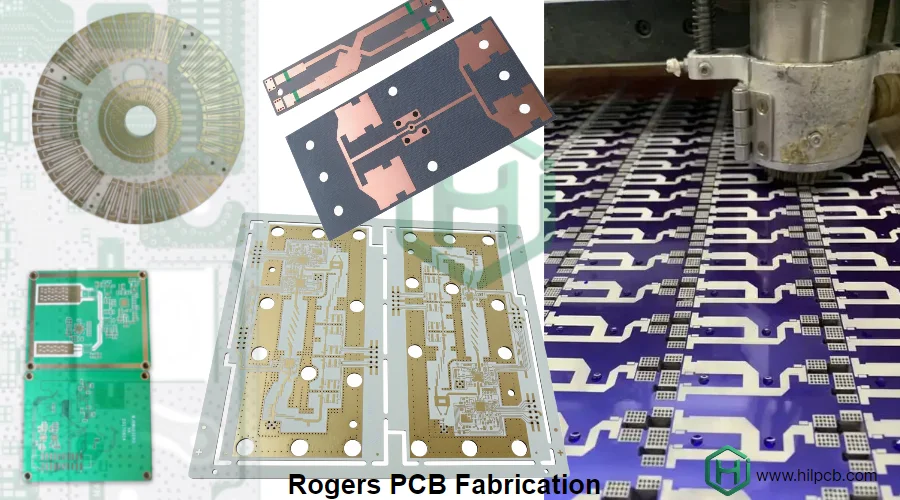

HILPCB Factory è specializzata nella fabbricazione e assemblaggio di alta precisione di PCB Rogers, servendo le industrie RF, microonde e 5G con tecnologia di produzione multistrato avanzata. Come produttore elettronico full-service, forniamo soluzioni complete — dal supporto alla progettazione PCB Rogers e prototipazione all'assemblaggio SMT di grandi volumi e all'integrazione di sistema — consentendo ai clienti globali di portare sul mercato più rapidamente prodotti affidabili e ad alte prestazioni.

La nostra competenza ingegneristica garantisce un controllo di impedenza ottimale, stabilità dielettrica e affidabilità termica per applicazioni mission-critical come trasmettitori radar, moduli di comunicazione satellitare e infrastrutture wireless di prossima generazione.

Perché i Materiali Rogers Dominano le Applicazioni PCB ad Alta Frequenza

Nel dominio RF e microonde, dove le frequenze superano diversi gigahertz, anche minime incosistenze dielettriche possono degradare le prestazioni. I materiali Rogers superano il FR-4 convenzionale grazie al loro basso fattore di perdita, costante dielettrica stabile e tolleranza di spessore stretta, consentendo un controllo di impedenza preciso su interconnessioni ad alta velocità.

- Bassa Perdita Dielettrica (Df 0,001–0,003): Riduce la perdita di inserzione e la distorsione del segnale in lunghe linee di trasmissione.

- Stabilità Dielettrica: I materiali Rogers mantengono una Dk prevedibile attraverso gli intervalli di temperatura e frequenza, vitale per i progetti di antenne a matrice in fase e onde millimetriche.

- Affidabilità Termica e Meccanica: Bassa CTE dell'asse Z previene la crepatura dei vias durante i cicli termici, mentre l'alta Tg (>280 °C) assicura la compatibilità con la saldatura senza piombo.

- Resistenza all'Umidità: Assorbimento minimo (<0,2%) mantiene le prestazioni elettriche costanti in ambienti esterni o aerospaziali.

Queste proprietà rendono i PCB Rogers ideali per i progetti PCB ad alta frequenza, HDI PCB e PCB multistrato che richiedono prestazioni stabili a frequenze GHz e onde millimetriche.

Tecniche Avanzate di Fabbricazione PCB Rogers per Applicazioni ad Alta Frequenza

Presso HILPCB Factory, la fabbricazione di PCB Rogers segue un flusso di lavoro precisamente progettato — combinando scienza dei materiali, controllo di processo e ispezione avanzata — per garantire impedenza stabile, bassa perdita di inserzione e prestazioni ad alta frequenza ripetibili dal prototipo alla produzione di massa.

1. Verifica e Preparazione del Materiale

I materiali Rogers richiedono stoccaggio controllato e pretrattamento per preservare la stabilità dielettrica.

- Certificazione del lotto e validazione Dk/Df: Ogni lotto di laminato RO4003C, RO4350B o RT/duroid viene verificato per la tolleranza di spessore dielettrico e ramato.

- Controllo umidità e contaminazione: I pannelli sono stoccati sotto ≤40% UR e cotti sottovuoto prima della lavorazione per eliminare l'assorbimento di umidità.

- Attivazione superficiale: Il trattamento al plasma migliora l'adesione rame-dielettrico — essenziale per substrati in PTFE e caricati con ceramica.

- Conferma dello stackup: La revisione ingegneristica finalizza l'ordine degli strati, i pesi del rame e i piani di riferimento per l'impedenza target.

2. Imaging e Incisione degli Strati Interni

Gli strati interni sono processati utilizzando l'Imaging Diretto Laser (LDI) per una definizione precisa del conduttore:

- Raggiungimento di 25–50 μm linea/spazio per linee di trasmissione a impedenza controllata.

- AOI (Ispezione Ottica Automatizzata) assicura un allineamento perfetto del pattern prima della laminazione.

- Il trattamento all'ossido o alternativo all'ossido migliora l'adesione per la legatura multistrato.

3. Laminazione e Integrazione Stackup Ibrido

I laminati Rogers spesso si combinano con materiali PCB FR4 per bilanciare costi e prestazioni.

- I materiali a base PTFE utilizzano laminazione a bassa pressione, riscaldamento lento per prevenire il flusso di resina.

- I materiali caricati con ceramica (RO6002, RO4835) richiedono uniformità di pressione precisa per evitare microfratture.

- I laminati termoindurenti TMM supportano la laminazione multistrato standard, offrendo rigidità meccanica e bassa CTE.

La laminazione sequenziale supporta costruzioni ibride RF/digitali trovate in stazioni base 5G, radar e payload satellitari.

4. Perforazione, Desmear e Metallizzazione dei Vias

La precisione della perforazione influisce direttamente sull'impedenza e sull'affidabilità:

- La perforazione laser forma microvias ciechi o sepolti (≥75 μm di diametro) per strutture compatte HDI PCB.

- La perforazione meccanica con punte diamantate previene la delaminazione in materiali ceramici o TMM.

- Il desmear al plasma assicura pareti dei vias pulite senza erosione dielettrica.

- La placcatura pulsata raggiunge un riempimento uniforme del rame in vias ad alto rapporto d'aspetto (fino a 10:1).

La coerenza dei vias e l'integrità del rame assicurano affidabilità a lungo termine per circuiti a onde millimetriche.

5. Patterning degli Strati Esterni e Finitura

Gli strati di rame esterni sono imageati e incisi utilizzando la stessa precisione LDI per mantenere il controllo dell'impedenza.

- La contro-perforazione rimuove i monconi di via inutilizzati, minimizzando le riflessioni nelle coppie differenziali o ad alta velocità.

- Le finiture superficiali come ENIG, argentatura a immersione o oro duro vengono applicate in base alle esigenze di assemblaggio.

- La definizione della maschera saldante evita le aree RF e le aperture delle antenne, preservando l'uniformità dielettrica.

6. Controllo di Impedenza, Test e Validazione

Ogni lotto subisce modellazione e verifica dell'impedenza prima della spedizione:

- Modellazione con risolutore di campo 3D calibrata sui dati Dk/Df misurati.

- Monitoraggio in linea del processo di spessore del rame, profondità di incisione e spaziatura dielettrica.

- I coupon di Reflectometria nel Dominio del Tempo (TDR) convalidano la tolleranza di impedenza di ±5 %.

- L'ispezione in sezione trasversale e microsezione conferma la larghezza della traccia e la qualità dei vias.

Questo sistema a ciclo chiuso assicura prestazioni elettriche ripetibili in tutte le costruzioni di PCB Rogers. La fabbricazione di PCB Rogers di HILPCB Factory combina materiali verificati, laminazione di precisione e validazione rigorosa dell'impedenza per soddisfare gli standard RF e microonde più esigenti. Sia per radar, aerospaziale o attrezzature 5G di prossima generazione, ogni fase del processo — dalla preparazione del substrato alla finitura — è progettata per preservare l'integrità elettrica, la producibilità e la scalabilità per la produzione.

Portafoglio Materiali Rogers presso HILPCB Factory

La nostra libreria di materiali copre l'intera gamma di laminati Rogers per supportare diverse esigenze di frequenza e meccaniche:

| Materiale | Costante Dielettrica (Dk) | Caratteristiche Principali | Applicazioni Tipiche |

|---|---|---|---|

| RO4003C | 3,38 | Conveniente, Dk stabile, basse perdite | Stazioni base, RF IoT |

| RO4350B | 3,48 | Eccellente stabilità dimensionale | Radar automobilistico, moduli RF |

| RO4360G2 | 6,15 | Alta Dk, adatta alla riduzione delle dimensioni | Filtri, accoppiatori |

| RT/duroid 5880 | 2,20 | Dk e perdite ultra-basse | Antenne aerospaziali, satellitari |

| RT/duroid 6002 | 2,94 | Alta conduttività termica | Amplificatori di potenza |

| TMM3–TMM13i | 3,27–12,85 | Compositi termoindurenti, bassa CTE | Circuiti a microonde ad alta densità |

| RO4835 | 3,48 | Resistente all'ossidazione, compatibile senza piombo | Trasmettitori-ricevitori 5G, sistemi di difesa |

Manteniamo scorte in pesi di rame standard (½–2 oz) e spessori dielettrici (0,25–1,5 mm) per consentire una prototipazione e produzione rapida senza ritardi.

Qualità, Affidabilità e Test Ambientali

Il framework di qualità di HILPCB Factory è costruito attorno agli standard IPC, ISO e MIL, garantendo che ogni PCB Rogers soddisfi criteri elettrici e meccanici rigorosi.

- Test Elettrici: Verifica di continuità, isolamento e impedenza al 100 %.

- Stress Termico e Ciclatura: Da −55 °C a +150 °C per l'affidabilità delle interconnessioni.

- Analisi in Sezione Trasversale: Conferma l'uniformità della placcatura e l'integrità del legame degli strati.

- Resistenza Ambientale: Test di umidità 85 °C/85% UR ed esposizione alla nebbia salina.

- Validazione delle Prestazioni RF: Perdita di inserzione e di ritorno misurate fino a 67 GHz utilizzando analizzatori di rete vettoriali.

Questi processi garantiscono la coerenza delle prestazioni tra la produzione di prototipi e assemblaggio di grandi volumi.

Soluzioni di Assemblaggio Integrate per Circuiti a Base Rogers

Come produttore elettronico full-service, HILPCB Factory combina la fabbricazione avanzata di PCB con servizi completi di assemblaggio chiavi in mano.

- Assemblaggio SMT: Capace di posizionare BGAs 01005 e passo 0,3 mm su schede ad alta frequenza.

- Tecnologia Mista: Integrazione di through-hole e SMT a passo fine per moduli ibridi.

- Schermatura RF e Ottimizzazione del Reflow: Profili termici controllati prevengono la deformazione del materiale e mantengono l'integrità dei giunti saldati.

- Test Funzionali e RF: La validazione a fine linea assicura che le schede raggiungano gli obiettivi specificati di guadagno, figura di rumore e perdita di ritorno.

Questo approccio integrato minimizza i passaggi tra fornitori, accelera la consegna e assicura la piena responsabilità dalla fabbricazione del substrato all'assemblaggio del sistema.

Partner con HILPCB Factory per l'Eccellenza nella Fabbricazione di PCB Rogers

Presso HILPCB Factory, andiamo oltre la fabbricazione — forniamo prestazioni. La nostra capacità end-to-end, che abbraccia l'esperienza sui materiali, il controllo dei processi ad alta frequenza e l'assemblaggio di precisione, ci rende un partner affidabile per gli innovatori globali nell'elettronica 5G, aerospaziale e della difesa.

- Servizio completo: Fabbricazione PCB Rogers + assemblaggio + test

- Qualità certificata: Conformità ISO 9001, IATF 16949 e IPC Classe 3

- Collaborazione ingegneristica: Modellazione dell'impedenza e supporto DFM dall'inizio alla fine

- Tempi di consegna rapidi: Prototipi in 24–48 ore e produzione di volume scalabile

- Consegna affidabile: Logistica globale e prestazioni puntuali superiori al 98%

Partner con HILPCB Factory per raggiungere una qualità, velocità e affidabilità senza pari nella fabbricazione di circuiti ad alta frequenza.