Выбор материала определяет надежность, стоимость и производительность каждой подложки HDI PCB. Использование неправильного ламината - как стандартный FR-4 в высокотемпературных средах - может привести к преждевременному отказу, в то время как чрезмерное указание полиимида ненужно увеличивает затраты.

В HILPCB мы производим HDI платы, используя полный спектр подложек - от экономичных ламинатов FR4 до решений высокой теплопроводности и гибридных RF стекинг. Когда требуется RF производительность, мы используем HDI-совместимые низкопотерь органические материалы (например, смеси PTFE или углеводород/керамикой наполненные ламинаты) в смешанных стекингах. Наш опыт через тысячи проектов обеспечивает сбалансированные решения, которые удовлетворяют электрическим, тепловым и механическим требованиям без перерасхода.

Выбор подложки HDI для надежности микропереходов (Tg, CTE, смола, фольга и процесс)

Надежность микропереходов находится в сердце производительности HDI. Химия подложки, стиль стекла, профиль медной фольги и окна процесса совместно определяют, выживут ли stacked микропереходы пайку оплавлением и полевые циклы.

1) Tg и система смолы

- FR-4 (HDI класс, Tg 150–170 °C): адекватен для большинства потребительских/промышленных плат; выбирайте низкопоточные, низкоусадочные смолы, чтобы ограничить рост полостей и рецессию смолы вокруг переходов.

- Высокий Tg FR-4 (≥180 °C): добавляет тепловой запас для бессвинцовой пайки оплавлением, тяжелых медных зон или умеренных температур под капотом; улучшает стабильность площадок/переходов.

- Полиимид (>250 °C): для непрерывных высокотемпературных или суровых сред; требуются более высокие температуры отверждения и более строгий контроль влажности.

2) Согласование CTE и стиль стекла

- Цельтесь в контроль CTE по толщине, чтобы уменьшить расширение по оси Z при пайке оплавлением. Стили развернутого стекла минимизируют искажение, вызванное переплетением, и смолонасыщенные карманы, которые напрягают микропереходы.

- Для stacked переходов комбинируйте низкие CTE диэлектрики рядом с отверстиями переходов с контролируемым балансом меди, чтобы уменьшить изгиб/скручивание.

3) Медная фольга и профиль

- Используйте низкопрофильную/очень низкопрофильную (LP/VLP) фольгу на высокоскоростных слоях, чтобы сдерживать потери и уменьшать напряжение на границе раздела медь-смола.

- Для силовых слоев более тяжелая медь допустима, но балансируйте веса меди симметрично, чтобы избежать коробления, которое раскалывает stacked переходы.

4) Архитектура переходов и заполнение

- Предпочитайте ступенчатые стеки для стоимость-чувствительных проектов; stacked приемлемо со смоляным или медным заполнением и строгим контролем гальваники.

- Указывайте смолой заполненные микропереходы и VIPPO (via-in-pad гальванизированный поверх) при мелком шаге BGA, чтобы минимизировать индуктивность и риск коллапса.

5) Ламинирование и сверление

- Последовательное ламинирование с контролируемыми тепловыми профилями уменьшает кумулятивное напряжение.

- Параметры лазера (энергия, длительность импульса) должны соответствовать химии смолы; пережиг индуцирует карбонизацию и слабые интерфейсы.

- Обратное сверление только сквозных переходов, которые создали бы остатки - не обратное сверление микропереходов.

6) Квалификация и мониторинг

- Используйте IST/тепловое циклирование (например, 6× пайка оплавлением + циклы −40/125 °C) с поперечными сечениями, чтобы подтвердить отсутствие межфазного разделения.

- Добавьте TDR на уровне купонов и микросекцию на каждой панели; отслеживайте CpK для заполнения отверстий и толщины воротника.

7) Типичные шаблоны стекинга HDI (Примеры)

- Мобильные/Носимые: Сердечник FR-4 HDI класса + VLP фольги; 1–2 buildup на сторону; ступенчатые микропереходы; отделка ENIG.

- Промышленные/Авто (умеренная темп.): Сердечник высокий Tg FR-4; более тяжелые медные шины; смолой заполненный VIPPO под BGA; 2× buildup одна сторона.

- RF-улучшенный HDI: Гибрид с низкопотерь сердечниками (например, RO4350B) только на RF слоях; остальное FR-4/высокий Tg; поддерживать совместимые циклы прессования.

Этот подход связывает выбор материала напрямую с выживаемостью микропереходов, обеспечивая надежность HDI через сборку и стресс жизненного цикла.

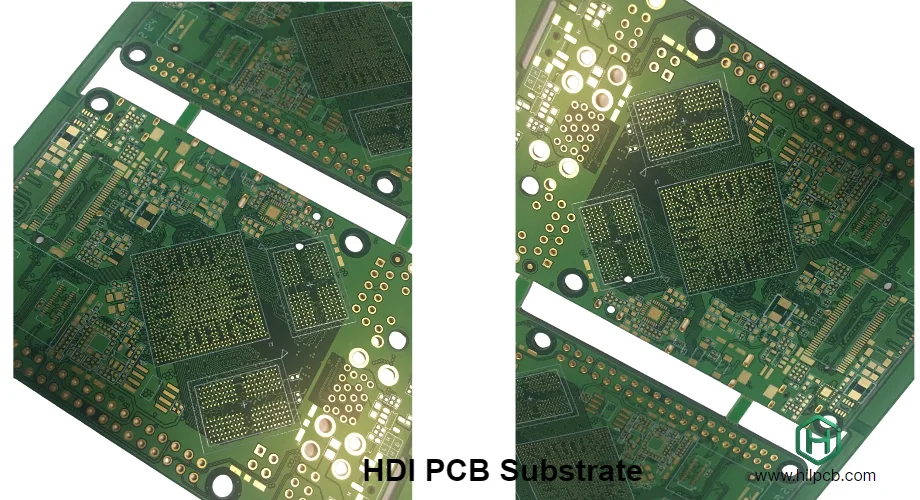

FR-4: Стандарт для экономичных HDI плат

Модифицированный FR-4 остается наиболее распространенным основным материалом HDI из-за его баланса цены, стабильности и технологичности. FR-4 HDI класса обеспечивает превосходный отклик на лазерное сверление, контроль размеров и оптимизацию выхода.

Типичные преимущества:

- Экономически эффективный: $12–18/м² против $40+ для передовых материалов

- Tg около 150–170 °C, подходит для потребительской и промышленной электроники

- Совместим с бессвинцовыми процессами и последовательным ламинированием

Высокий Tg и беcгалогенные варианты FR-4:

Для более высоких тепловых запасов или нормативного соответствия, высокий Tg ламинаты предлагают Tg ≥180 °C и лучшую механическую стабильность, в то время как беcгалогенные опции соответствуют RoHS/REACH без жертв электрическими свойствами. Оба варианта добавляют только 10–25% стоимости поверх стандартного FR-4, но значительно улучшают долговечность и соответствие.

Полиимид: Для экстремальных тепловых и гибких конструкций

Когда непрерывная работа превышает 150 °C или требуется механическая гибкость, полиимидные подложки превосходят FR-4. Их высокий Tg (>250 °C) и низкий CTE улучшают надежность в суровых средах, таких как аэрокосмическая, автомобильная и промышленные применения.

Преимущества жесткого полиимида:

- Выдерживает пики 200 °C во время пайки или работы

- Превосходная химическая стойкость и размерная стабильность

- Идеален для критически важных и долговечных продуктов

Гибкий полиимид для жестко-гибкого HDI:

Тонкие (25–125 µm) гибкие пленки поддерживают легкие, компактные межсоединения. В сочетании с катаной отожженной медью они предлагают превосходную выносливость на изгиб для носимых устройств, робототехники и медицинских устройств. Наше производство жестко-гибких PCB интегрирует HDI слои с гибкими зонами, чтобы упростить сборку и улучшить надежность.

Специализированные подложки для передовых приложений

Высокочастотные и RF схемы

Для 5G и микроволновых систем низкопотерь HDI-совместимые органические материалы, такие как Rogers RO4350B или RO4835, обеспечивают стабильные диэлектрические характеристики (Df≈0.004). Гибридные стекинги размещают эти материалы только на RF слоях, сохраняя FR-4/высокий Tg в других местах для контроля затрат.

Металлическая основа для управления питанием и теплом

Металлоосновные PCB с алюминиевыми или медными основаниями обеспечивают превосходное рассеивание тепла (1–8 Вт/м·К против ~0.3 для FR-4). Идеальны для LED, преобразователей мощности EV и цепей высокого тока, они обычно используются как отдельные тепловые несущие платы или в гибридных сборках, не как основы buildup HDI.

Подложки IC для сверхвысокой плотности

Когда размеры элементов падают ниже 50 µm, технология подложки IC соединяет PCB и полупроводниковую упаковку. Модифицированные полиимид/эпоксидные системы поддерживают 10+ buildup слоев на сторону и сверхтонкие линии (0.03 mm) для передовых процессоров и AI ускорителей. Наши услуги PCB подложки IC покрывают приложения упаковки 2.5D и fan-out.

Выбор правильного материала: Ключевые соображения

1. Приложение и среда

- <130 °C: Стандартный или высокий Tg FR-4

- 130–150 °C: Высокий Tg или беcгалогенный FR-4

- >150 °C: Полиимид или гибридные стекинги

- Высокая частота (>1 ГГц): HDI-совместимые низкопотерь органические материалы (смеси PTFE/углеводород-керамикой наполненные ламинаты)

2. Стоимость против Производительности

Стоимость материала ~15–25% от общей стоимости HDI. Переход от FR-4 к полиимиду может увеличить общую стоимость на 30–40%. Используйте гибридные стекинги и селективные RF слои, чтобы достичь целей производительности без обновления всех слоев. Иногда добавление 2–4 слоев на FR-4 стоит меньше, чем переход на премиальные материалы.

3. Надежность и сертификация

Критичные к безопасности рынки (автомобильный, аэрокосмический, медицинский) часто оправдывают материалы более высокого класса, чтобы обеспечить долгосрочную стабильность. Для коммерческих продуктов цели гарантии и среда использования больше определяют окончательный выбор, чем пиковые температуры сборки.

Как HILPCB помогает оптимизировать ваш выбор материала HDI

Инженерно-ориентированный выбор материала

Мы сопоставляем рабочие условия, электрические спецификации и стоимостные цели с подложками с правильным Tg, CTE и профилем потерь. Компромиссы объясняются четко - так что вы можете выбирать между FR-4, высоким Tg, полиимидом или гибридными RF опциями с уверенностью.

Прототипирование и валидация

Мы предоставляем малосерийные сборки по нескольким вариантам материалов, чтобы сравнить производительность в реальных условиях использования. Быстрое прототипирование за 10–12 дней помогает проверить надежность микропереходов и RF потери до обязательств к массовому производству.

Последовательные поставки и прослеживаемость

HILPCB закупает исключительно у авторизованных дистрибьюторов и поддерживает полную прослеживаемость материалов. Контролируемое хранение предотвращает поглощение влаги, обеспечивая размерную стабильность и повторяемую обработку для каждой производственной партии.

ЧаВо: Распространенные вопросы о материалах PCB HDI

Могу ли я использовать FR-4 для HDI плат?

Да - большинство проектов ниже 130 °C надежно работают на FR-4 HDI класса. Версии высокого Tg предоставляют дополнительный запас для бессвинцовой пайки оплавлением и силовых цепей.

Когда необходим полиимид?

Выбирайте полиимид для непрерывных высоких температур, агрессивных химикатов или высокой вибрации. Он сохраняет размерную/механическую стабильность, где FR-4 может деградировать.

Можно ли комбинировать разные материалы?

Да. Гибридные стекинги, смешивающие FR-4, высокий Tg и низкопотерь RF ламинаты, балансируют стоимость и производительность. Мы моделируем тепловое/CTE поведение и определяем циклы прессования, чтобы сохранить надежность ламинирования.

Как выбор материала влияет на сборку?

Высокий Tg и полиимид уменьшают коробление через пайку оплавлением; низкопотерь RF слои могут требовать скорректированных профилей пайки. Наша команда сборки предоставляет профили и DFM руководство для каждого набора материалов.

Выбор правильной подложки PCB HDI начинается с надежности микропереходов и целевой среды - затем балансирование стоимости и RF потребностей с гибридными стекингами по мере необходимости. С инженерной поддержкой HILPCB и многоматериальным производством вы можете уверенно строить HDI платы, которые удовлетворяют целям производительности, надежности и бюджета. Свяжитесь с нами для консультации по материалам и индивидуального предложения.