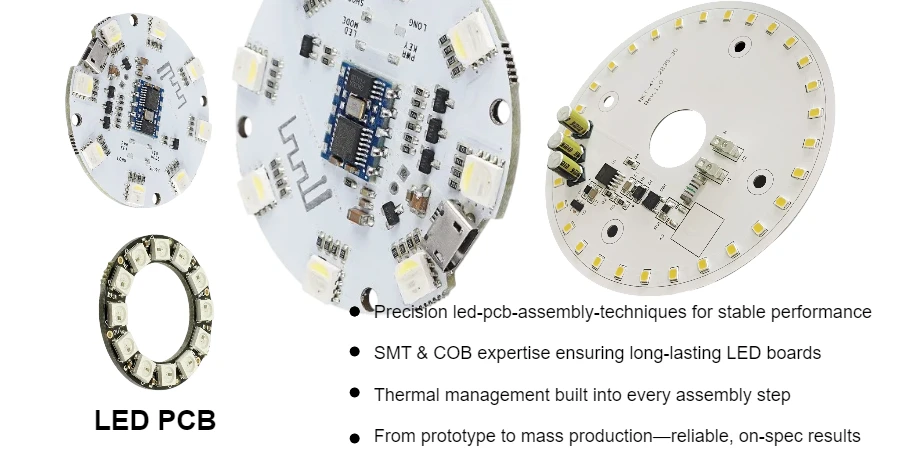

Высокопроизводительные LED-продукты создаются благодаря дисциплинированной сборке, а не догадкам. Как фабрика Highleap PCB Factory — производитель печатных плат + электронная фабрика сборки печатных плат — мы сочетаем анализ DFM, строгий контроль процессов и проверенные в производстве инструменты, чтобы обеспечить повторяемость оптических характеристик, стабильность цвета и долгий срок службы. Для скорости и качества в масштабе наши автоматизированные линии SMT-сборки и комплексная услуга Turnkey Assembly позволяют перейти от прототипа к серийному производству с гарантированной прослеживаемостью и надежностью.

Успешная сборка LED печатных плат решает проблемы тепловыделения, оптики и надежности на каждом этапе. От точного нанесения паяльной пасты до оптимизированного оплавления и COB-монтажа проводов — приведенные ниже методы показывают, как мы обеспечиваем стабильность вашей сборки, чтобы модули выходили с линии яркими, однородными и готовыми к работе в сложных условиях.

Оптимизация нанесения паяльной пасты

Точное нанесение паяльной пасты является основой надежной LED-сборки, особенно для соединений тепловых площадок.

Дизайн трафарета для LED-приложений: Отверстия тепловых площадок требуют тщательной оптимизации баланса покрытия и предотвращения пустот. Обычно мы уменьшаем площадь отверстий до 80-90% от размера площадки, предотвращая избыток пасты, который вызывает наклон светодиодов. Узоры в виде оконных переплетов или перекрестной штриховки делят большие отверстия на меньшие секции, уменьшая образование пустот при сохранении теплопередачи. Закругленные углы отверстий улучшают отделение пасты, особенно для мелкошаговых конструкций.

Выбор и управление пастой: Паяльная паста типа 4 или типа 5 обеспечивает превосходное качество печати для миниатюрных LED-корпусов. Безотмывочные флюсы предотвращают влияние остатков на оптические поверхности. Составы пасты с низким образованием пустот минимизируют тепловое сопротивление под LED-корпусами. Хранение в азоте и автоматизированное управление пастой поддерживают стабильную вязкость. Регулярное тестирование вязкости обеспечивает оптимальное нанесение в течение всего производственного цикла.

Оптимизация параметров печати: Давление, скорость и параметры отделения ракеля значительно влияют на нанесение пасты:

- Скорость печати: 25-50 мм/с для равномерного нанесения

- Давление ракеля: Минимально необходимое для чистого трафарета

- Скорость отделения: 0,5-1,0 мм/с предотвращает растяжение пасты

- Зазор печати: Контактная печать для оптимального переноса

Автоматическая очистка трафарета каждые 10-15 отпечатков поддерживает четкость отверстий. Проверка печати с помощью 3D-инспекции паяльной пасты обеспечивает стабильный объем и размещение.

Стратегии размещения компонентов

Точное размещение светодиодов обеспечивает стабильные оптические характеристики и надежные паяные соединения.

Высокоскоростной монтаж компонентов на поверхность (SMT)

Современное оборудование для установки компонентов обеспечивает необходимую точность для светодиодных матриц:

- Системы визуализации: Камеры, направленные вверх, проверяют ориентацию компонентов перед установкой

- Точность размещения: Повторяемость ±25 мкм для равномерного выравнивания светодиодов

- Контроль усилия: Программируемое усилие установки предотвращает повреждение компонентов или подложки

- Выбор сопел: Специализированные сопла для различных типов корпусов светодиодов

Локальные метки возле светодиодных матриц компенсируют деформацию подложки. Автоматический оптический контроль после установки выявляет ошибки до оплавления. Системы проверки компонентов предотвращают неправильную установку или ошибки полярности.

Ручная и полуавтоматическая сборка

Некоторые светодиодные приложения требуют ручной или полуавтоматической сборки:

- Большие COB-светодиоды, превышающие возможности автоматического оборудования

- Прототипы с частыми изменениями конструкции

- Специализированные компоненты, требующие аккуратного обращения

- Платы со смешанными технологиями и особыми требованиями

Микроскопы обеспечивают точность при ручных операциях. Кондукторы и приспособления улучшают стабильность и скорость. Системы селективной пайки обрабатывают сквозные светодиодные компоненты.

Для компактных, изогнутых или ограниченных по пространству световых модулей мы используем архитектуры Rigid-Flex PCB и плотные компоновки HDI PCB для сохранения выравнивания, уменьшения занимаемой площади и сокращения длины проводников для равномерности тока.

Оплавление для светодиодных печатных плат

Оптимизация температурного профиля балансирует полное расплавление припоя с тепловыми ограничениями светодиодов.

Разработка профиля: Каждая конструкция светодиодной платы требует индивидуальной разработки профиля оплавления:

- Постепенный нагрев (1-2°C/сек) предотвращает тепловой удар

- Зона выдержки активирует флюс и выравнивает температуру

- Зона оплавления обеспечивает полное расплавление припоя без превышения пределов светодиодов

- Контролируемое охлаждение предотвращает напряжение в паяных соединениях

Термопрофилирование с использованием нескольких термопар подтверждает равномерность температуры. Системы регистрации данных фиксируют фактические и целевые температуры. Корректировки профиля компенсируют вариации тепловой массы.

Преимущества азотной атмосферы: Оплавление в инертной атмосфере дает несколько преимуществ:

- Снижение окисления улучшает смачивание припоя

- Возможно снижение пиковых температур благодаря лучшему смачиванию

- Уменьшение пустот под тепловыми подушками

- Улучшение внешнего вида и надежности паяных соединений

Уровень кислорода ниже 100 ppm обеспечивает оптимальные результаты. Анализ затрат и выгод определяет использование азота для конкретных продуктов.

Парофазная пайка: Альтернатива традиционному оплавлению для термочувствительных светодиодов:

- Максимальная температура ограничена точкой кипения жидкости

- Равномерный нагрев независимо от массы компонентов

- Отсутствие окисления в паровой атмосфере

- Идеально подходит для плат с высокой массой или большим количеством слоев

Для мощных светодиодных массивов сочетание оптимизированных профилей с правильной слоистой структурой — таких как субстраты High-Thermal PCB, основания Metal Core PCB (MCPCB) или Ceramic PCB (AlN/Al₂O₃) — снижает температуру перехода и улучшает стабильность светового потока.

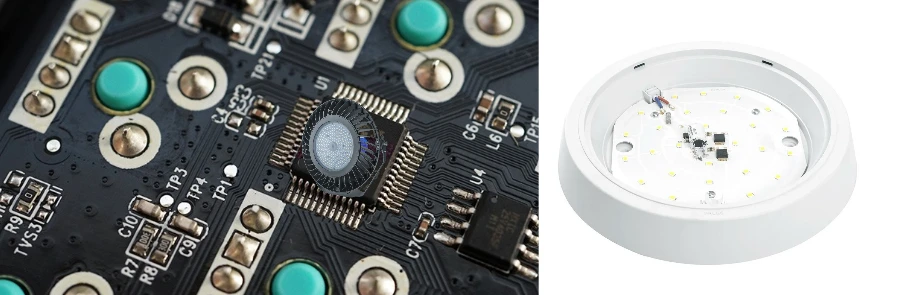

Сборка светодиодов по технологии Chip-on-Board (COB)

Технология COB обеспечивает высокую плотность светодиодных массивов с превосходными тепловыми характеристиками.

Процесс крепления кристалла

Точное размещение и соединение кристалла гарантирует надежность:

- Выбор адгезива: Эпоксидная смола с серебряным наполнителем для теплопроводности и электропроводности

- Контроль нанесения: Одинаковая толщина связующего слоя для теплопередачи

- Размещение кристалла: Точность ±10 мкм для правильного позиционирования проволочных соединений

- Процесс отверждения: Контролируемый нагрев предотвращает напряжение кристалла

Автоматическое оборудование для крепления кристалла обеспечивает массовое производство. Рентгеновский контроль проверяет качество и покрытие связующего слоя. Тестирование на отрыв подтверждает соответствие прочности адгезии спецификациям.

Техники проволочного соединения

Электрические соединения требуют специализированного проволочного монтажа:

- Золотое проволочное соединение: Диаметр 25-50 мкм для применений с малым шагом

- Алюминиевая проволока: Экономичное решение для силовых соединений

- Параметры соединения: Оптимизированные сила, время и ультразвуковая энергия

- Контроль петли: Одинаковые петли проводов предотвращают замыкания

Тестирование на отрыв проволочного соединения гарантирует превышение прочности над спецификациями. Оптический контроль проверяет высоту петли и размещение соединения. Плазменная очистка улучшает адгезию контактных площадок.

Инкапсуляция и нанесение люминофора

Защитная инкапсуляция и люминофорное покрытие завершают сборку COB:

- Силиконовые герметики защищают проволочные соединения от механических повреждений

- Смешивание и нанесение люминофора для генерации белого света

- Техники "дамба и заполнения" контролируют растекание герметика

- УФ- или термическое отверждение в зависимости от выбора материала

Для цветовой согласованности требуется точный контроль концентрации люминофора. Оптическое тестирование подтверждает цветовую температуру и индекс цветопередачи.

Сборка светодиодов с сквозным монтажом

Светодиоды со сквозным монтажом остаются незаменимыми, когда конструкции требуют механической прочности, точного оптического выравнивания или долгосрочной ремонтопригодности. В отличие от чисто SMT-решений, сквозной монтаж надежно фиксирует светодиоды на плате, что делает его предпочтительным выбором для автомобильных фар, промышленных панелей и надежных медицинских устройств.

Волновая пайка — классический метод для массового производства, обеспечивающий полное заполнение отверстий с контролируемым флюсом, предварительным нагревом и качеством пайки в азотной среде. Для плат со смешанными технологиями селективная пайка предлагает точечную точность — пайку отдельных соединений без воздействия на соседние SMT-компоненты. Оба метода обеспечивают прочные соединения, стабильные тепловые пути и стабильную работу в сложных условиях. Для прототипов, специальных сборок или ремонта ручная пайка остается ценной при строгом контроле температуры и квалифицированных операторах. На фабрике Highleap PCB наша Сборка сквозных отверстий идеально интегрируется с SMT и передовыми процессами, предоставляя клиентам надежные LED PCB, сочетающие прочность, гибкость и эффективность производства.

Контроль качества в сборке LED

Множественные точки проверки обеспечивают качество и надежность сборки.

Автоматическая оптическая инспекция (AOI)

Системы машинного зрения выявляют дефекты сборки:

- Наличие/отсутствие компонентов: Проверяет размещение всех светодиодов

- Проверка полярности: Обеспечивает правильную ориентацию светодиодов

- Инспекция паяных соединений: Выявляет мостики, недостаток припоя

- Проверка выравнивания: Подтверждает точность позиционирования светодиодов

Многокамерные системы проверяют скрытые области. Цветные камеры подтверждают типы и значения светодиодов. Оптимизация программирования снижает ложные срабатывания, выявляя реальные дефекты.

Внутрисхемное тестирование (ICT)

Электрическая проверка подтверждает функциональность схемы:

- Измерение прямого напряжения светодиодов при заданном токе

- Тестирование тока утечки при обратном смещении

- Проверка драйверных схем, включая регулировку тока

- Тестирование целостности всех узлов схемы

Летающие зонды для малосерийных или прототипных сборок. Контактные площадки для массового производства. Граничное сканирование для сложных цифровых схем.

Функциональное тестирование

Финальная проверка в рабочих условиях:

- Измерение светового потока с использованием интегрирующих сфер

- Проверка цветовой температуры и индекса цветопередачи (CRI)

- Тепловые испытания при номинальной мощности

- Проверка функций диммирования и управления

Тестирование на старение ускоряет выявление ранних отказов. Стресс-тесты выявляют пограничные сборки. Статистические планы выборки обеспечивают стабильное качество.

Сотрудничайте с экспертами по сборке LED

В Highleap PCB Factory мы не просто размещаем светодиоды — мы промышленно реализуем свет. Наш процесс, ориентированный на DFM, проверенные методы и сквозная документация сокращают сроки запуска и гарантируют долгосрочную надежность. Собираете ли вы тонкие жестко-гибкие модули, плотные HDI массивы или мощные COB модули на MCPCB/керамических основаниях — наша команда уверенно масштабирует ваш продукт от пилота до массового производства.

Готовы превратить дизайн в долговечный, производственный световой модуль? Обратитесь к нашей проверенной команде для быстрого NPI и стабильных серийных сборок — с гарантированными тепловыми характеристиками, равномерной оптикой и отслеживаемостью, соответствующей требованиям автомобильной и медицинской отраслей.

В1: Какой минимальный шаг светодиодов вы можете надежно собрать?

О: Мы регулярно собираем массивы светодиодов с шагом 0,5 мм, используя специализированное оборудование и процессы, обеспечивающие стабильное качество.

Q2: Как предотвратить повреждение светодиодов во время сборки?

A: Контролируемые температурные профили, защита от электростатического разряда и управление влажностью предотвращают тепловые и электрические повреждения во время сборки.

Q3: Можно ли использовать разные типы светодиодов на одной плате?

A: Да, наш процесс сборки поддерживает несколько типов светодиодов, включая разные цвета, корпуса и номиналы мощности на одной плате.

Q4: Какие тесты включены в сборку светодиодов?

A: Стандартная сборка включает автоматический оптический контроль (AOI) и базовое функциональное тестирование. Дополнительные оптические и тепловые испытания доступны по запросу.

Q5: Предоставляете ли вы услуги сортировки и подбора светодиодов?

A: Да, мы предоставляем услуги сортировки светодиодов, обеспечивая согласованность цвета и яркости в массивах для равномерного освещения.

Готовы оптимизировать сборку светодиодов?

Свяжитесь с нашими экспертами по сборке для консультации по вашему проекту светодиодных плат. Мы предлагаем комплексные решения от прототипной сборки до серийного производства с стабильным качеством и конкурентоспособными ценами.