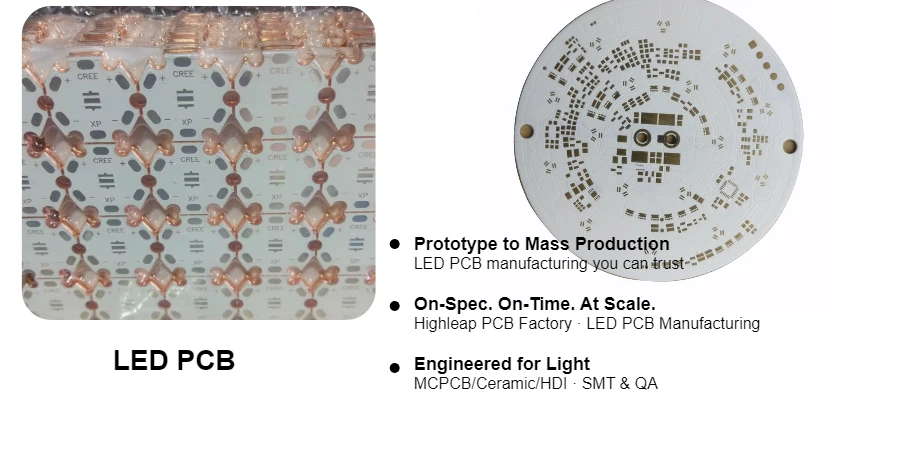

Стандартные процессы производства печатных плат не могут гарантировать срок службы светодиодов, стабильность цвета или тепловые характеристики. Вам нужен специализированный процесс производства LED PCB, который изначально учитывает теплоотвод, оптическую стабильность и надежность. На заводе Highleap PCB (производство печатных плат + сборка печатных плат) мы превращаем дизайн-проект в повторяемые производственные результаты — ознакомьтесь с нашим руководством по производству LED PCB, чтобы понять ключевые аспекты, которые мы реализуем в каждом проекте.

От автомобильных фар до архитектурных светильников и дисплеев с высокой плотностью пикселей — наш сквозной процесс (DFM, проектирование подложки, паяльная маска для светодиодов, азотный оплавление, оптическая и тепловая проверка) обеспечивает стабильные результаты, точную цветопередачу и короткие сроки выполнения заказов — от быстрых прототипов до массового производства.

Предпроизводственная инженерия и проверка дизайна

Производственное превосходство начинается до запуска производства с комплексного анализа и оптимизации дизайна.

Анализ проектирования для производства (DFM): Наша инженерная команда проверяет ваш дизайн LED PCB на соответствие требованиям производства, выявляя потенциальные проблемы до начала производства. Мы проверяем, что ширина дорожек соответствует требуемым уровням тока, тепловые переходы эффективно отводят тепло, а размещение компонентов оптимизирует эффективность сборки. Рекомендации по слоистости обеспечивают оптимальные тепловые характеристики при соблюдении бюджетных ограничений. Такой проактивный подход предотвращает дорогостоящие доработки и ускоряет выход на рынок.

Тепловое моделирование и оптимизация: Современный метод конечных элементов прогнозирует тепловые характеристики до начала производства. Мы моделируем тепловой поток от светодиодных переходов через подложку платы к радиаторам, выявляя горячие точки и возможности оптимизации. Рекомендации по размещению тепловых переходов, распределению меди и выбору подложки гарантируют работу светодиодов в пределах температурных спецификаций. Результаты моделирования помогают внести изменения в дизайн, улучшающие надежность и срок службы.

Подготовка оснастки и приспособлений: Специальная оснастка обеспечивает стабильное качество в течение всего производственного цикла. Точные трафареты с оптимизированными апертурами контролируют нанесение паяльной пасты на тепловые площадки. Сборочные приспособления сохраняют плоскостность платы во время оплавления, предотвращая деформацию, которая влияет на выравнивание светодиодов. Тестовые приспособления обеспечивают надежный электрический контакт для внутрисхемного и функционального тестирования. Наш инструмент просмотра Gerber помогает проверить дизайн до изготовления оснастки. Инвестиции в качественную оснастку с самого начала гарантируют повторяемость и высокое качество производства.

Подготовка материалов и обработка подложки

Производство LED-печатных плат начинается с тщательного выбора и подготовки материалов, причем выбор подложки существенно влияет на тепловые характеристики и надежность.

Подготовка алюминиевой подложки

Металлические печатные платы требуют специальной обработки для обеспечения надлежащей адгезии и тепловых характеристик:

- Обработка поверхности: Химическая очистка удаляет окисление и загрязнения с алюминиевых поверхностей

- Микротравление: Создает оптимальную шероховатость поверхности для адгезии диэлектрика

- Нанесение диэлектрика: Термопроводящий препрег точно ламинируется на алюминиевую основу

- Ламинирование медной фольги: Толстая медь (35-140 мкм) соединяется для обеспечения токопроводящей способности

Температурные и силовые профили во время ламинации критически влияют на теплопроводность. Наш контроль процесса обеспечивает равномерную толщину диэлектрика (±10 мкм), гарантируя стабильные тепловые характеристики. Для толстой меди или многослойных конструкций может потребоваться несколько циклов ламинации.

Обработка FR-4 и специализированных материалов

Стандартные FR4 платы проходят обычную обработку с модификациями для требований LED:

- Усиленное меднение для улучшения токопроводящей способности

- Контролируемый импеданс для высокочастотных LED-драйверов

- Нанесение белой паяльной маски для максимальной отражательной способности

- Подготовка поверхности для оптимальной адгезии паяльной маски

Керамические подложки требуют алмазного сверления и лазерной обработки из-за твердости материала, обеспечивая превосходную теплопроводность для мощных LED-приложений. Для приложений, требующих исключительного управления теплом, наши платы с высокой теплопроводностью обеспечивают оптимальные характеристики рассеивания тепла.

Формирование и трассировка цепи

Создание точных схем требует современных процессов формирования изображения и травления, оптимизированных для требований LED по току.

Фотолитографический процесс: Лазерное прямое формирование изображения (LDI) обеспечивает превосходное разрешение по сравнению с традиционными фотошаблонами. Прямое экспонирование устраняет дефекты, связанные с пленкой, и позволяет быстро вносить изменения в дизайн. Возможности тонких линий/промежутков до 75 мкм поддерживают высокоплотные LED-массивы. Точность совмещения ±25 мкм обеспечивает точное выравнивание между слоями.

Травление и гальваника: Контролируемое травление создает равномерные профили дорожек, необходимые для равномерного распределения тока. Для LED-приложений с высоким током наша технология печатных плат с толстой медью поддерживает толщину меди до 10 унций, обеспечивая достаточную токопроводящую способность без падения напряжения. Дифференциальное травление компенсирует подтравливание, сохраняя расчетную ширину дорожек. Контроль шероховатости поверхности оптимизирует адгезию паяльной маски.

Формирование и металлизация переходных отверстий: Тепловые переходные отверстия под LED-площадками требуют особого внимания:

- Прецизионное сверление с минимальным образованием заусенцев

- Полное заполнение переходных отверстий для максимальной теплопроводности

- Проверка толщины медного покрытия в стволах переходных отверстий

- Обратное сверление для контроля импеданса в высокоскоростных участках

Нанесение паяльной маски и финишного покрытия

Поверхностные обработки значительно влияют на оптические и монтажные характеристики LED-плат.

Белая паяльная маска для LED-приложений

Оптимизация отражательной способности для максимальной эффективности светоизвлечения:

- Выбор материала: Составы на основе диоксида титана обеспечивают отражательную способность >88%

- Контроль нанесения: Трафаретная печать или напыление для равномерной толщины

- УФ-отверждение: Оптимизированная экспозиция обеспечивает полную полимеризацию без пожелтения

- Проверка толщины: Толщина 20-30 мкм обеспечивает баланс между покрытием и гибкостью

Для оптимальной непрозрачности может потребоваться многослойное нанесение. Текстура поверхности влияет как на отражательную способность, так и на точность размещения LED. Долгосрочные испытания подтверждают устойчивость к УФ-деградации и термоциклированию.

Варианты финишных покрытий

Правильное финишное покрытие обеспечивает надежный монтаж LED:

- ENIG (химическое никелирование с погружным золотом): Отличная плоскостность для компонентов с мелким шагом

- OSP (органический консервант паяемости): Экономичное решение для быстрого производства

- Погружное серебро: Хорошая паяемость с умеренным сроком хранения

- HASL (горячее воздушное выравнивание припоя): Экономично, но ограниченная плоскостность

Для COB-приложений покрытия, совместимые с алюминиевой проволокой (например, ENEPIG), обеспечивают возможность проволочного монтажа. Селективное покрытие позволяет использовать разные финишные обработки на одной плате, оптимизируя стоимость и производительность.

SMT-монтаж и установка LED

Точное размещение компонентов обеспечивает стабильную работу LED-массивов, а специализированные процессы SMT-монтажа критически важны для надежности LED.

Нанесение паяльной пасты: Конструкция трафарета критически влияет на соединения тепловых площадок. Уменьшение апертуры (80-90%) предотвращает избыток пасты, вызывающий наклон LED. Узоры "оконных переплетов" снижают образование пустот под тепловыми площадками. Паста типа 4 или 5 улучшает однородность печати для мелкого шага. Автоматический контроль проверяет объем и размещение пасты.

Установка и выравнивание LED: Высокоскоростные монтажные машины обеспечивают точность ±25 мкм. Системы визуализации проверяют полярность LED перед установкой. Постоянное усилие установки предотвращает повреждение компонентов. Подбор дюз оптимизирован для различных типов LED-корпусов. Локальные метки возле LED-массивов повышают точность установки.

Оптимизация оплавления: Температурные профили балансируют полное расплавление припоя с тепловыми ограничениями LED:

- Постепенный нагрев предотвращает тепловой удар

- Контролируемые скорости нагрева минимизируют нагрузку на компоненты

- Пиковая температура и время выше температуры ликвидуса тщательно контролируются

- Скорость охлаждения влияет на надежность паяных соединений

Азотная атмосфера снижает окисление, улучшая качество паяных соединений. Скорость конвейера и температуры зон требуют оптимизации для каждой конструкции.

Контроль качества на протяжении всего производства

Множественные точки проверки обеспечивают стабильное качество на всех этапах производственного процесса.

Промежуточные проверки

Мониторинг в реальном времени предотвращает распространение дефектов:

- Проверка после травления: Проверка ширины дорожек и расстояний между ними

- Проверка после сверления: Подтверждение качества и положения отверстий

- Проверка паяльной маски: Контроль покрытия и совмещения

- Предсборочная проверка: Финальная проверка перед монтажом компонентов

Статистический контроль процессов отслеживает тенденции, позволяя вносить упреждающие корректировки. Автоматизированный оптический контроль снижает человеческий фактор и повышает производительность.

Тестирование после сборки

Комплексное тестирование подтверждает функциональность LED PCB:

- Внутрисхемное тестирование: Проверка значений компонентов и соединений

- Функциональное тестирование: Подтверждение работы светодиодов в номинальных условиях

- Оптическое тестирование: Измерение светового потока и цветовой согласованности

- Тепловое тестирование: Проверка эффективности теплоотвода

Граничное сканирование для сложных цифровых схем. Летающий зонд для прототипов и малых партий. Тестирование на надежность (burn-in).

Процесс производства LED PCB — детальный и точный процесс

Ниже представлен пошаговый процесс от получения дизайна до готовых собранных LED плат. Указаны варианты для FR-4/многослойных, MCPCB (алюминиевая основа) и керамических (DBC/AMB) плат.

1. Получение дизайна, CAM и инструментальная подготовка

- Проверка DFM/DFT, подтверждение слоев, тепловые цели, правила для площадок/переходов, метки.

- Панелизация (шаг-и-повтор, направляющие, инструментальные отверстия, тестовые участки), проверка импеданса и баланса меди.

- Генерация файлов сверления/фрезеровки, данных LDI, паяльной маски/легенды, E-test netlist; спецификации трафаретов и тестовых приспособлений.

2. Входной контроль качества (IQC)

- Проверка ламината/металлической основы, веса меди, толщины диэлектрика и Tg; контроль партий масок/чернил/химикатов.

- LED BOM/микросхемы: MSL/дата код, маркировка катушек, прослеживаемость.

3. Подготовка основного материала (по подложке)

- FR-4 / Многослойные: Очистка внутреннего слоя меди → LDI экспонирование → травление → внутренний слой AOI → оксидирование/адгезия.

- MCPCB (Al основа): Очистка алюминиевой основы → ламинация диэлектрика (если не предварительно ламинировано) → ламинация медной фольги.

- Керамика (DBC/AMB): Входной контроль DBC плиток (AlN/Al₂O₃ с Cu) или выполнение соединения → подготовка поверхности.

4. Ламинация / Соединение

- FR-4: Прессование многослойной структуры (температура/давление/вакуумные профили) → охлаждение → проверка совмещения.

- MCPCB: Прессование стека диэлектрик/Cu (если выполняется на месте) с жестким контролем толщины диэлектрика для согласованности Rθ.

- Керамика: Стабилизирующий отжиг после соединения при необходимости.

5. Сверление и формирование переходов

- Сквозное/пазовое/контролируемое по глубине сверление; удаление смолы для FR-4 (плазма/перманганат).

- HDI (если используется): Лазерные микропереходы, последовательная ламинация.

- MCPCB: Обычно нет сквозных переходов к алюминиевой основе; изолированные переходы только для 2-слойных MCPCB.

- Керамика: Лазерная обработка или толстопленочные переходы применимо.

6. Металлизация и наращивание меди (FR-4 / HDI)

- Безгалогенный медный затравка → гальваническое меднение (сквозные отверстия и внешние слои).

- Травление по шаблону (если используется) для достижения целевой толщины меди.

7. Формирование рисунка внешних слоёв, травление и автоматический оптический контроль (АОК)

- Лазерное формирование рисунка внешних слоёв → проявка/травление/удаление → контроль геометрии проводников → АОК внешних слоёв (дефекты, ширина, зазоры).

8. Паяльная маска (белая для светодиодов) и маркировка

- Очистка → нанесение высокоотражающей белой маски (распыление/трафарет) → экспонирование/отверждение до 20–30 мкм.

- Проверка отражательной способности/непрозрачности (избегать пожелтения); сохранение свободных зон вокруг оптических окон.

- Нанесение маркировки; окончательное отверждение.

9. Финальное покрытие (в зависимости от сборки и типа светодиодов)

- ENIG для плоскостности/мелких шагов; ENEPIG для COB/проволочного монтажа; OSP/Imm-Ag для экономии/производительности.

- Проверка толщины (Ni/Au/Pd по необходимости), тест на паяемость.

10. Профилирование, фрезеровка и электрические испытания (голая плата)

- Финальная фрезеровка/V-образная насечка/сверление; удаление заусенцев и очистка.

- 100% электрические испытания летающими щупами или "гвоздичной" панелью по netlist; высоковольтные/изоляционные тесты при необходимости.

11. Монтаж компонентов (установка светодиодов)

- Комплектация и прогрев: Сушка влагочувствительных светодиодов/плат; проверка катушек и полярности.

- Трафаретная печать: Оптимизированные отверстия для тепловых площадок (80–90% площади; "оконная" структура) → контроль SPI.

- Установка компонентов: Точность ±25 мкм; локальные метки для массивов; утверждение первого образца.

- Пайка: Профиль в среде N₂; контролируемый нагрев/выдержка/TAL/пик для защиты светодиодов и минимизации пустот.

- Контроль качества после пайки: АОК на полярность/замыкания; рентген (AXI) мощных площадок для контроля пустот.

12. Смешанные технологии и дополнительные операции (по необходимости)

- Выборочная пайка для THT-оптики, разъёмов, светодиодов с большими теплоотводами; механические приспособления для защиты SMT.

- Установка радиаторов, фиксация клеем, заливка/герметизация по спецификации.

13. Функциональные, оптические и тепловые испытания

- ICT/FCT драйверов и управляющих схем.

- Оптические тесты: световой поток, CCT/CRI, равномерность; параметры мерцания (PstLM/SVM при необходимости).

- Тепловые испытания при номинальной мощности (ИК/косвенный замер перехода, ΔT радиатора); запись сохранения светового потока от температуры.

14. Климатические и ресурсные испытания (по спецификации)

- Прогон/циклирование мощности; термоциклирование; влажность (напр. 85/85); вибрация/удары при необходимости.

- Фиксация данных SPC и прослеживаемости (партия, серийный номер платы, ID катушек).

15. Конформное покрытие, очистка и финальная сборка

- Выборочное покрытие с избеганием линз/излучателей; отверждение и УФ-контроль.

- Ионная чистота, если необходимо минимизировать остатки флюса в оптических зонах.

16. Финальный контроль качества, упаковка и отгрузка

- Финальный визуальный и размерный контроль; выборочный разрушающий анализ по спецификации.

- ESD/влагостойкие пакеты с осушителем и HIC; маркировка с ревизиями/кодами прослеживаемости.

- Комплект документов: Сертификат соответствия, отчёты об испытаниях, DHR/прослеживаемость, руководства по обращению.

Превратите ваши светодиодные инновации в рыночный успех

Скорость побеждает только тогда, когда качество масштабируется. Фабрика печатных плат Highleap объединяет проверку дизайна, производство, сборку и верификацию в единый дисциплинированный процесс, снижая риски запуска и поставляя платы, соответствующие спецификациям, в любом объеме.

Выберите наши услуги комплексной сборки, чтобы упростить закупку, сборку, тестирование и упаковку с полной прослеживаемостью и контролем качества, готовым к автомобильной и медицинской отраслям. Отправьте ваши файлы для DFM в тот же день, и мы превратим вашу концепцию в готовые к производству световые модули — в срок, в любом масштабе и с долговечной конструкцией.