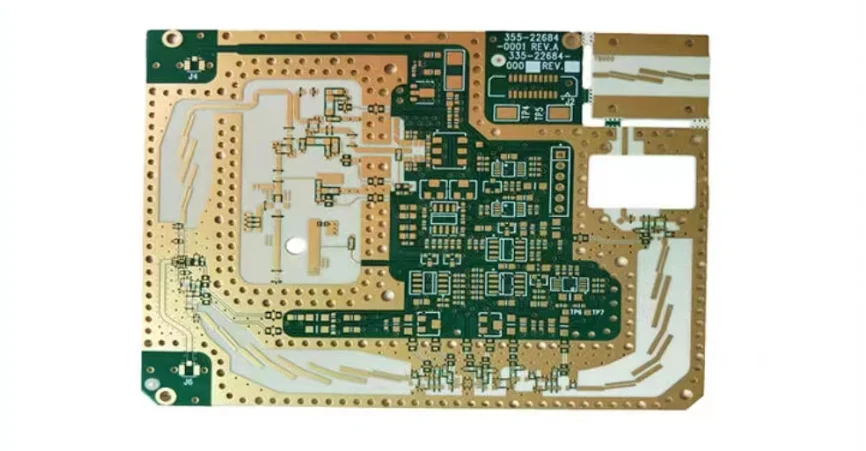

Rogers 4003C представляет вершину технологии гидрокарбонатных керамических ламинатов, специально разработанных для микроволновых и миллиметровых волн, где критически важны стабильность диэлектрических свойств и низкие потери. На заводе Highleap PCB наши специализированные процессы производства Rogers 4003C решают уникальные задачи обработки этого передового субстратного материала, обеспечивая печатные платы с точными электрическими характеристиками в требовательных частотных диапазонах.

Характеристики материала Rogers 4003C и электрические свойства

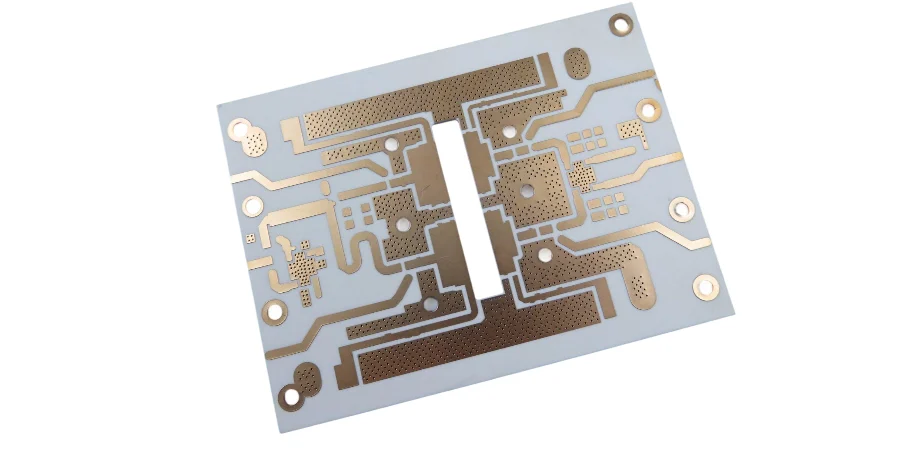

Rogers 4003C демонстрирует диэлектрическую проницаемость (Dk) 3.38 ± 0.05 на частоте 10 ГГц с исключительной частотной стабильностью — вариация менее 2% от 1 МГц до 40 ГГц. Коэффициент потерь (Df) 0.0027 на 10 ГГц обеспечивает минимальное затухание сигнала в высокочастотных схемах. Эти свойства обусловлены уникальной структурой армирования стеклянными микрофибрами и запатентованной рецептурой смолы.

Коэффициент теплового расширения (КТР) составляет 11 ppm/°C в плоскости X-Y и 46 ppm/°C по оси Z, обеспечивая превосходную размерную стабильность при тепловых циклах. Влагопоглощение остается ниже 0.06%, значительно уменьшая дрейф диэлектрической проницаемости во влажной среде. Теплопроводность 0.71 Вт/м/К позволяет эффективно рассеивать тепло в усилителях мощности.

Ключевым для производительности Rogers 4003C является температура стеклования (Tg) выше 280°C, что позволяет проводить бессвинцовый монтаж без деградации материала. Температура разложения превышает 425°C, обеспечивая значительный запас для высокотемпературных процессов. Эти термические свойства делают Rogers 4003C подходящим для автомобильных радарных систем, работающих в диапазоне от -40°C до +150°C.

Передовые процессы изготовления плат Rogers 4003C

Обработка Rogers 4003C требует специальных параметров сверления из-за керамического наполнения. Оптимальные скорости сверления составляют 150-250 SFM с подачей 3-8 IPM в зависимости от диаметра отверстия и соотношения сторон. Наша запатентованная геометрия сверла уменьшает вырыв керамических частиц и обеспечивает стабильное качество отверстий на протяжении всего процесса сверления. Ламинирование Rogers 4003C требует точного контроля давления и температуры. Мы применяем ступенчатый температурный профиль с нагревом до 375°C при давлении 400 PSI, выдерживая давление в течение 90 минут для оптимального растекания смолы и устранения пустот. Цикл охлаждения проходит с контролируемой скоростью 2°C в минуту для минимизации внутренних напряжений и коробления. Этот процесс обеспечивает полное отверждение, предотвращая проблемы расслоения, характерные для неправильных температурных профилей.

Химическое травление меди на Rogers 4003C требует модифицированных составов травителей из-за химической стойкости материала. Мы используем плазменную десмэризацию при мощности 300W с химией кислород/тетрафторметан для удаления остатков сверления и активации поверхностей, обеспечивая надежное сцепление при металлизации. Металлизация отверстий выполняется химической медью с улучшенной кроющей способностью для полного покрытия отверстий с высоким соотношением сторон.

Контроль импеданса в приложениях на Rogers 4003C

Контроль импеданса в платах Rogers 4003C требует точного расчета геометрии проводников с учетом диэлектрических свойств материала и частотозависимого поведения. Для 50-омных микрополосковых линий на Rogers 4003C толщиной 0.508mm (20 mil) ширина проводника обычно составляет 1.5mm при толщине меди 35μm. Однако эффекты шероховатости поверхности становятся значительными на частотах выше 10 ГГц, что требует компенсации в расчетах ширины проводников.

Высокочастотные печатные платы на Rogers 4003C выигрывают от наших возможностей моделирования электромагнитных полей. Мы используем 2.5D и 3D инструменты симуляции, учитывающие шероховатость проводников, неоднородности переходных отверстий и анизотропию диэлектрика. Конфигурации полосковых линий требуют тщательного учета расстояния между опорными плоскостями, при этом типичные 50-омные полосковые линии имеют ширину 0.8mm между плоскостями с шагом 0.508mm.

Трассировка дифференциальных пар на Rogers 4003C следует строгим правилам проектирования для поддержания импеданса 100 Ом. Краесно-связанные дифференциальные пары требуют ширины проводника 0.9mm с расстоянием 0.2mm, тогда как плоскостно-связанные пары используют проводники шириной 1.2mm с разделением диэлектриком толщиной 0.254mm. Эти расчеты учитывают допуск диэлектрической проницаемости материала и производственные вариации.

Инженерия слоев и технология переходных отверстий для Rogers 4003C

Выбор материалов и стратегии гибридного построения слоев

Многослойные печатные платы с использованием Rogers 4003C требуют тщательного выбора материалов для внутренних слоев. Стратегический подход включает:

Критичные к производительности слои:

- Rogers 4003C для внешних сигнальных слоев

- Rogers 4003C для основных слоев передачи РЧ-сигналов

- Контролируемая толщина диэлектрика для согласования импеданса

Оптимизированные по стоимости внутренние слои:

- Стандартный FR4 для силовых слоев

- FR4 для опорных земляных слоев

- Слои для некритичной трассировки сигналов Типичная 8-слойная структура использует Rogers 4003C для внешних и сигнальных слоев, а FR4 — для слоев питания и земли, где высокочастотные характеристики менее критичны.

Продвинутый дизайн и реализация переходных отверстий

Проектирование переходных отверстий в приложениях с Rogers 4003C требует внимания к паразитным эффектам индуктивности и емкости. Наши специализированные технологии включают:

| Тип отверстия | Диаметр | Соотношение сторон | Применение |

|---|---|---|---|

| Микропереходы | 0,1 мм | 1:1 | Приложения 24+ ГГц |

| Лазерные отверстия | 0,075 мм | Допуск ±0,025 мм | Высокоплотные соединения |

| Обратно просверленные | Переменный | Устранение остатков | Целостность сигнала >10 ГГц |

Слепые и скрытые переходные отверстия в Rogers 4003C многослойных конфигурациях требуют последовательных процессов ламинации. Каждый подслой проходит независимое сверление и металлизацию перед финальной ламинацией, обеспечивая надежное соединение без ущерба для свойств базового материала. Заполнение переходных отверстий низкопотеримым диэлектриком сохраняет целостность сигнала в плотных полях переходов.

Проблемы сборки Rogers 4003C и оптимизация SMT

Управление тепловым профилем для Rogers 4003C

Сборка Rogers 4003C представляет уникальные сложности из-за тепловых свойств материала и содержания керамики. Наш оптимизированный подход учитывает эти критические факторы:

Параметры контроля температуры:

- Пиковая температура пайки: максимум 260°C

- Ограничение скорости нагрева: 3°C/сек

- Протоколы предотвращения теплового удара

- Стратегии минимизации повреждения подложки

Продвинутые технологии пайки:

- Пайка в паровой фазе для равномерного нагрева

- Снижение термических напряжений

- Улучшенный контроль распределения температуры

- Сохранение целостности подложки

Размещение компонентов и оптимизация паяных соединений

SMT сборка на Rogers 4003C выигрывает от специализированных стратегий размещения:

Требования к точному размещению:

- Допуск для компонентов с мелким шагом: ±0,05 мм

- Компенсация теплопроводности

- Учет характеристик поверхности подложки

- Гарантия надежного формирования паяных соединений

Выбор припойного материала:

- SAC305 для стандартных применений

- Сплавы с висмутом для низкотемпературной обработки

- Низкотемпературные альтернативы для термочувствительных конструкций

- Оптимизация толщины трафарета: 0,125 мм (5 мил)

Точность размещения компонентов становится критичной из-за более низкой теплопроводности подложки по сравнению со стандартными материалами, что требует повышенной точности и специализированных процедур обработки на протяжении всего процесса сборки.

Решения по тепловому управлению для мощных плат на Rogers 4003C

Применение усилителей мощности с использованием Rogers 4003C требует сложного управления тепловым режимом из-за умеренной теплопроводности материала. Гибридные конструкции металлических печатных плат сочетают слои Rogers 4003C RF с алюминиевыми или медными сердечниками для улучшенного распределения тепла. Термопереходы диаметром 0,2 мм с медным заполнением 2 унции обеспечивают эффективные пути теплопередачи.

Стратегии термопереходов для силовых приложений Rogers 4003C используют массивы термопереходов с шагом 0,5 мм под высокомощными компонентами. Этот подход снижает тепловое сопротивление перехода к корпусу на 40-60% по сравнению с использованием только сплошных медных заливок. Тепловое моделирование с использованием метода конечных элементов определяет оптимальное расположение переходов для равномерного распределения тепла по подложке.

Передовые термоинтерфейсные материалы между Rogers 4003C и радиаторами должны сохранять низкое тепловое сопротивление, учитывая характеристики КТР подложки. Силиконовые составы с теплопроводностью выше 5 Вт/м/К обеспечивают надежную тепловую связь без создания механических напряжений при тепловых циклах.

Контроль качества и методы тестирования Rogers 4003C

Обеспечение качества плат Rogers 4003C включает специализированные методы тестирования, учитывающие уникальные свойства материала. Измерение диэлектрической проницаемости проводится с использованием техники расщепленного резонатора на нескольких частотных точках для проверки однородности материала. Тестовые образцы, интегрированные в производственные панели, обеспечивают прослеживаемость между партиями и статистический контроль процесса.

Тестирование импеданса цепей Rogers 4003C требует калиброванных измерений TDR с временем нарастания 35 пикосекунд или меньше. Наш протокол тестирования проверяет импеданс в нескольких точках вдоль линий передачи, выявляя отклонения, которые могут повлиять на высокочастотные характеристики. Измерения потерь вносимого затухания с помощью векторных анализаторов цепей характеризуют производительность от 1 МГц до 67 ГГц.

Тепловые циклические испытания сборок Rogers 4003C соответствуют стандартам IPC-2221 с модификациями для автомобильных применений. Условия тестирования варьируются от -55°C до +150°C с выдержкой 15 минут и минимум 1000 циклов. Измерения сопротивления контролируют целостность переходов в течение всего тестирования, с критерием отказа при изменении сопротивления на 20% от начальных значений.

Передовые применения Rogers 4003C и отраслевые решения

Автомобильные радарные системы на 77-81 ГГц представляют собой самый быстрорастущий рынок для подложек Rogers 4003C. Эти системы требуют исключительной фазовой стабильности и низких потерь в компактных антенных решетках. Наши услуги полного цикла сборки для радарных модулей включают поставку компонентов, сборку и RF-тестирование до 110 ГГц с использованием специализированного оборудования. Применение инфраструктуры 5G использует материал Rogers 4003C для усилителей мощности базовых станций и сетей формирования луча. Низкие потери материала обеспечивают эффективную передачу мощности при сохранении качества сигнала в конфигурациях massive MIMO. Фазосогласованные линии передачи достигают допуска по фазе ±2° в диапазонах частот 24-30 ГГц благодаря точному контролю производства.

Спутниковые системы связи все чаще используют Rogers 4003C для Ka-диапазона (26,5-40 ГГц). Космические модификации материала соответствуют требованиям по газовыделению, сохраняя электрические характеристики в экстремальных температурных диапазонах. Наши производственные процессы учитывают строгие требования к документации и прослеживаемости для космических применений.

Экономичные стратегии производства Rogers 4003C

Затраты на материал Rogers 4003C можно оптимизировать за счет интеллектуального использования панелей и стратегий проектирования. Комбинированные стеки материалов с применением Rogers 4003C только там, где требуется высокочастотная производительность, сокращают общие материальные затраты на 30-50%. Наши услуги по анализу проектов выявляют возможности снижения затрат при сохранении требований к электрическим характеристикам.

Услуги мелкосерийной сборки позволяют экономично создавать прототипы конструкций на Rogers 4003C. Мы поддерживаем запасы стандартных толщин Rogers 4003C для минимизации сроков выполнения проектов. Оптовые цены на производственные объемы обеспечивают значительные преимущества в стоимости при сохранении специальных требований к обработке.

Программы использования остатков материала максимизируют эффективность применения Rogers 4003C. Наши алгоритмы компоновки оптимизируют раскрой панелей для минимизации отходов, с типичным использованием материала более 85%. Этот подход снижает удельную стоимость при сохранении экологической ответственности за счет минимизации отходов.

Заключение и производственное превосходство

Производство плат Rogers 4003C требует специализированных знаний, современного оборудования и строгого контроля процессов для достижения оптимальных электрических характеристик. Возможности завода Highleap PCB охватывают полный спектр обработки Rogers 4003C — от первоначальных консультаций по проектированию до окончательной сборки и тестирования. Наши инвестиции в специализированное оборудование, контролируемые среды и техническую экспертизу обеспечивают стабильную поставку высокопроизводительных решений на Rogers 4003C, соответствующих строгим требованиям новейших RF и микроволновых применений, при поддержке полной документации по качеству и постоянной технической поддержки на протяжении всего жизненного цикла продукта.