Фабрика печатных плат Highleap (HILPCB) предоставляет комплексные услуги термоциклических испытаний, обеспечивая исключительную надежность сборок печатных плат в жестких условиях окружающей среды. Наши передовые протоколы температурных нагрузок и точные термокамеры обеспечивают тщательную проверку, выявляя потенциальные отказы до ввода в эксплуатацию.

Передовые методики термоциклических испытаний и анализ напряжений

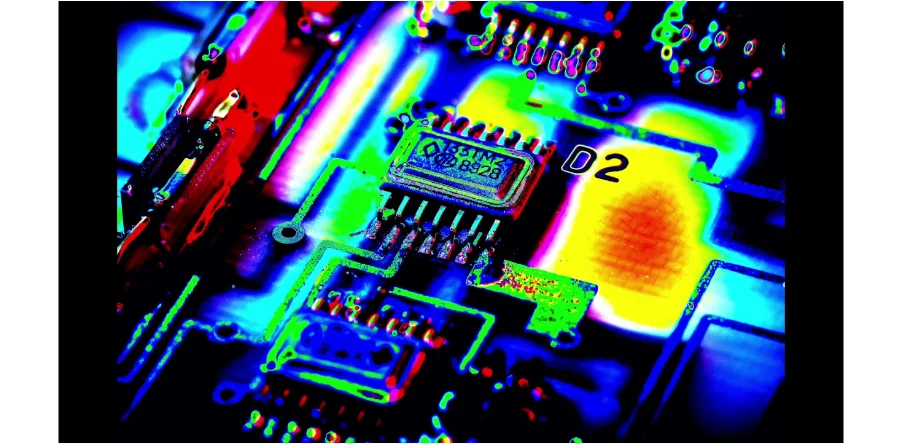

Современные термоциклические испытания используют точно контролируемые температурные профили для ускорения механизмов отказов и проверки эксплуатационной стабильности с помощью комплексных протоколов нагрузок, имитирующих реальные условия.

Основные технологии испытаний:

- Термоциклирование воздух-воздух: Температурные переходы с использованием систем принудительной конвекции с достижением скорости 5-15°C/минуту в диапазоне от -65°C до +150°C

- Испытания на жидкостной термический удар: Мгновенные изменения температуры путем погружения, обеспечивающие экстремальные скорости переходов свыше 50°C/секунду

- Градиентное термоциклирование: Контролируемое изменение температуры для оценки несоответствий теплового расширения и накопления механических напряжений

- Многозонное профилирование: Одновременное воздействие различных температур для оценки градиентных эффектов и взаимодействия компонентов

- Моделирование Коффина-Мэнсона: Статистический анализ, предсказывающий срок службы на основе результатов ускоренных испытаний

- Мониторинг в реальном времени: Непрерывное измерение электрических параметров для раннего обнаружения деградации

- Анализ режимов отказов: Исследование термически индуцированных механизмов, включая несоответствия КТР и деградацию материалов

Физика процесса использует различия в тепловом расширении материалов для ускорения механических напряжений. Повторяющиеся расширения и сжатия создают кумулятивную усталость в паяных соединениях, переходных отверстиях и интерфейсах. Сборки печатных плат с высоким Tg особенно выигрывают от проверки из-за повышенных температур стеклования.

Интеграция в производство и надежность сборки

Эффективное внедрение термоциклических испытаний требует бесшовной интеграции с производственными процессами, обеспечивая комплексную проверку при сохранении эффективности для различных применений.

Интеграция в производство: Оптимизация испытаний начинается на этапе проектирования, где выбор материалов и компоновка влияют на распределение напряжений. Сборки металлических печатных плат требуют специализированных протоколов, учитывающих улучшенные характеристики теплоотвода. Интеграция включает автоматизированную загрузку в камеры и сбор данных, обеспечивая высокопроизводительные испытания. Аспекты сборки: Операции SMT-монтажа включают протоколы выбора паяльной пасты и оптимизации оплавления при термическом напряжении. Программы тестирования оценивают качество процесса через статистический анализ моделей усталости. Решения для полного цикла сборки включают комплексное тестирование как неотъемлемую часть проверки качества.

Оптимизация объемов: Операции крупносерийной сборки используют параллельные камеры для одновременного тестирования с сохранением индивидуального мониторинга. Риск-ориентированные подходы фокусируют интенсивное тестирование на критических интерфейсах при соблюдении общих стандартов качества.

Тестирование термического напряжения и анализ компонентов

Комплексные программы охватывают различные термические механизмы компонентов, предоставляя детальную характеристику для оптимизации дизайна и принятия решений о качестве на этапах разработки и производства.

Оценка паяных соединений: Протоколы учитывают механизмы усталости, включая рост интерметаллидов и напряжение от несоответствия расширения. Тестирование отслеживает температуру соединений, сопротивление и механическую целостность для раннего обнаружения усталости. Приложения для высокоскоростных PCB требуют специализированного тестирования целостности сигнала при термическом напряжении.

Оценка подложки: Тестирование оценивает характеристики расширения, устойчивость к расслоению и стабильность размеров. Системы мониторят изменения параметров во время воздействия, выявляя вариации и строя прогнозы на основе ускоренных данных.

Валидация интерфейсов: Системное тестирование оценивает целостность переходных отверстий, надежность крепления и производительность термических интерфейсов при циклическом напряжении. Расширенная диагностика локализует отказы для быстрого улучшения процессов.

Стандарты и управление качеством

Профессиональные операции соответствуют комплексным стандартам, обеспечивая последовательную проверку при сохранении прослеживаемости для соответствия нормативным требованиям.

Соответствие стандартам: Программы следуют IPC-SM-785, JEDEC JESD22-A104 и MIL-STD-810. Стандарты определяют профили, критерии, требования к выборке и протоколы документации для единообразной проверки в различных средах.

Статистический анализ: Системы используют модели Вейбулла, расчеты доверительных интервалов и валидацию ускорения. Контроль в реальном времени выявляет вариации для упреждающего управления. Отчеты включают сводки отказов, прогнозы и оценки возможностей.

Управление данными: Объекты поддерживают базы данных, отслеживающие условия, режимы и метрики для полной прослеживаемости. Системы поддерживают прогнозное моделирование и анализ тенденций при обеспечении безопасного хранения.

Почему стоит выбрать завод Highleap PCB для производства печатных плат

Как ведущая китайская фабрика PCB, HILPCB сочетает передовые производственные возможности с комплексными испытаниями на термоциклирование, обеспечивая исключительное качество и надежность для вашей электронной продукции. Наш интегрированный подход гарантирует, что каждая печатная плата соответствует строгим стандартам производительности, сохраняя при этом конкурентоспособные цены и надежные сроки поставки.

Интеграция передового производства и тестирования: Современные производственные линии PCB, интегрированные с испытательными стендами для термоциклирования, обеспечивают полную проверку качества. Профессиональный опыт позволяет оптимизировать производственные процессы, проверенные с помощью строгих протоколов термического стресса, гарантируя надежность продукции в экстремальных условиях.

Комплексное обеспечение качества: Производство, сертифицированное по ISO 9001, с интегрированными испытаниями на термоциклирование обеспечивает непревзойденный контроль качества. От первоначального проектного обзора до окончательной термической валидации наша инженерная команда гарантирует оптимальный выбор материалов, параметров процессов и протоколов тестирования, адаптированных под ваши требования.

Эффективное производство и доставка: Оптимизированные рабочие процессы, объединяющие изготовление PCB, сборку и испытания на термоциклирование, сокращают сроки выполнения заказов при сохранении качества. Различные варианты оплаты, безопасная международная доставка и отзывчивая служба поддержки обеспечивают бесперебойное выполнение проекта от прототипа до серийного производства.

Часто задаваемые вопросы

Какие температурные диапазоны обычно используются при испытаниях на термоциклирование? Стандартные испытания используют диапазон от -40°C до +85°C для коммерческих применений, от -55°C до +125°C для военных применений и расширенные диапазоны до +150°C для специальных требований. Скорость перехода обычно составляет от 5 до 15°C/минуту в зависимости от факторов ускорения.

Сколько циклов термоциклирования требуется для надежной оценки? Продолжительность тестирования зависит от требований применения. Программы варьируются от 100 до 1000 циклов для коммерческих применений, с расширенным тестированием до 10 000 циклов для высоконадежных применений. Статистический анализ помогает оптимизировать баланс между эффективностью и продолжительностью.

Какие механизмы отказов выявляет термоциклирование? Тестирование выявляет усталость припоя, трещины в переходах, усталость выводов, расслоение и деградацию интерфейсов. Протоколы обнаруживают эффекты несоответствия расширения, проблемы межсоединений и дрейф параметров, обеспечивая комплексную оценку.

Как условия тестирования соотносятся с реальными рабочими средами? Правильно спроектированные испытания обеспечивают отличную корреляцию, когда температурные диапазоны и скорость циклирования соответствуют реальным профилям. Факторы ускорения позволяют прогнозировать срок службы на основе амплитуды и частоты с использованием модели Кoffin-Manson.

Какие параметры следует контролировать во время тестирования? Критические параметры включают равномерность температуры в пределах ±2°C, контроль влажности для предотвращения конденсации, виброизоляцию и защиту от электромагнитных помех. Точное управление обеспечивает стабильное ускорение и предотвращает искусственные отказы.

Может ли тестирование предсказать надежность в различных климатических условиях? Комплексное тестирование обеспечивает надежный прогноз, когда условия охватывают ожидаемые диапазоны эксплуатации. Климатически-ориентированные протоколы учитывают региональные вариации и взаимодействие с окружающей средой, что позволяет точно прогнозировать работу в различных условиях развертывания.