На заводе Highleap PCB (HILPCB) мы сочетаем несколько технологий контроля, включая автоматизированный оптический контроль (AOI), ручной визуальный осмотр, внутрисхемное тестирование (ICT) и передовой рентгеновский контроль, чтобы обеспечить полную гарантию качества на каждом слое платы. Рентгеновский контроль играет ключевую роль в обнаружении скрытых дефектов пайки под BGA-компонентами и внутри многослойных структур, в то время как оптические и электрические тесты проверяют точность поверхности и функциональность. Такой комплексный подход гарантирует, что наши сборки печатных плат соответствуют самым высоким стандартам надежности для требовательных применений.

Технология рентгеновского контроля печатных плат и принципы работы

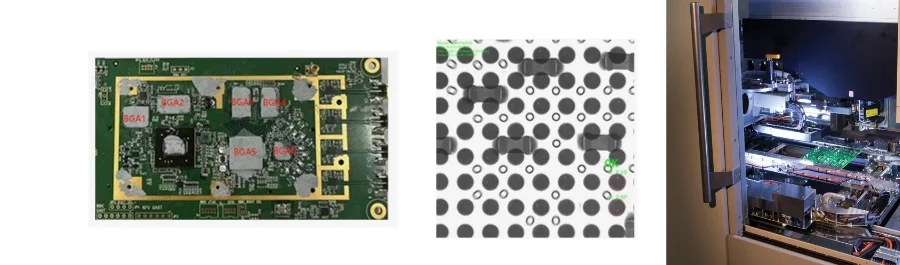

Технология рентгеновского контроля, также известная как автоматизированный рентгеновский контроль, позволяет обнаруживать скрытые особенности внутри объекта. Основной принцип основан на разном поглощении рентгеновских фотонов при прохождении через материалы различной плотности и толщины. Как показано на изображении выше, темно-черная область представляет материал из тяжелых элементов, тогда как прозрачная или более светлая область — материал из легких элементов.

Основные компоненты систем рентгеновского контроля PCB:

- Рентгеновская трубка: Генерирует рентгеновские фотоны и бывает двух основных типов — открытая и закрытая конфигурации, выбираемые в зависимости от требуемого разрешения

- Манипуляционная платформа: Перемещает образец в разных направлениях, позволяя проводить осмотр под различными углами и с разным увеличением

- Детекторная система: Детектор на противоположной стороне образца улавливает и собирает рентгеновские фотоны, преобразуя их в изображение

Процесс контроля начинается, когда рентгеновские фотоны генерируются и направляются на сборку печатной платы. Фотоны проходят через материалы по-разному в зависимости от их физических свойств, включая атомный вес, плотность и толщину. Пайки, состоящие из более тяжелых элементов, выглядят темнее на полученных изображениях, тогда как более легкие материалы, такие как подложка PCB и корпуса компонентов, выглядят более прозрачными.

Наши сборки многослойных печатных плат значительно выигрывают от рентгеновского контроля, так как эта технология позволяет исследовать соединения внутренних слоев и структуры переходных отверстий, которые полностью невидимы для оптических методов контроля.

Решения для контроля BGA и скрытых паяных соединений

Компоненты с шариковой решеткой (BGA) представляют уникальные сложности для контроля, что делает рентгеновскую технологию абсолютно необходимой. Компоненты BGA обычно плотно инкапсулированы на печатной плате, оставляя почти нет места между установленными компонентами. Такое плотное расположение затрудняет визуальное выявление дефектов на PCB или смонтированных компонентах.

Критические дефекты BGA, выявляемые рентгеном:

- Отсутствие шариков припоя: Полное отсутствие соединений припоя под корпусами BGA

- Перемычки припоя: Нежелательные соединения между соседними шариками припоя, вызывающие короткие замыкания

- Образование пустот: Воздушные карманы внутри паяных соединений, снижающие механическую и электрическую надежность

- Несовмещение шариков: Неправильное позиционирование шариков припоя относительно контактных площадок PCB

Рентгеновские установки для PCB часто являются лучшим методом оценки качества компонентов и соединений, так как рентгеновские лучи могут проникать сквозь компоненты BGA. Эта возможность неразрушающего контроля позволяет нашим инженерам по качеству оценивать каждое паяное соединение без демонтажа или повреждения дорогостоящих компонентов.

Помимо контроля BGA, рентгеновская технология отлично подходит для проверки других скрытых типов соединений, включая глухие переходные отверстия, скрытые переходные отверстия и корпуса чип-размера (CSP). Визуальный контроль этих переходных отверстий может быть сложным, так как их трудно обнаружить. Рентгеновские установки для PCB излучают радиацию, способную проникать в скрытые и труднодоступные точки.

Наши процессы SMT-монтажа включают встроенный рентгеновский контроль, чтобы гарантировать соответствие каждого скрытого соединения нашим строгим стандартам качества, предотвращая отказы в эксплуатации и обеспечивая долгосрочную надежность.

Сравнение 2D и 3D систем рентгеновского контроля

Современные системы рентгеновского контроля PCB предлагают возможности как 2D, так и 3D визуализации, каждая из которых имеет свои преимущества для различных требований контроля. Понимание, когда применять каждую технологию, крайне важно для оптимальных результатов контроля качества.

Возможности 2D рентгеновского контроля: 2D рентгеновский контроль — это метод, использующий рентгеновские лучи для создания двумерных изображений. Эта техника предполагает испускание рентгеновских лучей от источника, которые проходят через исследуемый объект и фиксируются детектором с противоположной стороны. Этот подход обеспечивает быстрый контроль, подходящий для условий массового производства.

Основные преимущества 2D систем включают более высокую скорость контроля и меньшую стоимость оборудования, что делает их идеальными для выявления очевидных дефектов, таких как отсутствующие компоненты, грубое несовмещение и крупные пустоты припоя. Однако 2D рентгеновский контроль не предоставляет информацию о глубине или точном местоположении дефектов, что может затруднить выявление некоторых типов дефектов.

Преимущества 3D рентгеновского контроля: 3D-рентгеновская система обладает способностью создавать 3D-изображения печатных плат (PCB), формируя серию 2D-сечений. Это аналогично тому, как работает компьютерная томография (КТ) в медицинской отрасли. Трехмерные системы используют методы компьютерной томографии (КТ) или ламинарографии для реконструкции детализированных объемных данных.

Ламинарография служит мощным методом контроля, специально разработанным для плоских объектов, таких как интегральные схемы, электронные платы (PCB) и различная потребительская электроника. В отличие от КТ-сканирования, ламинарография не требует полного вращения на 360 градусов, что позволяет получать изображения с более высоким разрешением и сокращать время проверки.

Наши передовые возможности контроля поддерживают как высокочастотные PCB, так и керамические PCB, обеспечивая комплексную проверку качества независимо от типа подложки или сложности применения.

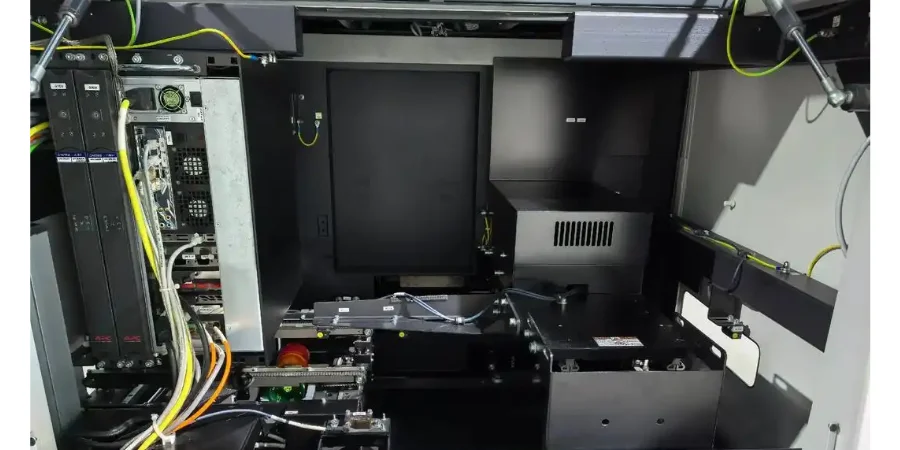

Автоматизированные рентгеновские системы и оборудование для контроля

Современные автоматизированные рентгеновские системы контроля (AXI) произвели революцию в контроле качества PCB, обеспечивая стабильные и повторяемые результаты при минимальном вмешательстве оператора. Автоматизированный рентгеновский контроль (AXI) — это широко используемый метод для выявления невидимых дефектов, связанных с микросхемами (CSP: корпус размером с кристалл) и BGA в печатных платах.

Передовые функции систем AXI:

- Высокое разрешение изображения: Современные системы достигают разрешения до 1 мкм для детектирования мельчайших дефектов

- Переменное увеличение: Возможность непрерывного увеличения от 4X до более 200X оптического увеличения

- Многоплоскостной обзор: Углы обзора до 72 градусов для комплексного контроля паяных соединений

- Автоматическое распознавание дефектов: Программное обеспечение на основе ИИ для классификации и отчетности дефектов

Принцип работы AXI аналогичен автоматическому оптическому контролю (AOI). Единственное отличие заключается в том, что AXI использует рентгеновское излучение для сканирования, а AOI — источник света. Это фундаментальное отличие позволяет системам AXI обнаруживать дефекты, которые AOI полностью пропускает, особенно в скрытых паяных соединениях и внутренних соединениях компонентов.

Наши услуги полного цикла сборки включают встроенные системы AXI, которые предоставляют обратную связь по качеству в реальном времени во время производства. Эта возможность немедленного обнаружения дефектов предотвращает переход бракованных сборок на последующие этапы производства, снижая общие затраты и повышая надежность конечного продукта.

Сочетание автоматизированного контроля с нашими возможностями монтажа в отверстия обеспечивает комплексный контроль качества как для поверхностного монтажа, так и для традиционных технологий компонентов.

Почему стоит выбрать HILPCB для производства и сборки PCB

Выбор HILPCB означает доступ к промышленному контролю качества на каждом критическом этапе производства и сборки печатных плат. Наше предприятие объединяет автоматизированный оптический контроль (AOI), рентгеновский контроль и визуальный осмотр для обеспечения целостности паяных соединений, точности расположения компонентов и однородности нанесения паяльной пасты во всех производственных партиях.

Мы применяем встроенный и автономный рентгеновский контроль во время поверхностного монтажа и сборки сквозных отверстий для проверки скрытых паяных соединений, особенно под компонентами BGA, QFN и CSP. Эти неразрушающие тесты выявляют пустоты в пайке, перемычки и холодные паяные соединения перед окончательной интеграцией, обеспечивая надежность для высоконадежных применений, таких как медицинские устройства и автомобильная электроника.

Помимо рентгеновского контроля, наша система проверки включает ICT (внутрисхемное тестирование), функциональное тестирование и высоковольтные испытания, гарантируя, что каждая собранная печатная плата покидает наше предприятие с полной электрической проверкой. От единичных прототипов до крупносерийной сборки наши сертифицированные по ISO процессы гарантируют отслеживаемое качество для всех типов печатных плат и уровней сложности.

Часто задаваемые вопросы и лучшие практики рентгеновского контроля печатных плат

Чем рентгеновский контроль отличается от оптических методов?

Рентгеновский контроль печатных плат использует рентгеновское излучение для исследования внутренней структуры платы и выявления любых дефектов, в то время как оптический контроль проверяет только видимые на поверхности особенности. Рентген может проникать через несколько слоев платы и корпусы компонентов, выявляя скрытые дефекты, которые оптические методы обнаружить не могут.

Какие типы дефектов может выявить рентгеновский контроль?

Рентгеновский контроль особенно эффективен для обнаружения дефектов паяных соединений, включая пустоты, перемычки, недостаток припоя, отсутствующие компоненты и проблемы целостности соединений. Эти изображения анализируются операторами на мониторах контроля для выявления непропаянных соединений, пустот, трещин и замыканий. Он особенно эффективен для контроля компонентов BGA, CSP и других массивных корпусов.

Какое разрешение обеспечивают современные рентгеновские системы?

Современные рентгеновские системы обеспечивают разрешение до 1-2 мкм, что позволяет детально анализировать даже самые миниатюрные современные компоненты. Как правило, для BGA и CSP требуется разрешение 2 мкм для надежного обнаружения дефектов.

Может ли рентгеновский контроль повредить чувствительные компоненты?

Рентгеновский контроль абсолютно неразрушающий и не повреждает электронные компоненты или материалы печатных плат. Уровни рентгеновского излучения, используемые для контроля печатных плат, значительно ниже уровней, которые могут вызвать деградацию компонентов или повреждение данных в запоминающих устройствах.

Как сравниваются 2D и 3D рентгеновские системы для разных применений? 2D рентгеновский контроль предоставляет двумерное изображение объекта. Это похоже на плоское изображение внутренней структуры печатной платы и обеспечивает более высокую скорость проверки. 3D системы предоставляют объемные данные и лучшее определение дефектов, но требуют больше времени и вычислительных ресурсов.

Какую документацию и систему отслеживания предоставляют рентгеновские системы?

Современные системы автоматизированного рентгеновского контроля (AXI) генерируют подробные отчеты о проверке, включая изображения дефектов, статистический анализ и результаты проверки (годен/не годен). Эти отчеты поддерживают системы управления качеством и соответствие нормативным требованиям для медицинских, аэрокосмических и автомобильных применений.

Как следует интегрировать рентгеновский контроль в процессы сборки печатных плат?

Рентгеновский контроль наиболее эффективен при интеграции в критические точки процесса, включая контроль после пайки поверхностных компонентов и валидацию окончательной сборки. Встроенные системы обеспечивают мгновенную обратную связь для оптимизации процесса, тогда как автономные системы поддерживают детальный анализ отказов и разработку процессов.