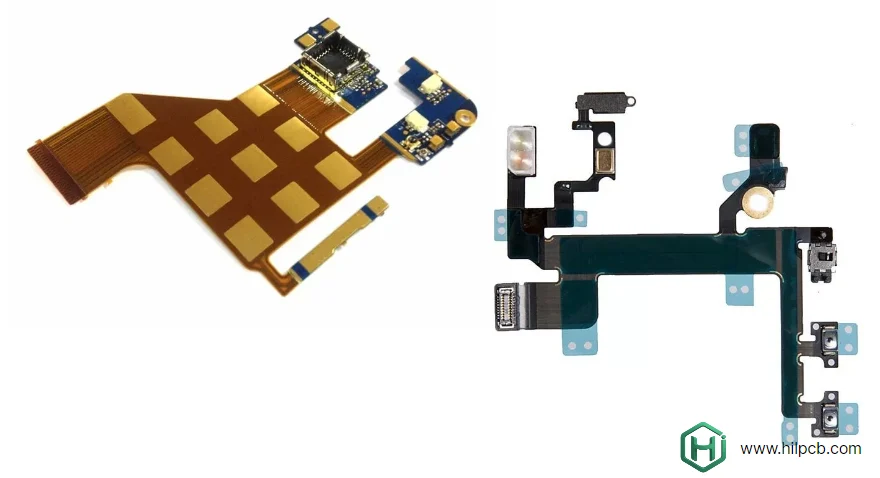

制造柔性电路只是完成产品的第一步。在HILPCB,我们提供全面的柔性PCB组装服务,将裸柔性电路转化为完整的、经过测试的组装件, ready for integration into your products。我们的专用设备、经验丰富的技术人员和优化流程能够应对在柔性基板上组装元件的独特挑战。

从简单的单层柔性PCB组装到具有数百个元件的复杂多层柔性PCB结构,我们的全方位组装能力能够按时、按预算交付高质量成果。

柔性电路组装的独特挑战

与刚性FR4 PCB组装不同,柔性PCB组装带来了需要专门解决方案的独特挑战:

基板柔性管理

翘曲和变形: 柔性基板缺乏固有刚性:

- 回流焊期间的热膨胀导致翘曲

- 元件重量导致基板下垂

- 真空吸取可能损坏薄电路

- 解决方案:提供支撑的专用夹具

尺寸变化: 聚酰亚胺基板表现出热膨胀:

- 温度变化影响贴装精度

- 需要视觉系统补偿

- 基于基准点的实时调整

- 保持稳定性的恒温环境

机械支撑要求: 战略性加固确保成功组装:

- 元件安装区域的加强板

- 用于处理的临时载具

- 定制真空夹具

- 加工过程中的粘合剂固定

先进的SMT组装能力

专用设备和流程

HILPCB的SMT组装设施针对柔性电路进行了优化:

锡膏印刷:

- 考虑基板柔性的定制钢网

- 用于细间距元件的更薄钢网(0.10-0.12mm)

- 针对聚酰亚胺表面优化的印刷参数

- 印刷期间的真空压紧防止移动

元件贴装:

- 高速贴装无源元件(0201, 01005)

- 精密贴装细间距IC(0.3mm间距BGA)

- 具有基准点识别功能的视觉系统

- 防止基板损坏的真空吸嘴选择

- 防止柔性基板凹陷的力度控制

回流焊接: 热曲线优化对柔性基板至关重要:

- 较低热容量需要曲线调整

- 预热速率控制防止翘曲

- 峰值温度:240-260°C(SAC305焊料)

- 液相线以上时间:通常60-90秒

- 冷却速率控制防止热冲击

- 高可靠性应用可选氮气氛围

选择性焊接: 通孔元件和连接器安装:

- 点对点选择性焊接

- 微峰选择性工艺

- 适当的预热防止基板损坏

- 焊剂残留清洗兼容性

夹具解决方案

真空夹具: 最常见的支撑方法:

- 匹配电路轮廓的定制加工夹具

- 避开关键区域的真空端口定位

- 支持多产品的快换设计

- 防止基板损坏的释放机制

托盘系统: 通过多个流程支撑电路:

- 带有电路腔的铝制或钢制托盘

- 耐热材料确保回流兼容性

- 确保一致定位的定位销

- 可重复用于生产批量

临时粘合剂: 复杂形状的替代方案:

- 耐热胶带固定到载板上

- 无残留清洁移除

- 适用于原型和小批量

- 劳动密集型限制大批量使用

元件选择和贴装策略

可组装性设计考虑

元件封装选择: 柔性基板的最佳封装:

- 更小、更轻的元件减少机械应力

- 标准SMT封装(QFN, BGA, LGA)

- 避免在柔性部分使用大型、重型元件

- 考虑折叠配置中的元件高度

加强板设计: 对元件支撑至关重要:

- 超出元件占位面积(最小2-3mm)

- FR4 PCB或聚酰亚胺加固

- 厚度匹配元件重量和组装过程

- 精密放置(±0.1mm公差)

元件放置区域:

- 静态区域:所有元件、加强板、连接器

- 过渡区域:最少元件,应力消除

- 弯曲区域:动态柔性PCB绝对无元件

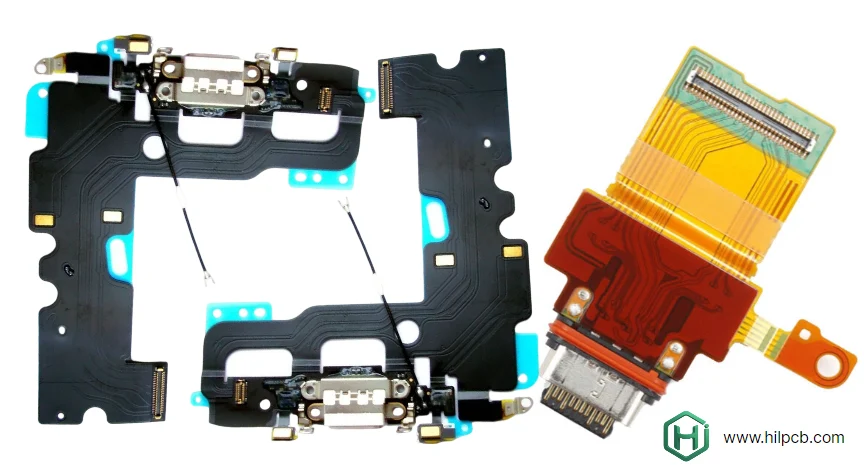

双面组装

双层柔性PCB双面均有元件:

顺序处理:

- 顶面组装和回流

- 翻转并进行底面组装

- 第二次回流时顶面元件已附着

- 考虑热循环的元件选择

- 重型底面元件的粘合剂选项

热考虑:

- 元件必须承受多次回流循环

- 顶面元件高度与夹具间隙

- 第二次回流后焊点完整性

- 翘曲管理对成功至关重要

质量控制和测试

1. 在线和视觉检查

每个动态柔性PCB都经过多阶段在线检查以保证组装精度。自动光学检测实时检测锡桥、立碑和方向错误,而X射线检测通过空洞和对齐分析确保隐藏焊点(BGA、QFN)符合质量标准。对于复杂或原型构建,手动视觉检查提供最终验证和外观评估,确保零缺陷交付。

2. 电气验证

电气可靠性通过在线测试确认短路、开路和元件极性;飞针测试适用于柔性基板和无需专用夹具的原型;功能测试为组件上电以验证接口、信号完整性和性能合规性——确保每个电路完全按设计运行。

3. 可靠性和耐久性测试

对于苛刻环境,环境测试模拟温度循环、湿度和振动。柔性耐久测试评估可弯曲PCB和可折叠PCB在重复运动下的长期可靠性。老化测试使板卡经受 prolonged elevated temperatures 以检测早期故障,为高可靠性行业在发货前确认产品稳定性。

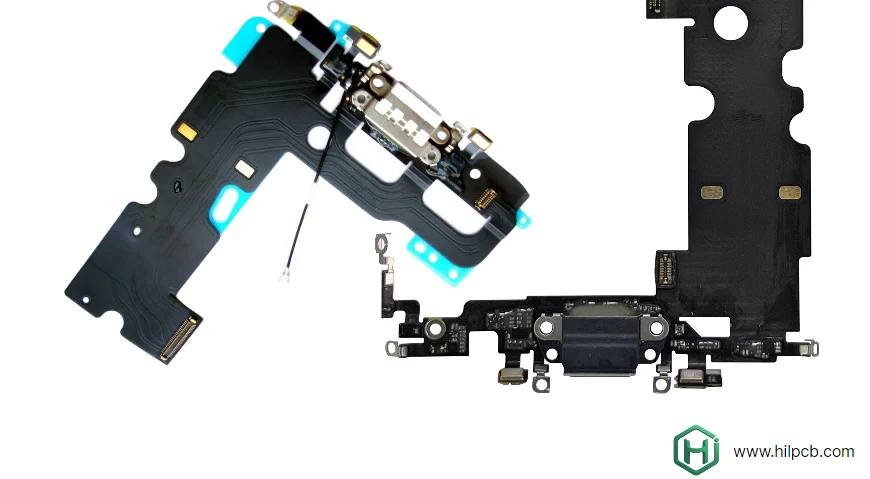

箱体构建和最终组装

系统集成服务

我们的箱体组装能力包括:

机械组装:

- 外壳集成和紧固

- 电池组安装

- 显示器和触摸屏组装

- 按钮、开关和LED安装

线缆和电线管理:

- 线束布线和固定

- 连接器对接和测试

- 应力消除实施

- 扎带和粘合剂应用

最终产品测试:

- 端到端功能验证

- 用户界面测试

- 通信协议验证

- 法规符合性测试

包装和物流

ESD保护:

- 防静电袋和包装

- 敏感元件的防潮屏障袋

- 湿度控制的干燥剂包含

- 按客户要求标签

质量文件:

- 测试报告和合格证书

- 材料可追溯性文件

- 需要时的检查照片

- 装箱单和运输文件

HILPCB — 全系列PCB制造和柔性PCB组装专家

在HILPCB,我们提供完整的PCB制造和组装解决方案——在一个认证的生产系统下涵盖刚性、柔性和刚柔结合PCB。我们的柔性PCB组装服务集成精密制造、自动化SMT贴装和全面电气测试,以支持需要灵活性、耐用性和高密度性能的下一代电子产品。

我们的制造和组装能力包括:

- 全面的PCB制造 – 高多层、HDI、柔性和刚柔结合板制造,为信号完整性和热管理而设计。

- 先进的柔性PCB组装 – 张力控制的SMT贴装、激光对准和针对柔性电路板和聚酰亚胺PCB的回流曲线分析。

- 全方位PCB组装解决方案 – 从**小批量组装** 原型到**大批量组装**,我们在一个屋檐下管理元件、制造和测试。

- 测试与验证 – 100% AOI、飞针、阻抗和可靠性测试确保每块板卡符合电气和机械标准。

- 端到端集成 – 通过**箱体组装**、包装和供应链管理完成系统构建,提供 ready-to-deploy 解决方案。

我们通过ISO 9001、IATF 16949和UL认证的设施支持包括汽车、通信、医疗和消费电子在内的行业。无论您需要用于紧凑设备的柔性PCB组装还是大规模刚性PCB生产,HILPCB都能从原型到批量生产提供精确性、一致性和速度。

常见问题 — 柔性PCB组装

问1:柔性PCB组装与刚性PCB组装有何不同?

答: 柔性PCB组装需要支撑柔性基板的专用夹具、适应较低热容量的调整回流曲线、防止损坏的谨慎处理,以及补偿尺寸变化的视觉系统。元件放置必须避开弯曲区域,并且测试需验证最终折叠/弯曲配置下的性能。

问2:可以在柔性PCB的两面组装元件吗?

答: 是的,我们为双层柔性PCB提供双面组装,使用顺序回流工艺。元件必须额定用于多次热循环,并且底面元件重量可能需要根据封装尺寸使用粘合剂。夹具在底面组装期间需适应顶面元件间隙。

问3:柔性PCB组装的最小起订量是多少?

答: 我们支持从原型(1-10片)到生产(10,000+片)的所有数量。小批量组装使用手动或半自动流程;大批量组装采用全自动生产线优化效率。

问4:你们提供全方位的柔性PCB组装服务吗?

答: 是的,我们的全方位组装包括从裸柔性PCB到元件采购、组装、测试和包装的完整供应链管理。我们处理采购、库存管理和物流——为您的项目提供单点责任。

问5:HILPCB为柔性PCB组装保持哪些认证?

答: 我们通过了ISO 9001:2015和IPC-A-610 Class 3认证。行业特定认证包括ISO 13485(医疗器械)、IATF 16949(汽车)和AS9100(航空航天/国防)。我们的质量体系支持完整的可追溯性、文件记录和客户特定要求的合规性。