选择 PCB 公司决定了产品的成功轨迹。合适的合作伙伴能加速开发、主动解决问题并推动创新。错误的选择会导致无休止的救火——质量问题、交付失败、沟通中断以及制约设计演进的技术限制。

许多公司将选择 PCB 供应商视为价格比较,却错过了深度合作伙伴关系带来的战略价值。全流程 PCB 公司充当工程组织的延伸,提供补充内部能力的专业知识。交钥匙 PCB 公司简化了供应链,但在元器件采购质量上差异很大。合同 PCB 公司可以从原型扩展到生产,但在流程一致性上有所不同。可靠的 PCB 公司能够批次复现地稳定交付。

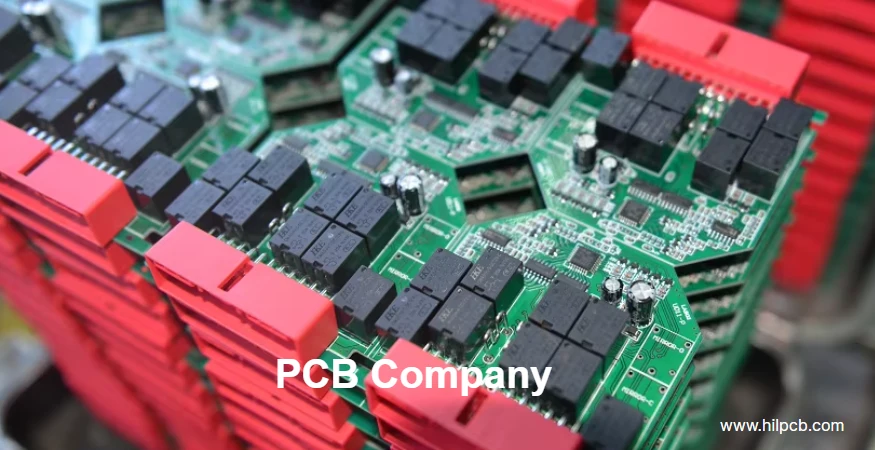

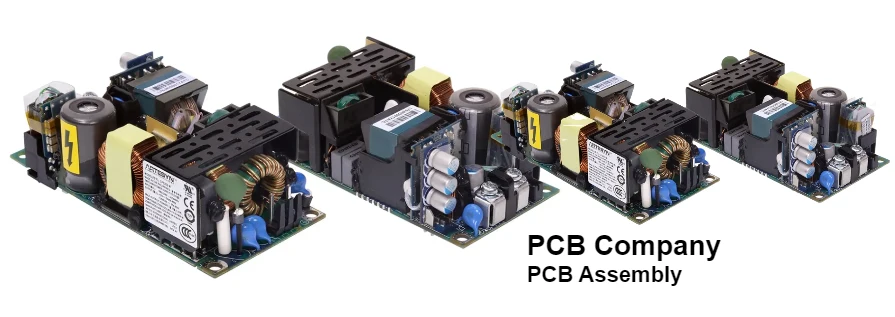

HILPCB 作为一家综合性的中国 PCB 公司,提供端到端的电子制造解决方案。我们的服务模式整合了 PCB 设计 支持、PCB 制造(2-64 层,所有材料)、PCB 组装 服务(SMT/通孔)、元器件采购、测试和生产规模化——所有这些都在一个屋檐下无缝协调进行。

了解 PCB 公司服务模式

PCB 公司的范围从狭窄的专业公司到全面的解决方案提供商。服务范围决定了在不同 PCB 制造 要求下的合作伙伴契合度。

仅制造公司:

- 范围:根据设计文件生产未贴装的电路板

- 价值:专业的工艺知识,可能降低制造成本

- 客户责任:单独协调组装、元器件采购

- 最适合:拥有成熟组装业务或偏好供应链控制的公司

制造 + 组装公司:

- 范围:PCB 制造加上 SMT/通孔组装服务

- 价值:减少供应商管理,优化制造与组装的集成

- 模式:交钥匙(公司采购材料)或客供料(客户提供元器件)

- 最适合:大多数寻求简化供应链的电子公司

全流程 PCB 公司:

- 范围:设计支持、原型制作、制造、组装、测试、供应链管理

- 价值:对完整解决方案的单源责任制,工程合作伙伴关系

- 服务:DFM 分析、设计优化、故障分析、持续的技术支持

- 最适合:需要技术协作和全面解决方案的公司

增值提供商: 除了基本制造,一些公司还提供:

- 设计服务(原理图绘制、PCB 布局、SI 分析)

- 项目管理(为复杂项目提供专门支持)

- 供应链管理(元器件采购、淘汰监控、库存计划)

- 物流支持(配套、整机装配、履约服务)

评估技术能力与质量体系

没有底层技术能力,服务广度意义不大。严格的能力评估可防止在 PCB 服务 要求方面出现代价高昂的错配。

制造技术评估:

- 层数能力:标准(2-16 层)与高级(18-64 层)

- HDI 专业知识:微孔技术、积层层数、任意层结构

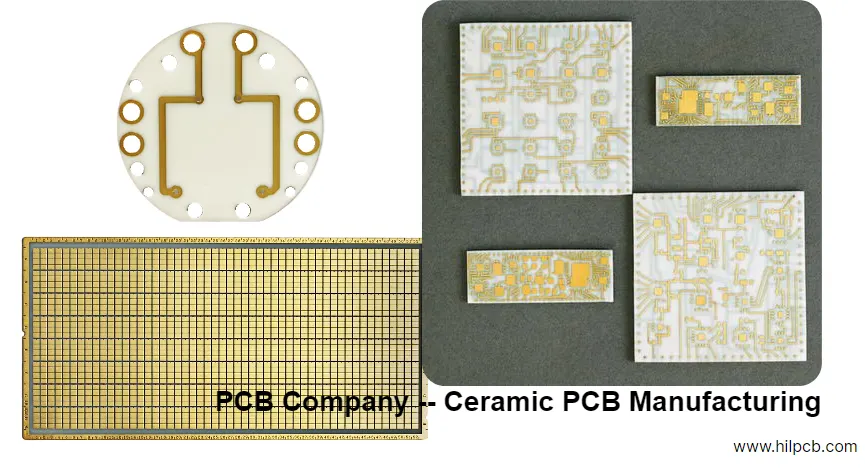

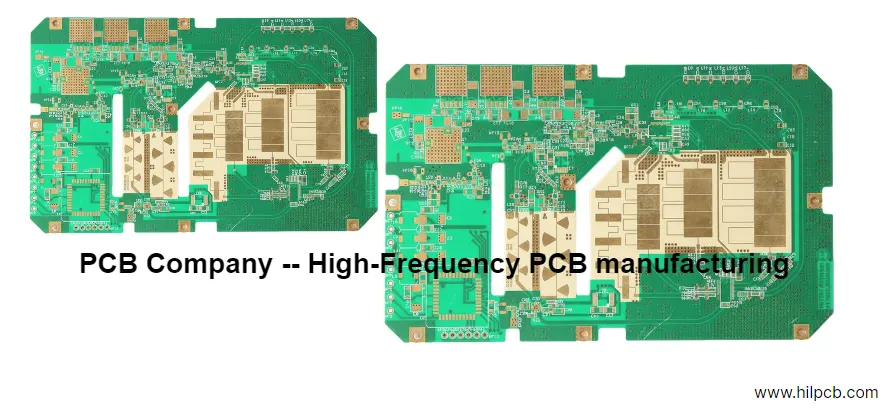

- 特殊材料:使用 Rogers、Taconic、聚酰亚胺、金属基板、陶瓷的经验

- 精度能力:最小线宽/线距(2/2mil 对比 3/3mil)、纵横比、对位精度

- 请求验证:展示实际生产板的样品,而不仅仅是规格表

组装能力验证:

- 元器件处理:细间距能力(01005 元器件,0.3mm BGA)、封装多样性

- 工艺技术:回流焊曲线分析专业知识、选择性焊接、敷形涂层

- 测试基础设施:AOI、X-ray、ICT、飞针测试、功能测试

- 批量灵活性:能否处理从原型数量到大批量生产

质量认证:

- ISO 9001:基线质量管理体系

- 行业特定:AS9100(航空航天)、ISO 13485(医疗)、IATF 16949(汽车)

- IPC 标准:IPC-A-600、IPC-6012、IPC-A-610 合规性

- 验证真实性:索取证书副本,向发证机构核实注册信息

工程支持深度:

- DFM 分析:在承诺制造前进行全面审查

- 材料咨询:根据应用需求提出建议

- 问题解决协作:根本原因分析、纠正措施实施

- 设计服务:可选的原理图/布局服务,提供完整解决方案

我们现代化的 PCB 工厂 基础设施为可靠、高质量的制造运营奠定了基础。

超越技术能力的商业关系因素

技术能力是必要的,但还不够。可持续的合作伙伴关系需要支持长期协作的商业实践,这通过经验丰富的 PCB 制造商 运营来实现。

财务稳定性与业务连续性:

- 公司历史:运营年限证明了市场生存能力

- 增长轨迹:扩张的业务表明健康的业务状态

- 设备投资:近期的资本投资显示了能力提升的承诺

- 设施所有权:自有与租赁设施暗示了承诺水平

沟通与响应能力:

- 客户管理:负责您账户的专属联系人

- 技术支持访问:与工程师直接沟通,而不仅仅是销售

- 响应时间标准:当天或次日回复询盘

- 语言能力:使用您的工作语言进行有效沟通

- 时区考虑:需要时能够进行实时协作

透明度与诚信:

- 现实的排期:诚实的交货时间,而非乐观的承诺

- 能力披露:承认局限性,而非接受不可能的要求

- 问题沟通:主动通知问题,而非隐藏问题

- 成本透明度:清晰定价,无隐藏费用

供应链管理:

- 元器件采购:与授权分销商的关系

- 库存计划:客供料、供应商管理库存选项

- 淘汰监控:主动的元器件生命周期管理

- 材料可用性:常用材料的库存水平,特殊材料的采购能力

战略价值:合作伙伴与交易型供应商

当挑战出现时,合作伙伴和供应商之间的区别就变得清晰。战略公司提供的价值超越了 PCB 原型制作 和 PCB 生产 阶段的单位定价。

主动设计支持:

- 早期咨询:在设计阶段提供技术选择指导

- 可行性分析:在布局开始前识别制造挑战

- 成本优化:建议平衡性能和可制造性的设计替代方案

- 叠层设计:协作进行信号完整性的层排列

原型到生产的过渡:

- 生产意图原型:使用生产流程进行有效测试

- 工艺文件编制:制定制造作业指导书

- 良率优化:改进工艺以提高一次通过成功率

- 批量定价:提供生产成本估算以供规划

问题解决伙伴关系:

- 故障分析:使用切片、电气测试进行根本原因调查

- 纠正措施:实施流程变更或建议设计修改

- 设计协作:共同应对挑战以优化解决方案

- 持续改进:数据驱动的流程优化

供应链协作:

- 元器件淘汰管理:监控生命周期,推荐替代品

- 交期管理:根据预测协同工作以确保材料可用性

- 库存计划:为生产项目持有库存

- 价值工程:识别降低成本的机会而不影响性能

质量承诺与绩效指标

PCB 公司的质量文化决定了缺陷是被视为成本还是改进机会,这通过全面的 PCB 解决方案 方法实现。

质量体系成熟度:

- 认证基础:ISO 9001、行业特定标准

- 过程控制:关键参数的统计监控

- 预防性维护:计划性设备维护

- 可追溯性:材料和工艺文件系统

持续改进计划:

- 纠正措施系统:正式的缺陷调查和预防

- 良率跟踪:监控一次通过成功率

- 客户反馈整合:利用投诉和建议进行改进

- 员工参与:贯穿整个组织的质量文化

绩效衡量:

- 准时交付率:按承诺发货的订单百分比

- 一次通过良率:无需返工即通过检验的板卡

- 缺陷率:出货产品中的百万分缺陷数 (PPM)

- 客户退货率:每千块发货板卡的现场故障数

数据透明度:

- 质量报告:关键指标的定期总结

- 过程能力研究:控制状态的统计证明

- 事故报告:重大问题的详细记录

- 趋势分析:长期绩效可见性

HILPCB 公司卓越性

全面服务能力:

- 设计支持:DFM 分析、材料选择、叠层优化

- 快速原型制作:24-48 小时快板选项

- 批量制造:从原型到数千件的可扩展制造

- 交钥匙组装:完整的 SMT/通孔服务及测试

- 项目管理:为复杂项目提供专门支持

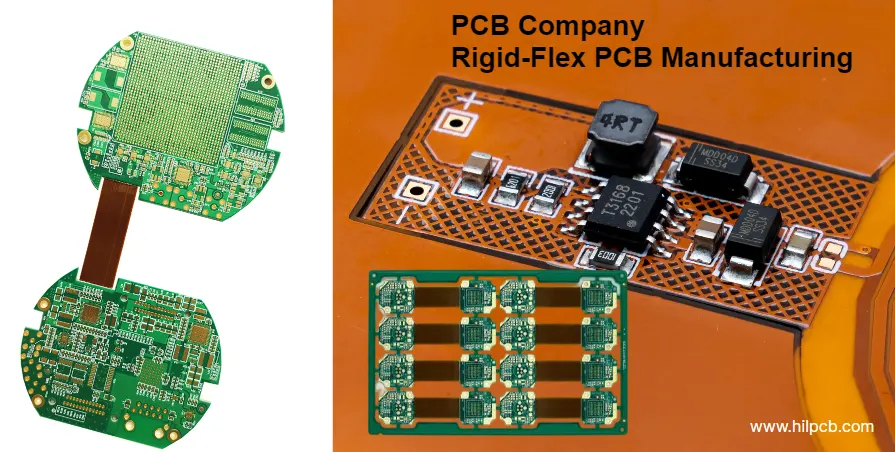

先进技术专长:

- 复杂结构:40 层多层板、HDI、刚柔结合板

- 特殊材料:Rogers、聚酰亚胺、PTFE、金属基板、厚铜

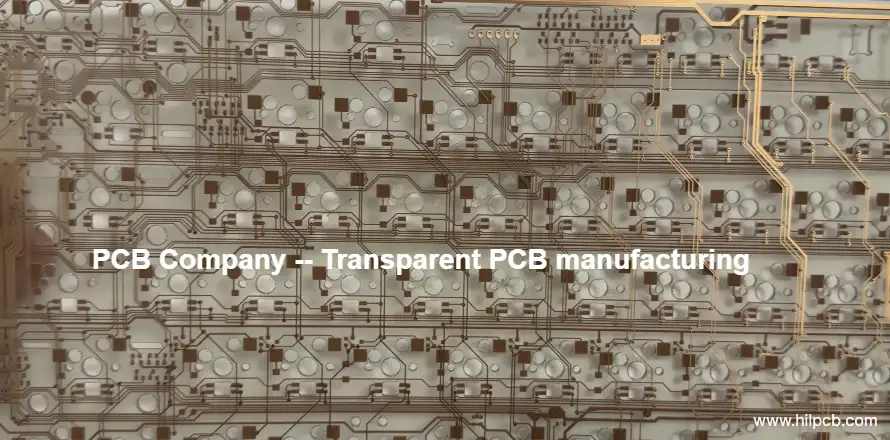

- 精密工艺:2/2mil 线宽线距、控制阻抗 ±3Ω、高纵横比

- 质量体系:通过 ISO 9001、AS9100、ISO 13485、IATF 16949 认证

工程合作伙伴方式:

- 主动咨询:早期设计指导

- 问题解决协作:根本原因分析、纠正措施

- 持续改进:数据驱动的流程优化

- 长期关系:以客户成功为主要衡量标准

业务可靠性:

- 既定的良好记录:多年的电子制造经验

- 现代化设施:先进设备,具备全面的环境控制

- 财务稳定性:持续投资于能力扩展

- 响应迅速的沟通:专属客户管理、工程支持

供应链管理:

- 元器件采购:通过授权分销商进行交钥匙采购

- 库存计划:客供料和供应商管理选项

- 淘汰监控:主动的元器件生命周期管理

- 物流支持:灵活的运输和交付选项

从概念到生产,HILPCB 提供全面的能力和合作伙伴方式,定义了专注于质量、创新和共同增长的战略性 PCB 公司关系。

常见问题解答

Q1: PCB 公司和 PCB 制造商有什么区别? “PCB 制造商”特指制造能力。“PCB 公司”广义上包括任何提供 PCB 服务的企业:制造、设计、组装、测试、供应链。全流程 PCB 公司提供全面的解决方案,将自己定位为战略合作伙伴,而不仅仅是制造供应商。

Q2: 我应该选择交钥匙还是客供料 PCB 公司? 交钥匙公司采购所有元器件——简化管理但增加了采购利润。客供料意味着您供应元器件——提供成本透明度但需要库存管理。部分交钥匙平衡了两者。根据以下因素选择:现有元器件供应商、采购专业知识、成本可见性需求以及管理开销偏好。

Q3: 如何评估中国 PCB 公司的可靠性? 向发证机构核实认证(ISO 9001、AS9100、ISO 13485、IATF 16949)。索取板卡样品和客户推荐。在生产承诺前进行试订单。检查财务稳定性(经营年限、设备投资)。评估沟通质量(英语水平、技术理解、响应时间)。虚拟或现场工厂参观验证能力。

Q4: 哪些问题能揭示 PCB 公司是否是好的长期合作伙伴? 询问工程支持:你们提供 DFM 分析吗?我可以与技术人员沟通吗?你们如何处理设计挑战?探讨问题解决:你们调查缺陷的流程是什么?提供良率改进的例子?评估沟通:典型的响应时间是多少?如何处理紧急情况?检查业务稳定性:经营多久了?近期设备投资?讨论持续改进:如何跟踪质量指标?

Q5: 与全流程 PCB 公司合作与管理多个供应商有何不同? 全流程消除了制造、组装、元器件采购之间的协调开销。对完整解决方案的单点责任制。优化的工作流程缩短了周期时间。工程支持涵盖所有方面。然而,成本可能高于单独采购的元器件。最适合:大多数受益于简化管理和集成专业知识的项目。多个供应商适用于:具有成熟流程和特殊采购要求的非常高批量项目。