标准制造方法适用于常规电子产品。但对于具有挑战性的应用——极端环境、法规要求、独特的性能需求、新颖技术——则需要超越标准目录能力的定制PCB解决方案。现成的流程无法解决航空航天中的极端温度、医疗设备的耐污染性、数千兆比特速度下的信号完整性或可穿戴设备中的机械限制。

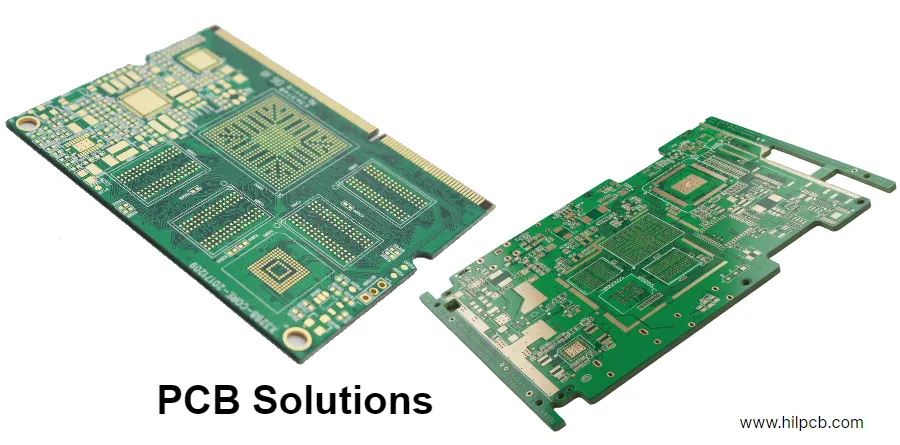

PCB解决方案与基本的PCB制造不同之处在于,它强调解决问题而非单纯执行订单。解决方案提供商不是执行规格,而是调动工程资源来理解应用背景,确定最佳方法,开发解决特定挑战的定制流程。这种方法将每个项目视为需要定制解决方案的独特问题。

HILPCB专门为标准方法证明不足的应用提供工程化PCB解决方案。我们的解决方案方法论强调理解需求、协作工程和流程开发,以交付满足苛刻性能、可靠性和环境规格的电路板。

按行业划分的应用特定PCB解决方案

不同的应用对PCB设计和制造提出了不同的要求。解决方案提供商必须理解这些背景才能提出合适的方法。

汽车PCB解决方案:

- ADAS系统:汽车雷达(77-81 GHz)、摄像头模块、激光雷达接口板

- 动力总成电子:发动机控制、变速箱控制、高温(125°C+)运行

- 电动汽车电源管理:厚铜(6-12oz)、热管理、高压隔离

- 信息娱乐系统:高速接口(HDMI, USB, Ethernet)、显示驱动器

- 要求:IATF 16949认证、AEC-Q认证、PPAP文件、扩展温度(-40 至 +125°C)

医疗设备PCB解决方案:

- 诊断设备:精密模拟、降噪、安全隔离

- 可穿戴健康监测器:柔性/刚柔结合板、生物相容性材料、低功耗

- 植入式设备:微型结构、气密封装、兼容灭菌

- 患者监护:医疗级隔离、EMI合规性、高可靠性

- 要求:ISO 13485认证、IPC 3级工艺、生物相容性涂层、灭菌测试

航空航天与国防PCB解决方案:

- 航空电子:用于空间/重量限制的刚柔结合板、扩展温度、抗振动

- 雷达系统:高频Rogers/Taconic材料、严格的阻抗控制

- 卫星通信:PTFE基板、受控排气、辐射硬化

- 军用电子:保形涂层、防潮性、MIL-STD合规性

- 要求:AS9100认证、详细文件、材料可追溯性、ITAR合规性

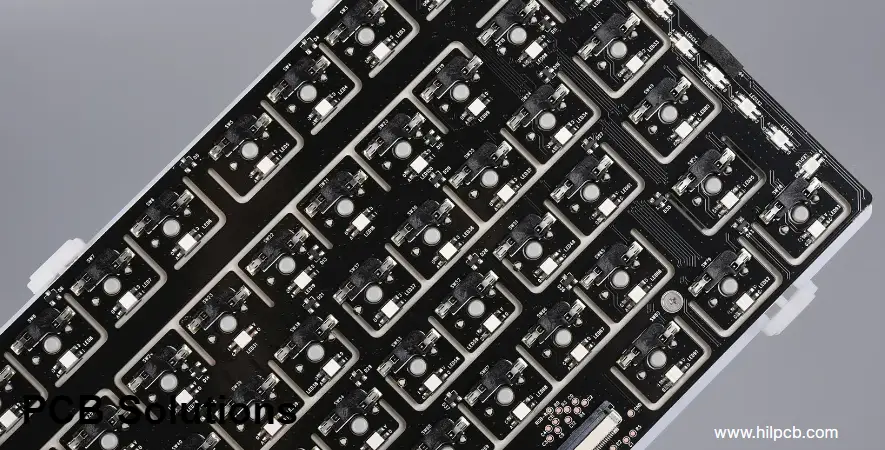

LED与照明PCB解决方案:

- 高功率LED:铝基板(1-3 W/mK)或铜基板(200-400 W/mK)

- LED灯带:薄铝基板、具有成本效益的批量生产

- 汽车照明:高可靠性铜基板、耐热循环

- 智能照明:集成无线(WiFi/蓝牙)、驱动电路、调光控制

- 要求:热界面材料、散热片附着、颜色一致性

工业物联网PCB解决方案:

- 传感器模块:精密模拟、校准、环境保护(IP67/68)

- 无线网关:多协议支持(WiFi, 蓝牙, LoRa, NB-IoT)、天线集成

- 工业控制:扩展温度、抗噪声、坚固的保形涂层

- 边缘计算:高速处理、热管理、紧凑外形

- 要求:宽温度范围、EMI/EMC合规性、长产品生命周期

特种材料PCB解决方案

标准FR4无法满足所有性能要求。通过专业的PCB制造工艺,材料选择显著影响电气、热和环境性能。

高频PCB解决方案:

- Rogers材料:RO4003C/4350B(1-10 GHz 成本效益)、RT/duroid 5880/6002(10-77 GHz 超低损耗)

- Taconic解决方案:TLY-5, RF-35 用于军事/航空航天射频系统

- Arlon选项:25N, DiClad 用于高可靠性应用

- Isola高速材料:IS680, Astra MT77 用于 25+ Gbps 数字(PCIe Gen4/5, 100G Ethernet)

- Nelco材料:N4000-13 用于受控Dk阻抗关键设计

- 工艺要求:较低层压温度、专业钻孔、±3Ω阻抗容差

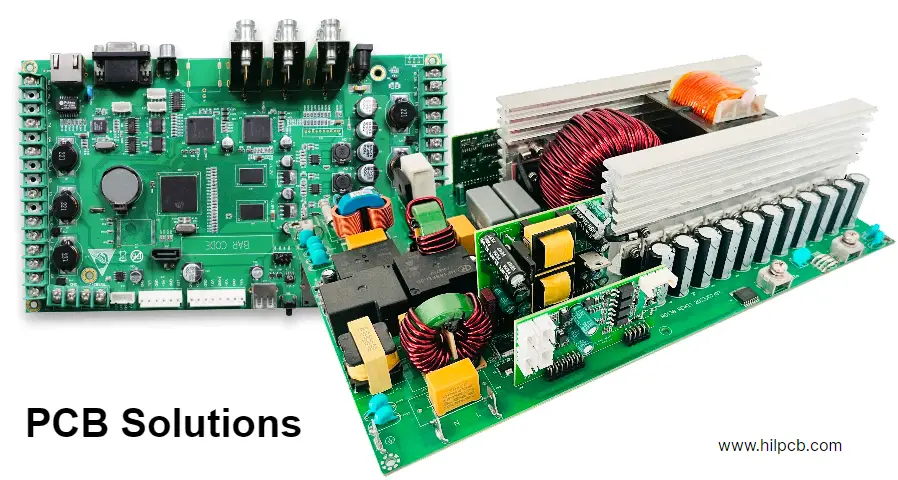

热管理解决方案:

- 金属芯PCB:铝(成本效益,1-10 W/mK)或铜(最大性能,200-400 W/mK)

- 厚铜板:3-20oz铜,用于高电流分布和散热

- 陶瓷基板:氧化铝(Al₂O₃)或氮化铝(AlN 170-200 W/mK)

- 热过孔阵列:优化的过孔布局用于导热

- 混合结构:金属芯与FR4层结合用于复杂设计

- 应用:电力电子、LED照明、电机驱动、电动汽车充电、射频功率放大器

高温解决方案:

- 聚酰亚胺刚性板:玻璃化转变温度 >260°C,用于极端环境

- 高Tg FR4:Tg 170-180°C,用于无铅组装和高温运行

- PTFE材料:温度稳定,用于航空航天应用

- 工艺修改:延长固化周期、专业湿度控制

- 应用:汽车引擎盖下、井下钻探、航空航天、工业过程

柔性与刚柔结合解决方案:

- 聚酰亚胺柔性板:基于Kapton,用于静态或动态弯曲

- 刚柔结合结构:将刚性部分(组件)与柔性互连(3D封装)相结合

- 无胶系统:更好的电气性能、热稳定性

- 动态弯曲测试:验证重复弯曲下的可靠性

- 应用:可穿戴设备、医疗植入物、航空航天、智能手机、紧凑型物联网

我们的特种材料专业知识超越了传统的PCB服务,为每个应用的独特需求提供优化的工程解决方案。

环境保护与可靠性解决方案

恶劣环境需要的保护超出了标准PCB生产流程。特殊处理确保长期可靠性。

保形涂层解决方案:

- 丙烯酸:良好的防潮保护、易于返工、中等温度(-65 至 +125°C)

- 硅酮:极宽的温度范围(-65 至 +200°C)、柔性、防潮

- 聚氨酯:优异的耐化学性和耐磨性、难以返工

- 聚对二甲苯:超薄气相沉积涂层、无针孔、生物相容性

- 环氧树脂:最大程度的环境保护、永久性(无法返工)

- 应用方法:自动喷涂(选择性)、浸涂(全覆盖)、刷涂(手动/原型)

灌封与封装:

- 环氧树脂灌封:最大程度的机械/环境保护、优异的热导率

- 聚氨酯:良好的保护且具有柔性、比环氧树脂更容易返工

- 硅酮:极端温度、优异的减振性

- 真空灌封:去除气泡确保无空隙封装

- 应用:户外电子、水下设备、高振动、防篡改单元

环境测试:

- 温度循环:-40 至 +125°C,验证整个工作范围内的性能

- 热冲击:快速温度变化测试材料兼容性

- 湿度暴露:85°C/85% RH 加速老化

- 盐雾:用于海洋/沿海环境的耐腐蚀性

- 振动测试:模拟运输和操作条件

设计与工程解决方案

复杂的应用需要与经验丰富的PCB制造商团队进行工程协作,这超越了基本的制造服务。

定制设计服务:

- 应用分析:深入探究操作条件、性能要求、约束

- 技术选择:为特定需求推荐最佳材料和工艺

- 叠层优化:用于信号完整性、阻抗、热管理的层排列

- 风险评估:识别技术挑战和可靠性问题

高级仿真与分析:

- 信号完整性:布局前SI仿真、布局后验证、眼图分析

- 电源完整性:PDN分析、去耦优化、电压降计算

- 热建模:组件温度预测、散热设计

- EMI/EMC分析:识别潜在的发射或敏感性问题

原型验证:

- 设计迭代支持:快速PCB原型制作用于多种设计变体

- 性能测试:电气特性、热成像、射频测量

- 可靠性测试:温度循环、振动、加速寿命测试

- 故障分析:根本原因调查、纠正建议

生产优化:

- DFM改进:为提高良率和成本进行可制造性改进

- 工艺开发:针对独特结构的定制参数

- 测试程序创建:电气和功能测试开发

- 文件编制:制造说明、质量标准、可追溯性

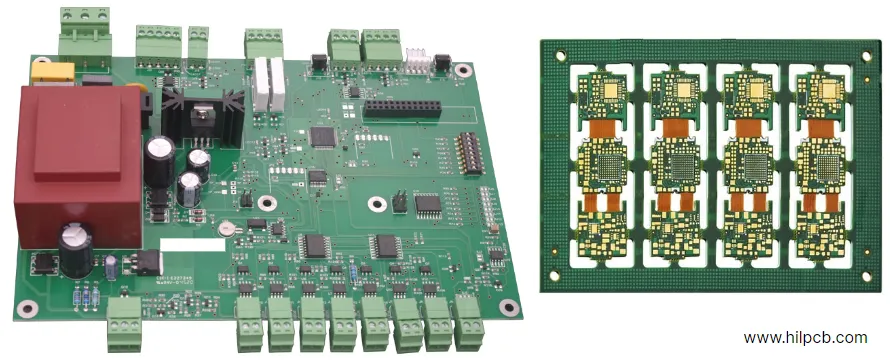

HILPCB解决方案方法

应用专业知识:

- 汽车:IATF 16949认证、AEC-Q认证、PPAP文件

- 医疗:ISO 13485认证、生物相容性材料、兼容灭菌

- 航空航天:AS9100认证、材料可追溯性、MIL-STD合规性

- LED/照明:金属芯专业知识、热管理、驱动器集成

- 工业物联网:宽温度、EMI强化、坚固结构

材料能力:

- 高频:Rogers(完整系列)、Taconic、Arlon、Isola、Nelco

- 热管理:铝/铜芯、厚铜(3-20oz)、陶瓷

- 高温:聚酰亚胺、高Tg FR4、PTFE材料

- 柔性/刚柔结合:基于聚酰亚胺的结构、无胶系统

- 特种:透明玻璃/PET、BT树脂、陶瓷填充、定制混合材料

工程服务:

- 定制设计:应用特定布局和优化

- 仿真:SI/PI/热/EMI分析和验证

- 工艺开发:新型结构和材料组合

- 测试支持:定制夹具、环境验证、认证协助

质量与合规性:

- ISO 9001, AS9100, ISO 13485, IATF 16949 认证

- 提供 IPC 3级工艺

- 全面测试(电气、阻抗、环境)

- 完整的文件和可追溯性

从挑战性需求到工程解决方案,HILPCB提供定制PCB组装和完整制造,解决先进应用的独特需求,在特种材料、复杂结构和法规合规性方面拥有成熟的专业知识。我们作为综合性PCB公司的集成方法确保了从设计到生产的无缝协调。