从原型扩展到生产会暴露出隐藏的挑战,这些挑战会破坏利润并延迟产品上市。虽然原型在 10 个数量级下工作良好,但数千个单位的大规模 PCB 生产会暴露出在小批量中不可见的工艺变异、良率问题和成本结构。高容量 PCB 生产需要统计过程控制、自动化测试和供应链管理,这是原型制造商无法提供的。

小批量与生产能力之间的差距决定了业务的成功。合同 PCB 生产需要跨批次的一致质量。工业 PCB 生产必须在规模上保持严格的公差。汽车 PCB 生产需要符合 IATF 16949 和 PPAP 文件。消费电子 PCB 生产在成本优化与可靠性之间取得平衡。医疗设备 PCB 生产需要 ISO 13485 可追溯性。

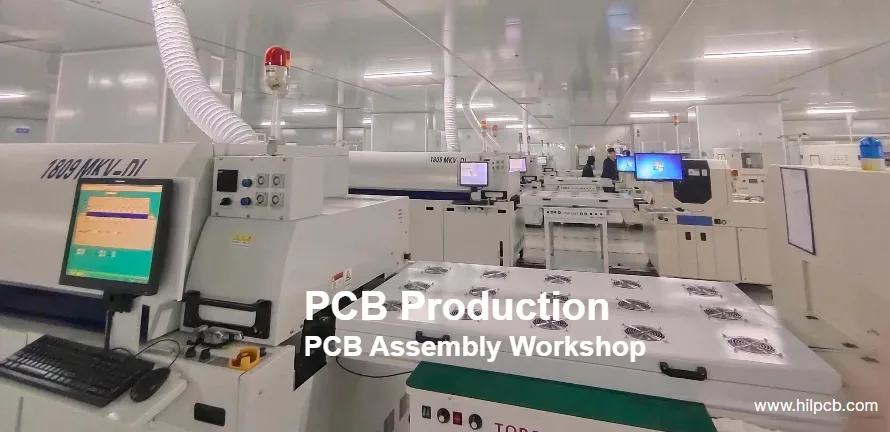

HILPCB 提供可扩展的中国 PCB 生产,从 PCB 打样 数量到每年数百万块板。我们的生产能力包括具有统计过程控制的批量 PCB 制造、自动化 PCB 组装 和测试、灵活的产能(50-50,000+ 块板/月)、供应链管理以及无缝的原型到生产过渡。

生产批量能力与可扩展性

我们中国的 PCB 生产工厂作为一家全面的 PCB 公司,处理完整的批量范围,并为每个规模优化流程。

生产批量范围:

- 打样和小批量:从几块到几百块板每订单,非常适合设计验证和试产。

- 低至中批量:通常为数百到数万块板,适用于工业电子、医疗和电信应用。

- 高批量:数万到数十万块板,支持消费电子和汽车供应链。

- 大规模生产:每年数百万块板,拥有服务于全球 OEM 品牌的可扩展生产线。

可扩展的制造流程:

- 面板利用率优化:最大化每面板板数,减少浪费

- 自动化生产线:最小化人工操作,提高一致性

- 多合一拼板:每面板生产多块板以提高效率

- 连续流制造:减少周期时间,提高吞吐量

产能管理:

- 为长期项目设立专用生产线

- 灵活分配产能以应对需求波动

- 设备冗余防止生产延迟

- 计划性维护计划保持正常运行时间

生产技术范围:

- 标准硬板 PCB 生产:2-32 层,FR4 材料

- HDI 生产:任意层微孔,细间距组装

- 柔性板和软硬结合板生产:柔性电路的批量制造

- 金属基板生产:用于 LED 和电力电子的铝/铜基板

- 特殊材料:大规模生产罗杰斯、Taconic、陶瓷基板

统计过程控制与质量体系

生产一致性需要持续监控并快速响应过程变异,这贯穿我们现代化的 PCB 工厂 运营。

统计过程控制 (SPC):

- 实时参数监控:线宽、铜厚、对位

- 控制图:在超出规格前跟踪变异趋势

- Cpk 分析:量化过程能力(目标 >1.33)

- 自动警报:失控时触发调查

- 纠正措施系统:防止缺陷复发

过程能力指标:

- 一次通过率:无需返工即通过的百分比(目标 >95%)

- 缺陷率:百万分之缺陷数 (PPM) 跟踪

- 准时交付率:满足计划日期的百分比(目标 >98%)

- 客户退货率:每千块发货板的现场故障数

质量管理体系:

- ISO 9001:2015:质量管理基础

- IATF 16949:汽车生产要求

- ISO 13485:医疗设备制造

- AS9100:航空航天质量标准

- IPC-A-600/6012:工艺标准和性能规格

生产文件:

- 制造流程单:记录每批次的工艺参数

- 首件检查 (FAI):验证初始生产设置

- PPAP 文件:汽车生产件批准

- 符合性证书 (C of C):材料和过程验证

- 测试数据包:电气结果、阻抗测量、尺寸报告

我们全面的 PCB 制造 流程确保了从原型到高批量生产运行的一致性。

生产成本优化策略

批量生产的经济性与原型定价截然不同。了解成本驱动因素可以通过先进的 PCB 服务 支持实现优化。

材料成本降低:

- 批量定价:与材料供应商协商价格

- 面板利用率:优化板布局以最小化浪费

- 材料标准化:减少库存复杂性

- 替代材料:在性能允许的情况下使用成本效益高的替代品

流程效率改进:

- 自动化处理:降低劳动力成本,提高一致性

- 周期时间减少:无需设备投资即可提高吞吐量

- 良率改进:减少报废和返工成本

- 精益制造:消除非增值活动

供应链优化:

- 元件批量定价:利用购买力

- 供应商管理库存 (VMI):降低持有成本

- 来料加工计划:延迟付款直至消耗

- 长期协议:锁定价格以确保生产稳定性

测试与质量成本平衡:

- 统计抽样:在保持置信度的同时减少测试时间

- 自动化测试:比手动方法吞吐量更快

- 根本原因分析:预防缺陷而非检测缺陷

- 防错:设计防止组装错误

生产计划与供应链管理

可靠的生产需要同步的物料流和产能规划,通过经验丰富的 PCB 制造商 运营进行协调。

需求预测与计划:

- 滚动预测:3-12 个月的可见性便于物料计划

- 安全库存:缓冲需求可变性

- 交期管理:协调物料到达与生产计划

- 产能分配:为承诺的产量预留生产位置

物料需求计划 (MRP):

- 物料清单 (BOM) 管理:跟踪元件需求

- 库存控制:维持最佳库存水平

- 再订货点计算:在适当时机触发采购

- 淘汰监控:主动通知生命周期终止元件

生产排程:

- 工单管理:排序作业以实现最佳流程

- 瓶颈管理:防止产能限制

- 加急能力:处理紧急需求而不打乱计划

- 交付协调:使发货与客户要求保持一致

供应链风险缓解:

- 双重供应源:防止单点故障

- 元件分配管理:应对供应短缺

- 替代元件认证:在需要时启用替代品

- 缓冲库存:防范供应中断

原型到生产的过渡

从原型到批量制造的无缝扩展通过我们集成的 PCB 设计 支持和制造专业知识来防止代价高昂的意外。

预生产验证:

- 可制造性设计 (DFM) 审查:针对批量生产进行优化

- 过程能力研究:验证过程能否满足规格

- 试产:生产 50-200 块板以验证工具和流程

- 良率分析:识别并解决系统性问题

生产文件开发:

- 制造工作指令:记录每个工艺步骤

- 质量检验标准:定义验收标准

- 测试程序:规定电气和功能验证

- 包装和标签:确保正确的产品标识

工具和设备准备:

- 测试夹具:针床或飞针测试编程

- SMT 钢网:优化开孔以实现生产锡膏沉积

- 组装夹具:确保一致的元件放置

- 处理托盘和载具:在处理过程中保护板子

首件检查 (FAI):

- 尺寸验证:确认最终尺寸和特征

- 电气测试:验证所有网络的连通性和隔离性

- 微切片分析:破坏性测试验证内部质量

- 功能测试:在规定条件下进行上电验证

HILPCB 生产卓越性

批量生产能力:

- 可扩展产能:从原型和小批量到高批量生产,年产量可达数百万块板。

- 技术覆盖:硬板、软硬结合板、柔性板、HDI、金属基板以及特殊材料板(例如,高 Tg、射频、微波层压板)。

- 层数:2 到 64 层,包括顺序压合和高级叠层设计。

- 集成组装:SMT、通孔、混合技术和一站式 PCB 组装服务。

质量与可靠性:

- 对所有关键参数进行统计过程控制

- 通过 ISO 9001、IATF 16949、ISO 13485、AS9100 认证

- 成熟产品的一次通过率 >95%

- 准时交付率 >98%

成本竞争力:

- 中国制造成本优势

- 材料和元件的批量定价

- 优化流程减少浪费和周期时间

- 灵活的商业模式(一站式、来料加工、部分承包)

供应链管理:

- 从授权分销商采购元件

- 库存计划(VMI、来料加工、缓冲库存)

- 淘汰监控和替代建议

- 全球物流协调

从试产到数百万块板,HILPCB 提供可扩展的中国 PCB 生产,具有一致的质量、有竞争力的价格和可靠的交付。我们全面的 PCB 解决方案 方法确保从开发到批量制造的平稳过渡。

常见问题

问题1:批量 PCB 生产的最小起订量是多少? 低批量生产起订量为 50-100 块板。中批量 500+,高批量 5,000+。批量定价通常在 500-1,000 块板左右开始,具体取决于复杂性。原型数量(1-50)可用,但单位成本较高。

问题2:中国 PCB 生产定价与国内制造相比如何? 对于复杂板卡,由于劳动力、材料采购和规模经济,中国生产通常成本低 30-60%。交期可能更长(运输),但批量生产计划可以适应这一点。对于需求稳定的成熟产品来说,这是最佳价值。

问题3:对于生产 PCB 制造,哪些质量认证很重要? ISO 9001 是质量管理的基础。IATF 16949 对于汽车生产至关重要。ISO 13485 是医疗设备所必需的。AS9100 用于航空航天应用。请核实当前的证书和最近的审计报告,而不仅仅是声称。

问题4:从原型到生产的过渡需要多长时间? 试产验证:2-4 周,包括工具和首件检查。生产爬坡:4-8 周达到满量生产,具体取决于复杂性和材料可用性。在设计阶段尽早接触可以加速过渡。