在Highleap PCB工厂(HILPCB),我们将热冲击测试作为PCB制造和组装流程的关键步骤。我们的能力包括气-气和液-液测试、温度循环以及材料行为分析。这种方法确保在航空航天、汽车和工业应用中常见的极端热条件下焊点完整性、通孔可靠性和材料稳定性。

热冲击测试核心原理与方法选择

热冲击测试模拟温度骤变,以识别不同材料间热膨胀系数(CTE)不匹配导致的机械应力故障。在HILPCB,我们根据板类型、热分布和最终可靠性目标选择多种测试技术。

关键技术:

- 气-气测试箱:受控热暴露,转换速率>30°C/分钟,实现真实模拟

- 液-液系统:通过浸没实现极端冲击,转换速率>100°C/分钟

- 双区自动化:独立冷热室配备机械手传输系统

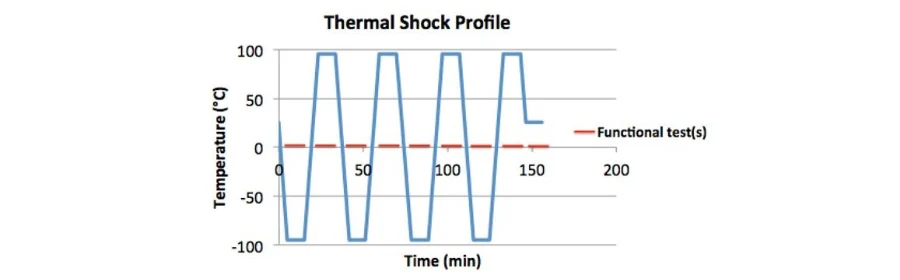

- 可编程曲线:-80°C至+225°C可定制循环,含均热时间确保完全热传递

- 实时监控:连续跟踪电气连续性和温度梯度

- 故障检测系统:微裂纹和分层在线警报

- 统计可靠性工具:收集数据用于威布尔建模和现场故障预测

我们的实施策略强调为高导热PCB或陶瓷PCB等技术选择优化方法,平衡测试严谨性与生产效率。

温度循环协议与环境应力模拟

热冲击测试在短时间内模拟操作极端情况以加速老化效应。测试协议选择取决于产品应用、所需生命周期数据和环境暴露。

气-气模拟:适用于环境波动的产品(如汽车或户外电子)。高达50°C/分钟的转换速度支持真实的疲劳应力。测试箱保持±2°C精度确保结果可重复。

液-液转换:适用于高应力验证如电力电子和关键任务设计。转换速率>100°C/分钟,热滞后最小,快速诱导整个PCB的热应力。对验证HDI板和金属芯板至关重要。

热曲线优化:我们定制-55°C至+125°C序列用于商业PCB,高达-65°C至+200°C用于航空航天标准。均热时间、斜率速率和循环次数根据板质量和配置调整。

失效机制与材料行为分析

热冲击可引发多种失效模式。理解这些对设计稳健性和预测可靠性至关重要。

常见失效:

- 电镀通孔开裂:CTE不匹配导致孔壁断裂

- 焊点疲劳:循环热膨胀引起焊点开裂

- 分层:树脂-半固化片或铜界面层间分离

- 通孔断裂:焊环或焊盘过渡区开裂

- 引脚断裂:快速冷却时封装引脚机械断裂

- 焊盘剥离:表面应力导致走线分层或SMT焊盘失效

- 焊线损伤:CTE不匹配导致微电子分离

材料CTE决定应力严重程度。例如标准FR4厚度方向膨胀50-70 ppm/°C,而Rogers PCB提供更好的热兼容性,减少应力集中。

生产环境中的热冲击测试实施

集成QA与监控

热冲击测试嵌入我们的质量工作流程。来料验证、特定工艺测试和最终检查确保符合性。过程测试有助于在批量生产前隔离多层板和柔性PCB问题。

测试箱技术与吞吐量优化

根据PCB尺寸、热质量和吞吐量选择测试箱。对于大批量组装,自动装载系统减少手动操作,提高精度和效率。

数据记录与可追溯性

所有测试结果数字记录并与生产批次关联。确保符合航空航天和医疗电子等行业可追溯性标准,支持现场故障分析和保修覆盖。

高级故障分析与可靠性建模

我们采用多种测试后分析技术理解故障根源:

- 截面分析:揭示内部断裂或材料空隙

- X射线成像:检测隐藏裂纹和分层

- 断口分析:识别裂纹起始和扩展路径

- 热建模:关联物理测试数据与设计参数

使用统计模型生成可靠性预测:

- 威布尔分布:定义循环失效概率

- 阿伦尼乌斯模型:估算加速应力下失效率

- 环境调节:结合振动、湿度和预老化实现现场关联

柔性PCB等电路板受益于此类组合测试模拟严苛环境。

HILPCB热可靠性策略

在HILPCB,我们从设计阶段到最终组装集成热可靠性。

- 设计阶段支持:CTE映射、应力模拟和材料选择

- 工艺协调:受控回流曲线、优化过孔设计和SMT组装的稳健焊接

- 测试基础设施:多台热测试箱、在线数据采集和故障诊断适用于原型和大规模生产

热冲击测试 - 常见问题

热冲击测试使用什么温度范围?

典型范围包括商业级-55°C至+125°C,航空航天/军工级高达-65°C至+200°C。

热冲击与温度循环有何不同?

热冲击具有快速温度变化(>30°C/分钟),温度循环使用较慢转换(<5°C/分钟)。

标准循环次数是多少?

取决于可靠性标准——消费级10-100次,工业/军工级500-1000+次。

热冲击数据能否预测现场可靠性?

能,当与现场数据和威布尔或阿伦尼乌斯等统计模型关联时。

哪些材料提供最佳抗热冲击性?

高Tg层压板、陶瓷基板和CTE匹配复合材料表现最佳。

如何检测测试故障?

通过电气监控、截面分析和成像(X射线/SEM)定位和分类故障点。