在Highleap PCB工厂(HILPCB),我们结合多种检测技术——包括自动光学检测(AOI)、人工目视检查、在线测试(ICT)和先进的X射线检测——以确保电路板每一层的全面质量保证。X射线检测在检测BGA下方和多层结构内的隐藏焊点缺陷方面发挥着关键作用,而光学和电气测试则验证表面精度和功能。这种集成方法确保我们的PCB组件在要求严苛的应用中满足最高的可靠性标准。

X射线PCB检测技术及工作原理

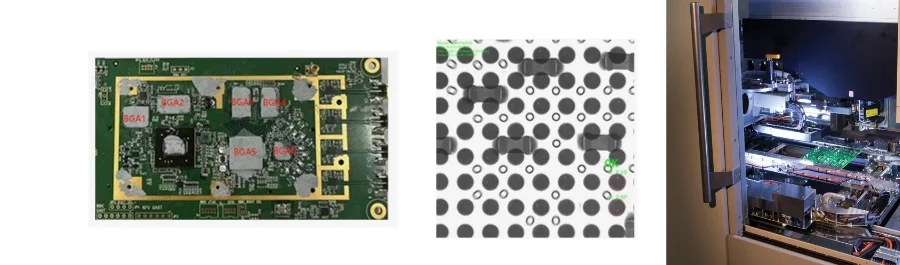

X射线检测技术,也称为自动X射线检测,是一种能够发现目标物体内部隐藏特征的技术。其基本原理依赖于X射线光子穿过不同密度和厚度材料时的差异吸收。如上图所示,深黑色区域表示由重元素组成的材料,而透明或相对较浅的区域表示由轻元素组成的材料。

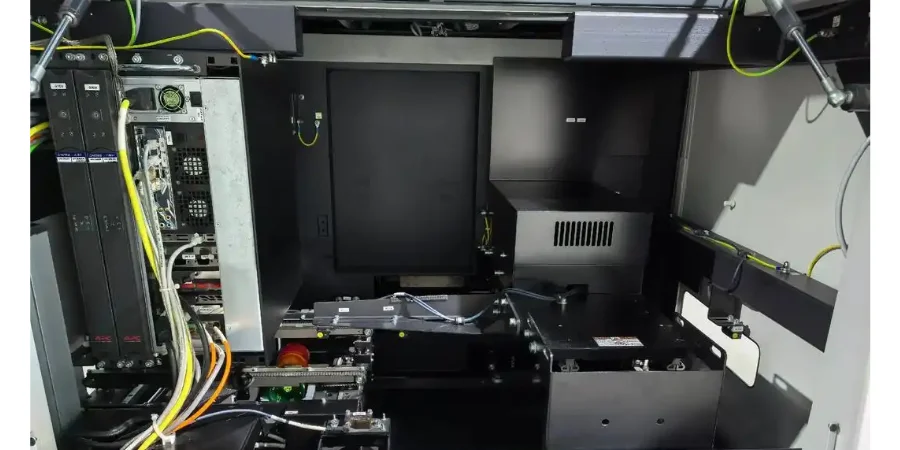

X射线PCB系统的核心组件:

- X射线管:该管能够产生X射线光子,主要分为两种类型——开管和闭管配置,根据所需的分辨能力选择

- 操作平台:操作平台可在不同方向移动样品,使其能够从各种角度和放大倍数进行检查

- 检测系统:样品另一侧的探测器捕获并收集X射线光子,将其转换为图像

当X射线光子产生并指向PCB组件时,检测过程开始。X射线光子根据其物理特性(包括原子量、密度和厚度)以不同方式穿过材料。焊点由较重的元素组成,在生成的图像中显得较暗,而较轻的材料如PCB基板和元件封装则显得更透明。

我们的多层PCB组件显著受益于X射线检测,因为该技术可以检查光学检测方法完全不可见的内部层连接和过孔结构。

BGA和隐藏焊点检测解决方案

球栅阵列(BGA)组件带来了独特的检测挑战,这使得X射线技术变得绝对必要。BGA组件通常紧密封装在电路板上,安装的组件之间几乎没有空间。这种密集的排列使得检查员难以目视识别PCB或安装组件中的任何缺陷。

X射线检测到的关键BGA缺陷:

- 焊球缺失:BGA封装下方完全缺少焊接连接

- 焊桥:相邻焊球之间形成不必要的连接导致短路

- 空洞形成:焊点内的气孔影响机械和电气完整性

- 焊球错位:焊球相对于PCB焊盘的位置不当

PCB X射线机通常是评估元件和PCB连接质量的最佳方法,因为X射线可以穿透BGA组件。这种无损检测能力使我们的质量工程师能够在不移除或损坏昂贵元件的情况下评估每个焊接连接。

除了BGA检测,X射线技术还擅长检查其他隐藏连接类型,包括盲孔、埋孔和芯片级封装(CSP)。目视检查这些过孔可能具有挑战性,因为它们难以检测。PCB X射线机发出的辐射可以穿透隐藏和难以触及的点。

我们的SMT贴装工艺集成了在线X射线检测,确保每个隐藏连接都符合我们严格的质量标准,防止现场故障并确保长期可靠性。

2D与3D X射线检测系统比较

现代X射线PCB检测系统提供2D和3D成像功能,每种技术针对不同的检测需求具有独特优势。了解何时应用每种技术对于获得最佳质量控制结果至关重要。

2D X射线检测能力: 2D X射线检测是一种利用X射线创建二维图像的方法。该技术涉及从源头发射X射线,穿过被检测物体,并被另一侧的探测器捕获。这种方法提供适合大批量生产环境的快速检测。

2D系统的主要优势包括更快的检测速度和更低的设备成本,使其非常适合检测明显缺陷,如元件缺失、严重错位和大焊点空洞。然而,2D X射线检测不提供深度信息或缺陷的确切位置,这可能会妨碍某些类型缺陷的识别。

3D X射线检测优势: 3D X射线系统能够通过构建一系列2D横截面来创建PCB的3D图像。这类似于医疗行业CT扫描的工作原理。三维系统利用计算机断层扫描(CT)或层析成像技术重建详细的体积数据。

层析成像是一种强大的检测方法,专为平面物体设计,如集成电路、电子板(PCB)和各种消费电子产品。与CT扫描不同,层析成像不需要完整的360度旋转,从而能够以更短的检测时间实现更高分辨率的成像。

我们先进的检测能力支持高频PCB和陶瓷PCB技术,确保无论基板类型或应用复杂性如何,都能进行全面的质量验证。

自动X射线检测系统及设备

现代自动X射线检测(AXI)系统通过提供一致、可重复的结果且操作员干预最少,彻底改变了PCB质量控制。自动X射线检测(AXI)是广泛用于确定印刷电路板中与IC(CSP:芯片级封装)和BGA相关的不可见缺陷的方法。

先进AXI系统特性:

- 高分辨率成像:现代系统分辨率低至1 µm,实现令人难以置信的详细缺陷检测

- 可变放大倍率:连续变焦能力,从4X到超过200X光学放大倍率

- 多角度观察:倾斜视角高达72度,实现全面的焊点检查

- 自动缺陷识别:基于AI的软件,用于一致的缺陷分类和报告

AXI的工作原理类似于自动光学检测(AOI)。唯一的区别是AXI使用X射线进行扫描,而AOI使用光源。这种根本区别使AXI系统能够检测到AOI完全遗漏的缺陷,特别是在隐藏焊点和内部元件连接中。

我们的交钥匙组装服务集成了在线AXI系统,可在生产过程中提供实时质量反馈。这种即时缺陷检测能力可防止有缺陷的组件进入后续制造阶段,从而降低总体生产成本并提高最终产品的可靠性。

自动检测与我们的通孔组装能力相结合,确保对表面贴装和传统元件技术的全面质量覆盖。

为什么选择HILPCB进行PCB制造和组装

选择HILPCB意味着在PCB制造和组装的每个关键阶段都能获得工业级检测。我们的工厂集成了自动光学检测(AOI)、X射线检测和目视检查,以确保所有生产批次中焊点的完整性、元件对准和焊膏沉积的一致性。

我们在表面贴装和通孔组装过程中应用在线和离线X射线检测,以验证隐藏的焊接连接,特别是在BGA、QFN和CSP元件下方。这些无损测试在最终集成前识别焊点空洞、桥接和冷焊点,为医疗设备和汽车电子等高可靠性应用提供信心。

除X射线外,我们的检测生态系统还包括ICT(在线测试)、功能测试和高压测试,确保每个组装的PCB在离开我们的工厂时都经过完整的电气验证。从单个原型到大批量组装,我们通过ISO认证的工艺保证所有PCB类型和复杂级别的可追溯质量。

X射线PCB检测常见问题解答及最佳实践

X射线检测与光学检测方法有何不同?

PCB X射线检测利用X射线辐射检查PCB内部结构以识别电路板中的任何缺陷,而光学检测仅检查表面可见特征。X射线可以穿透多个PCB层和元件封装,揭示光学方法无法检测到的隐藏缺陷。

X射线检测可以识别哪些类型的缺陷?

X射线检测擅长检测焊点缺陷,包括空洞、桥接、焊料不足、元件缺失和连接完整性问题。操作员通过查看检测监视器检查这些图像以识别开路焊点、空洞、裂纹和短路。它特别适用于BGA、CSP和其他阵列封装的检测。

现代X射线系统提供哪些分辨率能力?

先进的X射线系统分辨率低至1-2 µm,能够对最小的现代元件进行详细分析。通常,对于BGA和CSP,需要2 µm分辨率才能为可靠缺陷检测提供足够的细节。

X射线检测会损坏敏感元件吗?

X射线检测完全无损,不会损坏电子元件或PCB材料。用于PCB检测的X射线能量水平远低于可能导致元件退化或存储设备数据损坏的水平。

2D和3D X射线系统在不同应用中的比较如何?

2D X射线检测提供物体的2D图像。就像拍摄电路板内部结构的平面图片,提供更快的检测速度。3D系统提供体积数据和更好的缺陷定位,但需要更多时间和计算资源。

X射线系统提供哪些文档和可追溯性?

现代AXI系统生成全面的检测报告,包括缺陷图像、统计分析和通过/失败判定。这些报告支持医疗、航空航天和汽车应用的质量管理体系和法规符合性要求。

X射线检测应如何集成到PCB组装过程中?

当在关键工艺点集成时,X射线检测最有效,包括表面贴装元件的回流焊后检测和最终组装验证。在线系统为工艺优化提供即时反馈,而离线系统支持详细的故障分析和工艺开发。