Das Design von Starr-Flex-Leiterplatten sieht trügerisch einfach aus, bis man auf den ersten Feldausfall stößt. Ein Medizingeräteunternehmen musste dies schmerzhaft erfahren, als 2.000 ausgelieferte Einheiten nach sechs Monaten ausfielen – Boards rissen an den Übergängen zwischen starr und flex unter normalem Gebrauch. Die Ursache? Designentscheidungen, die ohne Verständnis dafür getroffen wurden, wie sich starre und flexible Materialien unter Belastung zusammen verhalten.

Erfolgreiches Starr-Flex-Leiterplatten-Design erfordert die Abwägung mechanischer, elektrischer und fertigungstechnischer Überlegungen, die es im Standard-PCB-Design nicht gibt. Bei HILPCB haben wir Hunderte von Ingenieuren dabei unterstützt, diese Herausforderungen zu meistern, von der HDI-PCB-Integration bis zum Management von Biegezyklen in dynamischen Anwendungen.

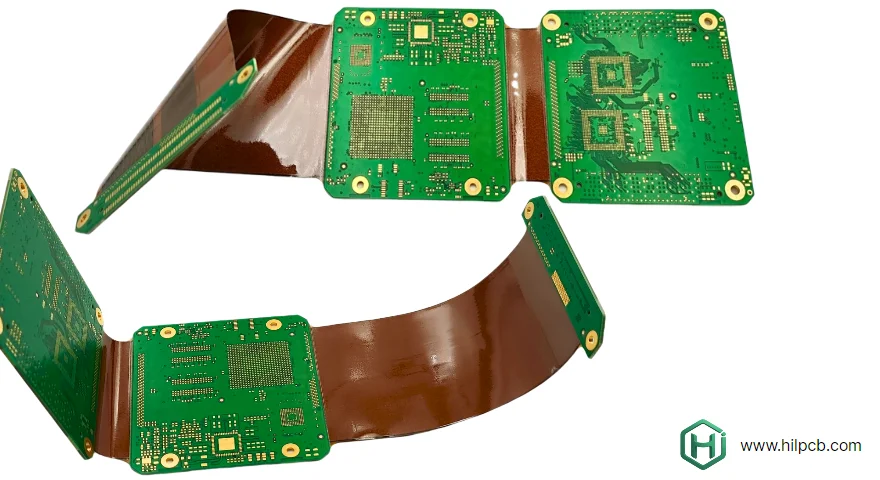

Grundlagen von Starr-Flex-Leiterplatten verstehen

Bevor Sie in die Designregeln einsteigen, verhindert das Verständnis der tatsächlichen Funktionsweise von Starr-Flex-Leiterplatten die meisten häufigen Fehler. Im Gegensatz zu Standard-PCBs, bei denen die Boards flach und stationär bleiben, müssen Starr-Flex-Designs Bewegung, Biegung und mechanische Belastung aufnehmen.

Die Übergangszone zwischen starren und flexiblen Abschnitten erzeugt die Punkte mit der höchsten Spannungskonzentration in Ihrem Design. Wenn sich eine Leiterplatte biegt, wirken diese Übergänge wie mechanische Scharniere – aber sie sind aus Kupfer und Polyimid, nicht aus Stahl. Ein Consumer-Electronics-Hersteller stellte dies fest, als sein Fitness-Tracker-Design nach 3.000 Biegezyklen versagte. Der starre Abschnitt erstreckte sich zu nah an den flexiblen Bereich und erzeugte einen Spannungsspitzenwert, der zu Kupferbrüchen führte.

Materialverhaltensunterschiede

Starre und flexible Abschnitte verwenden grundlegend verschiedene Materialien mit unterschiedlichen Eigenschaften. Standard-FR4-PCB-Materialien eignen sich gut für starre Abschnitte, können sich aber nicht biegen. Flexible Schaltungen auf Polyimidbasis vertragen Biegung, kosten aber mehr und erfordern eine spezielle Verarbeitung.

Der Schlüssel liegt darin zu verstehen, wo jeder Materialtyp in Ihrem Design hingehört. Starre Abschnitte bieten Bereiche zur Bauteilmontage und strukturelle Unterstützung. Flexible Abschnitte ermöglichen Bewegung, Faltung oder Verpackung in 3D-Räumen. Die Übergangszonen verbinden diese Bereiche und managen gleichzeitig die mechanische Spannung.

Kritische Designregeln für Übergangszonen

Übergangszonen machen oder brechen die Zuverlässigkeit von Starr-Flex-Leiterplatten. Diese Bereiche, in denen starre Abschnitte auf flexible Schaltungen treffen, erfordern sorgfältige Aufmerksamkeit für Geometrie, Materialien und Spannungsmanagement.

Minimale Übergangslänge

Erstrecken Sie starre Bereiche niemals bis direkt an die flexiblen Abschnitte. Lassen Sie eine minimale Übergangszone von 3 mm unter Verwendung von Verstärkungen oder reduzierten Stapelungen, bevor Sie in vollständig flexible Bereiche eintreten. Dieser abgestufte Übergang verteilt die Biegespannung über einen größeren Bereich, anstatt sie auf einen einzigen Punkt zu konzentrieren.

Ein IoT-Gerätehersteller ignorierte diese Regel, um 2 mm Platz auf der Leiterplatte zu sparen. Sein Design wies eine Feldausfallrate von 40 % innerhalb des ersten Jahres auf. Eine Neugestaltung mit ordnungsgemäßen Übergangszonen beseitigte die Ausfälle, kostete aber 80.000 US-Dollar für Rückrufe und Nacharbeit.

Kupfermanagement in Flex-Bereichen

Kupferdicke und Routing-Muster beeinflussen die Biegelebensdauer dramatisch. Schwere Kupferleiterbahnen erzeugen steife Bereiche, die sich dem Biegen widersetzen – genau das, was Sie in flexiblen Abschnitten nicht wollen. Wir empfehlen:

- Maximal 1 oz (35 μm) Kupfer in dynamischen Flex-Bereichen

- 0,5 oz (18 μm) Kupfer für Anwendungen, die 10.000+ Biegezyklen erfordern

- Leiterbahnen nach Möglichkeit senkrecht zu Biegelinien führen

- Vermeiden Sie scharfe 90°-Ecken – verwenden Sie gekrümmte Leiterbahnen mit einem Mindestradius vom 3-fachen der Leiterbahnbreite

- Versetzen Sie Vias von Hochspannungsbereichen weg

Überlegungen zum Schichtaufbau

Jede zusätzliche Schicht in flexiblen Abschnitten verringert die Biegelebensdauer. Eine 2-lagige Flex-PCB kann 100.000+ Biegezyklen erreichen. Fügen Sie zwei weitere Lagen hinzu und Sie sind unter denselben Bedingungen bei 10.000 Zyklen. Planen Sie Ihren Starr-Flex-Leiterplatten-Schichtaufbau basierend auf tatsächlichen Biegeanforderungen:

- Statische Biegung (einmalige Installationsbiegung): 4-6 Lagen akzeptabel

- Gelegentliche Biegung (<100 Zyklen): 2-4 Lagen empfohlen

- Dynamische Biegung (>1.000 Zyklen): Maximal 1-2 Lagen in Flex-Bereichen

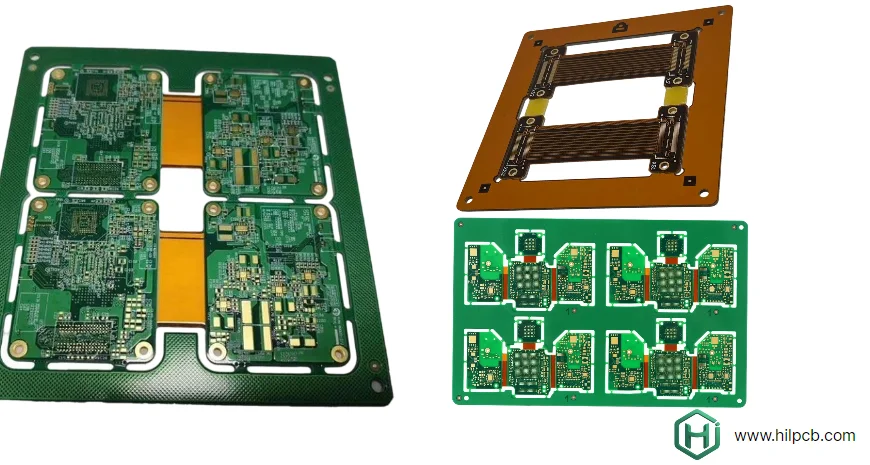

Materialauswahlstrategie

Die Wahl der richtigen Materialien für den Starr-Flex-Leiterplattenaufbau bestimmt den Fertigungserfolg und die langfristige Zuverlässigkeit. Im Gegensatz zu Standard-PCBs, bei denen FR4 fast alles bewältigt, erfordern Starr-Flex-Designs die Anpassung der Materialien an spezifische Anwendungsanforderungen.

Polyimidfolien-Optionen

Zwei Polyimidkonstruktionstypen dominieren Starr-Flex-Leiterplatten: klebstoffbasiert und klebstofffrei. Die Wahl beeinflusst Zuverlässigkeit und Kosten erheblich.

Die klebstoffbasierte Konstruktion verwendet Acryl- oder Epoxidkleber, um Kupfer mit der Polyimidfolie zu verbinden. Diese Methode kostet weniger und funktioniert gut für statische oder Low-Cycle-Anwendungen. Der Kleber kann jedoch bei wiederholtem Biegen versagen, da er schneller ermüdet als Kupfer oder Polyimid. Maximale zuverlässige Biegezyklen: 10.000-50.000, abhängig vom Biegeradius und Spannungsniveau.

Die klebstofffreie Konstruktion bondiert Kupfer direkt auf Polyimid durch chemische Prozesse. Dies eliminiert den Klebstoffversagensmodus und unterstützt 100.000+ Biegezyklen in richtig designten Schaltungen. Die Kosten liegen 30-50 % höher als bei klebstoffbasierten, erweisen sich aber als wesentlich für dynamische Biegeanwendungen.

Coverlay vs. Lötstopplack

Flexible Abschnitte benötigen Schutz, aber traditioneller Lötstopplack erweist sich für Flex-Bereiche als zu starr. Coverlay – eine Schicht aus Polyimid mit Kleber – bietet flexiblen Schutz, der sich mit der Schaltung bewegt.

Für statische Flex-Bereiche oder wenn Biegung außerhalb des Schaltmusters auftritt, kann Lötstopplack funktionieren. Aber für jegliche dynamische Biegung oder enge Biegeradien ist Coverlay obligatorisch. Ein Wearable-Design spezifizierte ursprünglich Lötstopplack, um Kosten zu sparen. Während der Qualifizierungstests riss der Lack nach 500 Biegezyklen und setzte die Kupferleiterbahnen der Korrosion aus.

Verstärkermaterialien

Verstärker unterstützen flexible Abschnitte während der Montage und bieten Befestigungspunkte für Stecker. Materialauswahl umfasst:

- FR4: Am gebräuchlichsten, funktioniert mit standardmäßigen SMT-Montage-Prozessen

- Polyimid: Besser angepasster CTE an Flex-Schaltungen, empfohlen für thermisches Zyklieren

- Edelstahl: Bietet maximale Unterstützung für schwere Stecker

- Aluminium: Bietet elektromagnetische Abschirmung plus mechanische Unterstützung

Design für Fertigbarkeit

Selbst ein perfektes elektrisches Design versagt, wenn die Fertigung es nicht zuverlässig produzieren kann. Die Starr-Flex-Leiterplattenfertigung kombiniert mehrere spezialisierte Prozesse – jeder mit spezifischen Designanforderungen für optimale Ausbeute.

Registrierung und Toleranzmanagement

Die Starr-Flex-Fertigung erfordert eine präzise Ausrichtung zwischen starren und flexiblen Abschnitten während der Laminierung. Standard-PCB-Toleranzen gelten nicht – Sie benötigen engere Spezifikationen.

Geben Sie einen Mindestabstand von 0,5 mm zwischen den Rändern der starren Abschnitte und den flexiblen Schaltungsmustern an. Dies berücksichtigt Fehlregistrierung während der Laminierung und verhindert, dass starre Bereiche über flexible Schaltungen ragen. Für Hochfrequenz-PCB-Anwendungen, die kontrollierte Impedanz erfordern, erhöhen Sie die Abstände auf mindestens 0,75 mm.

Panelisierungsstrategie

Im Gegensatz zu Standard-PCBs, bei denen die Panelisierung unkompliziert ist, erfordern Starr-Flex-Boards eine sorgfältige Planung. Die flexiblen Abschnitte können keine typischen Breakaway-Tabs tragen. Verwenden Sie stattdessen:

- Stützpunkte im starren Bereich für die Panelbefestigung

- Perforierte Linien für die Trennung flexibler Abschnitte

- Strategische Platzierung von Verstärkungen zur Unterstützung der Panelhandhabung

- Klare Dokumentation, die die Montageorientierung zeigt

Vorschau Ihres Designs mit unserem Online-PCB-Viewer-Tool vor der Einreichung, though complete design files for quotes must go through our quote request page for proper engineering review.

Test- und Qualifikationsanforderungen

Das Design zuverlässiger Starr-Flex-Leiterplatten erfordert eine Validierung, die über standardmäßige elektrische Tests hinausgeht. Die mechanische Leistung unter realen Bedingungen bestimmt den Produkterfolg oder -ausfall im Feld.

Biegezyklustest

Spezifizieren und verifizieren Sie die mindestens erforderlichen Biegezyklen für Ihre Anwendung. Tests sollten die tatsächlichen Nutzungsbedingungen replizieren, einschließlich:

- Biegeradius, der den Produkteinschränkungen entspricht

- Biegegeschwindigkeit, repräsentativ für die tatsächliche Nutzung

- Umweltbedingungen (Temperatur, Luftfeuchtigkeit)

- Kontinuierliches Zyklieren bis mindestens zum 2-3-fachen der erwarteten Lebensdauer

Ein Medizingerätehersteller spezifizierte 50.000 Biegezyklen für sein tragbares Diagnosegerät. Tests bis genau 50.000 Zyklen zeigten bestandene Ergebnisse, aber Feldeinheiten begannen bei etwa 40.000 Zyklen aufgrund von Variationen in Montage und Nutzungsbedingungen auszufallen. Tests bis 150.000 Zyklen (3-fache Spezifikation) offenbarten die tatsächliche Designmarge und ermöglichten eine Optimierung vor der Produktion.

Umwelttests

Starr-Flex-Leiterplatten arbeiten oft in anspruchsvollen Umgebungen. Umfassende Tests sollten beinhalten:

- Temperaturwechsel über den erwarteten Betriebsbereich

- Feuchtigkeitsbelastung für Outdoor- oder Medizinanwendungen

- Vibrationstests für Automotive- oder Aerospace-Anwendungen

- Chemische Beständigkeit, wenn Reinigungsmitteln oder Körperflüssigkeiten ausgesetzt

Unser Turnkey-Assembly-Service beinhaltet anwendungsspezifische Umwelttests, die sicherstellen, dass Ihr Produkt die realen Anforderungen erfüllt, bevor es in die Produktionsskalierung geht.

Häufige Designfehler, die zu vermeiden sind

Unzureichender Biegeradius

Der häufigste einzelne Starr-Flex-Fehler: Spezifizierung eines zu engen Biegeradius für den Schichtaufbau. Der minimale Biegeradius hängt von der gesamten Materialdicke ab – das 6- bis 10-fache der Dicke für statisches Biegen, das 10- bis 20-fache für dynamisches Biegen. Das Ignorieren dieser Regel garantiert Kupferrisse und Schaltungsausfall.

Bauteile zu nah an Flex-Bereichen

Das Platzieren von Bauteilen innerhalb von 3 mm von Flex-Grenzen erzeugt Spannungskonzentration während des Biegens. Das Bauteil wirkt als starrer Spannungsspitzenverstärker und vergrößert die Kräfte an Lötstellen und Leiterbahnen. Setzen Sie Bauteile zurück oder fügen Sie Verstärkerunterstützung hinzu.

Unzureichende Entlastung der mechanischen Belastung

Stecker und Kabel erfahren Zugkräfte während der Nutzung. Ohne ordnungsgemäßes Design zur Entlastung der mechanischen Belastung übertragen sich diese Kräfte direkt auf Lötstellen und Leiterbahnen. Fügen Sie mechanische Verankerung und Flex-Schleifen hinzu, um Bewegung zu absorbieren.

Häufig gestellte Fragen - Starr-Flex-Leiterplatten-Design

F1: Welche Software eignet sich am besten für das Design von Starr-Flex-Leiterplatten?

Die meisten professionellen PCB-Design-Tools unterstützen Starr-Flex: Altium Designer, Cadence Allegro, Mentor Graphics und KiCAD. Der Schlüssel liegt im Verständnis der Designregeln, nicht der spezifischen Software. Wir arbeiten mit Designs von jedem professionellen CAD-System. Unser Ingenieursteam bietet Designregelchecks unabhängig davon, welches Tool Sie verwenden.

F2: Wie viele Biegezyklen können Starr-Flex-Leiterplatten aushalten?

Die Biegezykluslebensdauer hängt von Designparametern ab: 1-lagige Flex mit 0,5 oz Kupfer: 100.000+ Zyklen. 2-lagige Flex mit 1 oz Kupfer: 50.000+ Zyklen. 4-lagige Flex: 10.000-20.000 Zyklen. Klebstofffreie Konstruktion vs. klebstoffbasiert: 2-5-fache Verbesserung. Größerer Biegeradius vs. enger: 5-10-facher Lebensdauerunterschied. Ordentliches Design erreicht leicht die meisten Anwendungsanforderungen.

F3: Kann ich ein vorhandenes PCB-Design in Starr-Flex umwandeln?

Oft ja, aber erfordert eine Ingenieuranalyse. Wir überprüfen Ihr aktuelles Design, identifizieren starre vs. flexible Bereiche, optimieren den Schichtaufbau für jede Region, designen ordnungsgemäße Übergangszonen und empfehlen Materialspezifikationen. Reichen Sie Ihr vorhandenes Design über die Angebotsanfrageseite ein, um eine Machbarkeitsbewertung und Preisgestaltung für die Umwandlung zu erhalten.

F4: Was ist der Kostenunterschied zwischen Starr-Flex und Standard-PCB plus Flexkabel?

Starr-Flex kostet typischerweise mehr pro Board (15-45 $ vs. 8-20 $ für separate starre PCB + Flexkabel). Allerdings zeigen Systemanalysen oft Einsparungen: Eliminierte Stecker, reduzierte Montagezeit, verbesserte Zuverlässigkeit, kleinere Gesamtbaugröße. Die Amortisation ist usually positiv bei Produktionsvolumina über 1.000 Einheiten pro Jahr.

F5: Wie spezifiziere ich die Anforderungen für Starr-Flex-Leiterplatten gegenüber dem Hersteller?

Stellen Sie eine vollständige Dokumentation bereit: Gerber- oder ODB++-Dateien mit klarer Schichtidentifikation, IPC-2223-Schnittansicht, die den Schichtaufbau zeigt, Biegeradius- und Biegezyklusanforderungen, Umweltbetriebsbedingungen, Montage- und Testanforderungen. Laden Sie diese über unsere Angebotsanfrageseite hoch, um eine vollständige Ingenieurüberprüfung und DFM-Analyse zu erhalten.