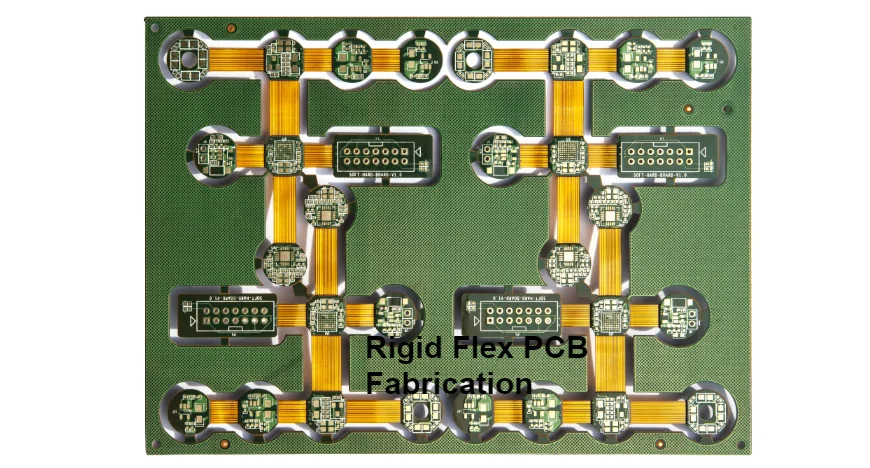

Die Starr-Flex Leiterplattenfertigung treibt die Fertigungstechnologie an ihre Grenzen. Als ein Verteidigungsauftragnehmer Starr-Flex Platten für Lenkraketensysteme benötigte, forderten sie 24-lagige starre Abschnitte mit 6-lagigen flexiblen Verbindungen, kontrollierte Impedanz durchgängig und Betrieb von -55°C bis +125°C. Drei Lieferanten lehnten das Projekt ab. Der vierte versuchte die Fertigung, lieferte aber unbrauchbare Platten mit Delamination und Impedanzfehlern.

Die Herausforderung kombinierte extreme Lagenzahl, gemischte Materialien, thermische Anforderungen und kontrollierte Impedanz—jede für sich schwierig, katastrophal zusammen ohne geeignete Fertigungsfähigkeiten. Das Verständnis der Starr-Flex Fertigungsfähigkeiten hilft Ihnen, qualifizierte Lieferanten zu identifizieren und kostspielige Fehler zu vermeiden.

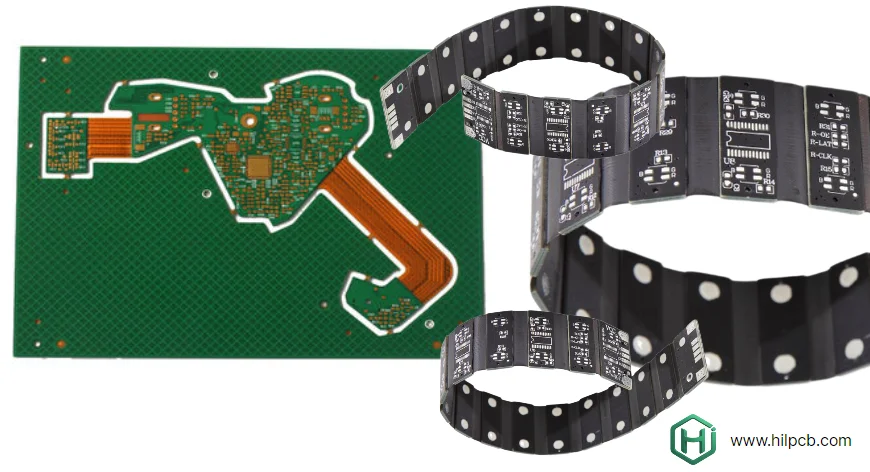

Bei HILPCB bieten wir fortschrittliche Starr-Flex Leiterplattenfertigung, die komplexe Designs vom Prototyp bis zur Produktion unterstützt, und kombinieren HDI PCB Technologie mit spezialisierter Flex-Leiterplatten Expertise.

Schichtzahl- und Komplexitätsfähigkeiten

Die Komplexität der Starr-Flex Leiterplattenfertigung variiert dramatisch von einfachen Designs bis hin zu hochkomplexen Mehrschichtkonstruktionen. Das Verständnis der Fähigkeitsbereiche hilft, Ihr Design mit geeigneten Herstellern abzugleichen.

Standardkomplexitäts-Designs

Die Einsteiger-Starr-Flex-Fertigung behandelt: 2-8 Lagen in starren Abschnitten, 1-2 Lagen in flexiblen Abschnitten, klebebasierte Polyimidkonstruktion und Standardleiterbahnbreiten (100-150μm). Diese Designs repräsentieren 70% der Starr-Flex-Anwendungen und die meisten PCB-Hersteller, die Starr-Flex-Fähigkeit beanspruchen, können sie recht gut produzieren.

Ein Konsumelektronikprodukt, das Starr-Flex zur Verbindung von Hauptplatine und Display verwendet, benötigt 4-lagig starr mit einlagig flex—gut innerhalb des Standardfähigkeitsbereichs. Mehrere Lieferanten können wettbewerbsfähig anbieten, und die Fertigung erweist sich als unkompliziert.

Fortgeschrittene Komplexitäts-Designs

Hochwertige Starr-Flex-Fertigung unterstützt: 8-64 Lagen in starren Abschnitten, 2-6 Lagen in flexiblen Abschnitten, klebstofffreies Polyimid für hohe Biegelebigkeit, Feinstleiterbahnen (75-50μm), Mikrovias und HDI-Technologie sowie sequentielle Laminierung für vergrabene Flexschichten.

Diese Designs erfordern spezialisierte Ausrüstung, fortgeschrittene Materialexpertise und Prozessoptimierung. Ein medizinisches Implantat benötigt 16-lagig starr mit 4-lagig flex, 75μm Leiterbahnen und klebstofffreie Konstruktion. Nur ein Bruchteil der Starr-Flex-Hersteller besitzt die erforderlichen Fähigkeiten. Wir halten Ausrüstung und Expertise für diese anspruchsvollen Anwendungen bereit.

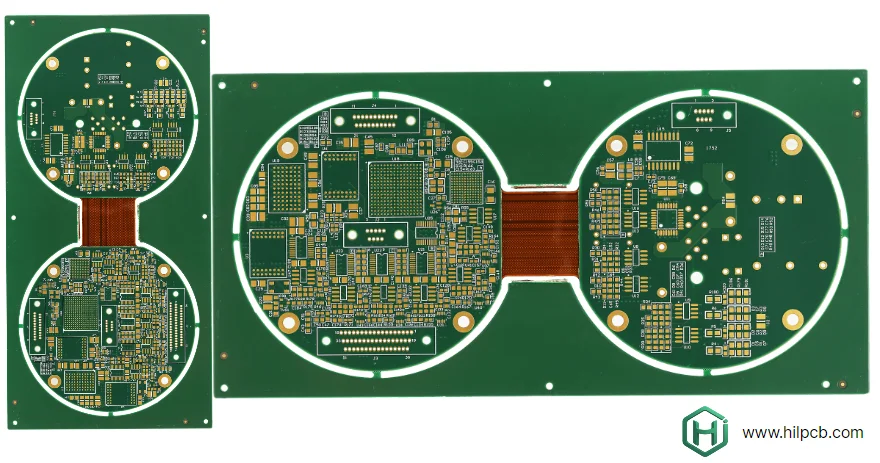

Schichtübergänge und Stackup-Optionen

Die Starr-Flex-Fertigung ermöglicht verschiedene Stackup-Architekturen:

- Oberflächenflex: Flexible Schaltungen auf äußeren Lagen des Starr-Flex-Stackups

- Internflex: Flexible Schaltungen vergraben innerhalb des starren Stackups, die sequentielle Laminierung erfordern

- Asymmetrische Konstruktion: Unterschiedliche Lagenanzahlen in verschiedenen starren Abschnitten

- Mehrfache Flexlagen: Unabhängige flexible Schaltungen in verschiedenen Stackup-Tiefen

Ein Satellitenkommunikationssystem verwendet asymmetrische Konstruktion mit 12-lagigem Hauptstarrabschnitt, 8-lagigem Prozessorstarrabschnitt und 2-lagigen Flexverbindungsabschnitten. Dies optimiert Kosten und Gewicht bei Erfüllung der elektrischen Anforderungen jedes Subsystems.

Via-Technologie und Verbindungsmethoden

Via-Strukturen in Starr-Flex-Platten stellen einzigartige Fertigungsherausforderungen. Die Vias müssen zwischen starren und flexiblen Abschnitten übergehen, verschiedene Materialeigenschaften handhaben und Zuverlässigkeit durch Biegung beibehalten.

Durchgangslöcher

Traditionelle Durchgangslöcher bohren komplett durch den Plattenstackup und verbinden alle Lagen. In der Starr-Flex-Konstruktion reduzieren Durchgangslöcher, die durch flexible Abschnitte gehen, die Biegelebigkeit erheblich. Der kupferplattierte Via-Bohrung erzeugt einen steifen Punkt, der Biegung widersteht—erzeugt Spannungskonzentration während des Biegens.

Minimieren Sie Durchgangslöcher in flexiblen Abschnitten wenn möglich. Wenn unvermeidbar, erhöhen Sie Via-Durchmesser und verwenden Sie gefüllte Vias, die Spannung gleichmäßiger verteilen. Ein Automotive-Sensordesign spezifizierte ursprünglich 0,3mm Vias durchgängig. Unser DFM-Review empfahl 0,5mm Vias in flexiblen Abschnitten—größere Vias handhaben Spannung besser. Tests bestätigten 3-fache Biegelebigkeitsverbesserung durch größere Vias.

Blind- und vergrabene Vias

Blind-Vias verbinden Außenlage mit inneren Lagen ohne gesamten Stackup zu durchdringen. Vergrabene Vias verbinden innere Lagen ohne Außenflächen zu erreichen. Beide Via-Typen ermöglichen höhere Verdrahtungsdichte und minimieren Via-Durchdringung durch flexible Abschnitte.

Mehrlagen-PCB Fertigung mit Blind/vergrabenen Vias erfordert sequentielles Bohren und Laminieren—zuerst innere Lagen laminieren, vergrabene Vias bohren und plattieren, dann Außenlagen mit Blind-Vias hinzufügen. Dieser sequentielle Prozess erhöht Fertigungskomplexität und Kosten, ermöglicht aber sonst unmögliche Designs.

Mikrovias für HDI

Mikrovias (100-150μm Durchmesser), erstellt durch Laserbohren, ermöglichen ultrahohe Dichteverbindungen. Die kleine Via-Größe und Aspektverhältnis (Tiefe-zu-Durchmesser) Beschränkungen bedeuten, dass Mikrovias typischerweise nur 2-3 Lagen maximal verbinden. Mehrere Mikrovia-Lagen stapeln sich und erzeugen komplexe 3D-Verbindungsnetzwerke.

Wir fertigen Starr-Flex mit Mikrovia-HDI-Technologie: Laserbohren 100μm Mikrovias, Via-in-Pad Fähigkeit für maximale Dichte, gestapelte und versetzte Mikrovia-Optionen und Mikrovia-Füllung für Zuverlässigkeit. Ein Smartphone-Design verwendet 10-lagigen Starrabschnitt mit gestapelten Mikrovias, erreicht Verdrahtungsdichte unmöglich mit traditionellen Vias, alles während flexible Verbindung zur Displaybaugruppe beibehalten wird.

Kontrollierte Impedanzfertigung

Hochgeschwindigkeitssignale erfordern kontrollierte Impedanz durchgängig im Übertragungspfad. Die Fertigung kontrollierter Impedanz in Starr-Flex erweist sich herausfordernder als bei Standard-Starplatinen aufgrund von Materialeigenschaftsvariationen und Übergangszoneneffekten.

Impedanzmodellierungsherausforderungen

Standard-Impedanzrechner nehmen gleichmäßige Materialeigenschaften über die Leiterbahnlänge an. Starr-Flex-Platten haben: variierende Dielektrizitätskonstanten (FR4 vs Polyimid), unterschiedliche Abdeckungseffekte vs Lötmaske, Materialdickenvariationen und Impedanzdiskontinuitäten an Übergängen.

Wir verwenden elektromagnetische Feldlöser, die kompletten Starr-Flex-Stackup modellieren: Berücksichtigung aller Materialeigenschaftsvariationen, Simulation von Übergangszonen-Impedanzänderungen und Optimierung der Leiterbahngeometrie für Zielimpedanz. Ein Hochgeschwindigkeits-PCB Design erforderte 100Ω differentielle Impedanz durch Starr-Flex-Übergang. Standardrechner zeigten Spezifikation unmöglich zu erfüllen—EM-Simulation zeigte Leiterbahnbreitenanpassung in Übergangszone hält Impedanz innerhalb ±5%.

Testcoupon-Design

Impedanztestcoupons müssen tatsächliche Plattenkonstruktion repräsentieren einschließlich Materialvariationen und Übergängen. Standard-Star-PCB-Coupons validieren nicht Starr-Flex-Impedanz.

Unser Testcoupon-Design beinhaltet: Leiterbahnen durch starre Abschnitte, Leiterbahnen durch flexible Abschnitte, Leiterbahnen durch Starr-Flex-Übergänge und differentielle Paare wo verwendet. Zeitbereichsreflektometrie (TDR) Tests verifizieren Impedanz erfüllt Spezifikationen bevor Platten versendet werden.

Hochfrequenz-Überlegungen

RF- und Mikrowellenanwendungen, die über 1 GHz arbeiten, erfordern spezialisierte Materialien jenseits von Standard-FR4 und Polyimid. Rogers PCB Materialien bieten stabile dielektrische Eigenschaften und niedrige Verluste bei hohen Frequenzen.

Wir fertigen Starr-Flex mit Rogers-Hochfrequenzlaminaten in starren Abschnitten kombiniert mit niedrigverlust-Polyimid in flexiblen Abschnitten. Materialgrenzflächen erfordern sorgfältiges Design zur Verhinderung von Impedanzdiskontinuitäten. Eine 5G-Antennenbaugruppe arbeitet bei 28 GHz mit Rogers RO4003C starren Abschnitten mit Kapton-Polyimid-Flexabschnitten—beibehaltend Impedanz und minimierend Verluste durchgängig im Signalpfad.

Materialverarbeitungsexpertise

Verschiedene Materialien erfordern verschiedene Verarbeitungsparameter. Starr-Flex-Fertigung kombiniert mehrere Materialien, jedes mit einzigartigen Verarbeitungsanforderungen.

Polyimidverarbeitung

Polyimid erfordert andere Verarbeitung als FR4: höhere Laminationstemperaturen (280-350°C vs 170-200°C für FR4), längere Laminationszyklen, unterschiedliche Ätzchemie und Feuchtigkeitsempfindlichkeit erfordert Vorbacken.

Unsere Polyimidverarbeitungsexpertise beinhaltet: klimakontrollierte Materiallagerung, Vakuumbackverfahren zur Feuchtigkeitsentfernung, spezialisierte Ätzprozesse und Laminationsprofile optimiert für Polyimideigenschaften. Diese Expertise verhindert häufige Polyimidverarbeitungsdefekte einschließlich Delamination, Kupferhaftungsausfälle und dimensionsinstabilität.

Haftmittelsystemauswahl

Das Verbinden von starren und flexiblen Abschnitten erfordert Haftmittelsysteme, die mit beiden Materialien kompatibel sind. Das Haftmittel muss: richtig fließen bei Laminationstemperatur, starke Bindungen zu both FR4 und Polyimid bereitstellen, Betriebstemperaturbereiche aushalten und Eigenschaften durch multiple thermische Zyklen beibehalten.

Wir arbeiten mit mehreren Haftmittelsystemen, wählen optimalen Typ für jede Anwendung. Ein medizinisches Gerät, das von 0°C bis +85°C operiert, verwendet anderes Haftmittel als Automotive-Anwendung laufend -40°C bis +125°C. Haftmittelauswahl beeinflusst both Fertigungsprozess und Langzeitzuverlässigkeit.

Abdeckungsanwendung

Abdeckungslamination schützt flexible Schaltungen. Anders als Lötmaske aufgetragen durch Siebdruck, erfordert Abdeckung Präzisionslamination: korrekte Temperatur- und Druckprofile, Registrierungsausrichtung zwischen Abdeckung und Schaltungen und Kantenfertigung verhindert Abdeckungsablösung.

Unsere Abdeckungslamination verwendet dedizierte Ausrüstung mit: kontrollierten Heizzonen, programmierbaren Druckprofilen, Präzisionsregistriersystemen (±50μm) und automatisierter Defektinspektion. Qualitätsabdeckungsanwendung schützt flexible Schaltungen durchgängig Produktleben.

Toleranzen und Fertigungspräzision

Starr-Flex Leiterplattenfertigung erfordert engere Toleranzen als Standard-Starplatinen. Die multiplen Materialien und Prozesse schaffen Möglichkeiten für dimensionsvariationen, die Qualität und Zuverlässigkeit beeinflussen.

Dimensionstoleranzen

Wir halten enge dimensionskontrolle: ±75μm Registrierung zwischen Lagen, ±50μm Lochpositionstoleranz, ±25μm Leiterbahnbreitentoleranz und ±10% Dickentoleranz. Diese Toleranzen sicherstellen: kontrollierte Impedanzgenauigkeit, zuverlässige Via-Verbindungen, konsistente elektrische Leistung und korrekte mechanische Passung.

Ein Stecker-Anschlussdesign erfordert ±100μm Positionstoleranz—unsere ±50μm Fähigkeit bietet Marge sicherstellend alle Platten erfüllen Anforderungen. Vergleichen Sie mit Standard-PCB-Toleranzen von ±150-200μm zeigt Präzisionsanforderungen für Starr-Flex.

Materialdickenkontrolle

Gesamtdicke und Lage-zu-Lage-Dickenvariationen beeinflussen elektrische Leistung und mechanische Flexibilität. Wir kontrollieren: Starrabschnittdicke ±10%, Flexabschnittdicke ±8% und gesamte Baugruppendicke ±12%.

Ein Wearable-Gerätedesign hat 1,0mm maximale Dickenbeschränkung passend in Gehäuse. Dickentoleranz bedeutet tatsächliche Dicke Bereich 0,88-1,12mm. Wir fertigten bei 0,95mm Nennwert bietend Marge sicherstellend alle Platten passen innerhalb Gehäuse während beibehaltend erforderliche elektrische und mechanische Eigenschaften.

Kantenqualität

Flexible Schaltungskanten erfordern spezielle Aufmerksamkeit während Fräsen (Schneiden). Standard-PCB-Fräsen lässt raue Kanten möglicherweise delaminierend während Handhabung oder Biegung. Wir verwenden: Präzisionsfräswerkzeuge speziell für Polyimid, kontrollierte Fräsgeschwindigkeiten verhindern Reißen und Kantenfertigungsbehandlungen verbessern Haltbarkeit.

Vorschau Ihrer Designdateien verwenden unser PCB-Viewer Tool vor Einreichung für Angebot, obwohl komplette Designüberprüfung erfordert Angebotsanfrageseiteneinreichung für Ingenieurananalyse.

Qualitätsstandards und Zertifizierungen

Starr-Flex Leiterplattenfertigung für regulierte Industrien erfordert dokumentierte Qualitätssysteme und umfassende Tests.

Industriestandards Compliance

Wir halten Compliance mit: IPC-6013 (Starr-Flex-Anforderungen), IPC-A-600 (PCB-Annahmekriterien), IPC-4101 (Materialspezifikationen) und anwendungsspezifischen Standards (medizinisch, aerospace, automotive).

Diese Standards definieren: Materialanforderungen, Fertigungsprozesse, Inspektionskriterien und Testprotokolle. Compliance sichert konsistente Qualität und bietet Dokumentation für regulierte Industrien.

Erstmusterinspektion

Neue Designs unterziehen sich Erstmusterinspektion (FAI) verifizierend: dimensionsgenauigkeit, Materialkonformität, elektrische Leistung, Impedanzverifikation und mechanische Eigenschaften. FAI-Dokumentation bietet Baseline für Produktionsüberwachung und ermöglicht Designqualifikation.

Rückverfolgbarkeit und Dokumentation

Komplette Material- und Prozessrückverfolgbarkeit verfolgt: Materiallosnummern, Verarbeitungsausrüstung, Operatoridentifikation, Testergebnisse und Umweltbedingungen. Diese Rückverfolgbarkeit ermöglicht Ursachenanalyse wenn Probleme auftreten und bietet Dokumentation für regulatorische Compliance.

FAQ - Starr-Flex Leiterplattenfertigung

Was ist der kritischste Schritt in der Starr-Flex Leiterplattenfertigung?

Endlamination verbindend starre und flexible Abschnitte. Dieser Schritt erfordert spezialisierte Ausrüstung, präzise Prozesskontrolle und Expertise. Schlechte Lamination verursacht Mehrheit der Starr-Flex-Ausfälle. Verifizieren Sie Hersteller hat dedizierte Starr-Flex-Laminationspressen, nicht nur Standard-PCBAusrüstung.

Warum dauert Starr-Flex Leiterplattenfertigung länger als Standard-PCBs?

Zwei parallele Prozesse (starr und flex) müssen vor kritischem Laminationsschritt abgeschlossen werden. Zusätzliche Zeit benötigt für:

- Flexabschnittverarbeitung (anders als starr)

- Präzise Ausrichtung während Lamination

- Verlängerte Laminationszyklen

- Zusätzliche Inspektionsanforderungen Gesamt addiert 5-7 Tage vs Standard Mehrlagen-PCB gleicher Komplexität.

Wie kann ich Hersteller Starr-Flex Leiterplattenfertigungsfähigkeit verifizieren?

Anfordern:

- Querschnittsfotos von aktueller Produktion

- Prozessflussdiagramm zeigend alle Schritte

- Ausrüstungsliste mit Laminationspressendetails

- Beispielinspektionsberichte

- Referenzen von ähnlichen Projekten Qualitätshersteller bieten bereitwillig diese Information.

Was verursacht meisten Starr-Flex Fertigungsausfälle?

Top-Ausfallmodi:

- Delamination (schlechter Laminationsprozess)

- Kupferriss an Übergängen (Design oder Prozess)

- Registrierungsfehler (Ausrichtung während Lamination)

- Via-Ausfälle (Bohr- oder Plattierungsprobleme) Alle vermeidbar mit korrekter Ausrüstung und Prozessen.

Sollte ich Querschnittsanalyse mit meiner Bestellung anfordern?

Für Produktionsaufträge: Ja, anfordern Beispielquerschnitte

- Verifiziert Laminationsqualität

- Bestätigt Stackup-Konstruktion

- Dokumentiert Via-Qualität

- Bietet Qualitätssicherung Kleine zusätzliche Kosten ($50-100) bieten signifikantes Vertrauen. Wir inkludieren Querschnittsanalyse mit allen Produktionsaufträgen von Starr-Flex-PCB ohne Extrakosten.