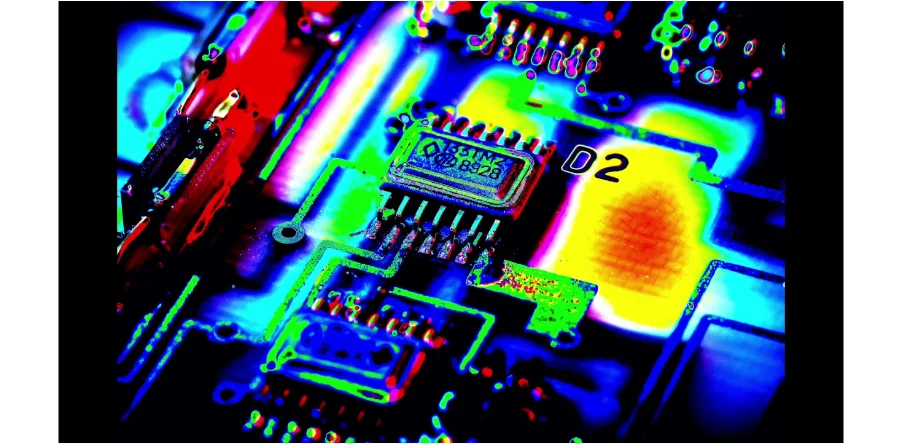

Die Highleap PCB Factory (HILPCB) bietet umfassende Temperaturwechselprüfungen, die eine außergewöhnliche Zuverlässigkeit für PCB-Baugruppen unter anspruchsvollen Umgebungsbedingungen gewährleisten. Unsere fortschrittlichen Temperaturbelastungsprotokolle und Präzisions-Temperaturkammern bieten eine gründliche Validierung, die potenzielle Ausfälle vor dem Einsatz identifiziert.

Fortschrittliche Temperaturwechselprüfmethoden und Belastungsanalyse

Moderne Temperaturwechselprüfungen verwenden präzise gesteuerte Temperaturprofile, um Ausfallmechanismen zu beschleunigen und die Betriebsstabilität durch umfassende Belastungsprotokolle zu validieren, die reale Bedingungen simulieren.

Kern-Prüftechnologien:

- Luft-zu-Luft-Temperaturwechsel: Temperaturübergänge mittels Zwangskonvektionssystemen erreichen 5-15°C/Minute über -65°C bis +150°C Bereiche

- Flüssigkeits-Thermoschockprüfung: Sofortige Temperaturänderungen durch Eintauchen ermöglichen extreme Übergangsraten von über 50°C/Sekunde

- Gradient-Temperaturwechsel: Kontrollierte Rampen zur Bewertung von Wärmeausdehnungsunterschieden und mechanischer Spannungsakkumulation

- Mehrzonen-Profilierung: Gleichzeitige Exposition gegenüber unterschiedlichen Temperaturen zur Bewertung von Gradienteneffekten und Komponenteninteraktionen

- Coffin-Manson-Modellierung: Statistische Analyse zur Vorhersage der Feldlebensdauer basierend auf beschleunigten Testergebnissen

- Echtzeitüberwachung: Kontinuierliche Messung elektrischer Parameter ermöglicht frühzeitige Degradationserkennung

- Fehlermodus-Analyse: Untersuchung thermisch induzierter Mechanismen einschließlich CTE-Fehlanpassungen und Materialdegradation

Die Physik nutzt Wärmeausdehnungsunterschiede zwischen Materialien zur Beschleunigung mechanischer Belastung. Wiederholte Ausdehnung und Kontraktion erzeugen kumulative Ermüdung in Lötstellen, Durchkontaktierungen und Grenzflächen. High-Tg PCB Baugruppen profitieren besonders von der Validierung aufgrund erhöhter Glasübergangstemperaturen.

Fertigungsintegration und Bestückungszuverlässigkeit

Eine effektive Temperaturwechselimplementierung erfordert nahtlose Integration in Fertigungsprozesse, die umfassende Verifizierung bei gleichzeitiger Effizienz über diverse Anwendungen ermöglicht.

Produktionsintegration: Die Prüfoptimierung beginnt während des Designs, wo Materialauswahl und Layout die Spannungsverteilung beeinflussen. Metallkern-PCB Baugruppen erfordern spezialisierte Protokolle, die verbesserte Wärmeableitungseigenschaften berücksichtigen. Die Integration umfasst automatisierte Kammerbeladung und Datenerfassung für Hochdurchsatzprüfungen.

Bestückungsaspekte: SMT-Bestückung Operationen integrieren Protokolle zur Lötpastenauswahl und Reflow-Optimierung unter thermischer Belastung. Prüfprogramme bewerten Prozessqualität durch statistische Analyse von Ermüdungsmustern. Schlüsselfertige Bestückung Lösungen integrieren umfassende Prüfungen als integrale Qualitätsverifizierung.

Volumenoptimierung: Großserien-Bestückung Operationen nutzen parallele Kammern für gleichzeitige Prüfungen bei Beibehaltung individueller Überwachungsfähigkeiten. Risikobasierte Ansätze fokussieren intensive Prüfungen auf kritische Schnittstellen bei Wahrung der Gesamtqualitätsstandards.

Temperaturbelastungsprüfung und Komponentenanalyse

Umfassende Programme adressieren diverse thermische Mechanismen über Komponenten hinweg und bieten detaillierte Charakterisierung zur Unterstützung von Designoptimierung und Qualitätsentscheidungen während Entwicklung und Fertigung.

Lötstellen-Bewertung: Protokolle behandeln Ermüdungsmechanismen einschließlich intermetallischem Wachstum und Ausdehnungsfehlanpassungsbelastung. Prüfungen verfolgen Verbindungstemperatur, Widerstand und mechanische Integrität für frühzeitige Ermüdungserkennung. Hochgeschwindigkeits-PCB Anwendungen erfordern spezialisierte Prüfungen zur Signalintegrität unter thermischer Belastung.

Substratbewertung: Prüfungen bewerten Ausdehnungseigenschaften, Delaminationsbeständigkeit und Dimensionsstabilität. Systeme überwachen Parameteränderungen während der Exposition, identifizieren Variationen und erstellen Vorhersagen basierend auf beschleunigten Daten.

Schnittstellenvalidierung: Systemebenen-Prüfungen bewerten Durchkontaktierungsintegrität, Befestigungszuverlässigkeit und thermische Schnittstellenleistung unter zyklischer Belastung. Fortschrittliche Diagnostik ermöglicht Fehlerlokalisierung für schnelle Prozessverbesserung.

Standards und Qualitätsmanagement

Professionelle Operationen befolgen umfassende Standards zur Gewährleistung konsistenter Verifizierung bei Aufrechterhaltung der Rückverfolgbarkeit zur Unterstützung regulatorischer Compliance.

Standards-Compliance: Programme folgen IPC-SM-785, JEDEC JESD22-A104 und MIL-STD-810. Standards definieren Profile, Kriterien, Stichprobenanforderungen und Dokumentationsprotokolle zur Gewährleistung konsistenter Verifizierung über Umgebungen hinweg.

Statistische Analyse: Systeme verwenden Weibull-Modellierung, Konfidenzberechnungen und Beschleunigungsvalidierung. Echtzeitkontrolle identifiziert Variationen für proaktives Management. Berichterstattung umfasst Fehlerzusammenfassungen, Vorhersagen und Fähigkeitsbewertungen.

Datenmanagement: Einrichtungen führen Datenbanken zur Verfolgung von Bedingungen, Modi und Metriken für vollständige Rückverfolgbarkeit. Systeme unterstützen prädiktive Modellierung und Trendanalyse bei sicherer Speicherung.

Warum Sie die Highleap PCB Factory für die PCB-Fertigung wählen sollten

Als führende China PCB-Fabrik kombiniert HILPCB fortschrittliche Fertigungsfähigkeiten mit umfassenden Temperaturwechselprüfungen und liefert außergewöhnliche Qualität und Zuverlässigkeit für Ihre elektronischen Produkte. Unser integrierter Ansatz stellt sicher, dass jede PCB strenge Leistungsstandards erfüllt bei wettbewerbsfähigen Preisen und zuverlässiger Lieferung.

Fortschrittliche Fertigungs- und Prüfintegration: Modernste PCB-Produktionslinien nahtlos integriert mit Temperaturwechselprüfeinrichtungen gewährleisten vollständige Qualitätsverifizierung. Professionelle Expertise liefert optimierte Fertigungsprozesse validiert durch rigorose thermische Belastungsprotokolle, die Produktzuverlässigkeit unter extremen Bedingungen garantieren.

Umfassende Qualitätssicherung: ISO 9001 zertifizierte Fertigung mit integrierter Temperaturwechselprüfung bietet unvergleichliche Qualitätskontrolle. Von der initialen Designprüfung bis zur finalen thermischen Validierung stellt unser Engineering-Team optimale Materialauswahl, Prozessparameter und Prüfprotokolle sicher, die auf Ihre spezifischen Anforderungen zugeschnitten sind.

Effiziente Produktion und Lieferung: Optimierte Arbeitsabläufe kombinieren PCB-Fertigung, Bestückung und Temperaturwechselprüfung reduzieren Lieferzeiten bei Qualitätserhalt. Mehrere Zahlungsoptionen, sichere internationale Versendung und reaktionsschneller Kundensupport gewährleisten reibungslose Projektausführung vom Prototyp bis zur Serienproduktion.

FAQ

Welche Temperaturbereiche werden typischerweise bei Temperaturwechselprüfungen verwendet? Standardprüfungen verwenden -40°C bis +85°C für kommerzielle Anwendungen, -55°C bis +125°C für militärische Anwendungen und erweiterte Bereiche bis +150°C für spezialisierte Anforderungen. Übergangsraten liegen typischerweise zwischen 5-15°C/Minute abhängig von Beschleunigungsfaktoren.

Wie viele Temperaturzyklen sind für eine zuverlässige Bewertung erforderlich? Die Prüfdauer hängt von Anwendungsanforderungen ab. Programme reichen von 100-1000 Zyklen für kommerzielle Anwendungen, mit erweiterten Prüfungen bis 10.000 Zyklen für hochzuverlässige Anwendungen. Statistische Analyse leitet Optimierung an, die Effektivität gegen Dauer ausbalanciert.

Welche Ausfallmechanismen identifiziert die Temperaturwechselprüfung? Prüfungen identifizieren Lötstellenermüdung, Durchkontaktierungsrisse, Anschlussermüdung, Delamination und Schnittstellendegradation. Protokolle erkennen Ausdehnungsfehlanpassungseffekte, Verbindungsprobleme und Parameterdrift für umfassende Bewertung.

Wie verhalten sich Bedingungen zu tatsächlichen Betriebsumgebungen? Richtig konzipierte Prüfungen bieten ausgezeichnete Korrelation, wenn Temperaturbereiche und Zyklusraten mit tatsächlichen Profilen übereinstimmen. Beschleunigungsfaktoren ermöglichen Lebensdauervorhersage basierend auf Amplituden- und Frequenzbeziehungen durch Coffin-Manson-Modellierung.

Welche Parameter sollten während der Prüfung kontrolliert werden? Kritische Parameter umfassen Temperaturgleichmäßigkeit innerhalb ±2°C, Feuchtigkeitskontrolle zur Kondensationsvermeidung, Vibrationsisolierung und EMI-Abschirmung. Präzise Kontrolle gewährleistet konsistente Beschleunigung und verhindert künstliche Ausfälle.

Kann die Prüfung Zuverlässigkeit in verschiedenen Klimazonen vorhersagen? Umfassende Prüfungen bieten zuverlässige Vorhersage, wenn Bedingungen erwartete Feldbereiche umfassen. Klimaspezifische Protokolle adressieren regionale Variationen und Umweltinteraktionen für genaue Vorhersage bei diversen Einsätzen.