Box Build Montage für Elektronik | Schlüsselfertige Systemintegration

Schlüsselfertige Box Build von PCBA bis zum fertigen Produkt: Gehäuseintegration, Kabelbaum, Firmware-Ladung und Systemtests mit vollständiger Rückverfolgbarkeit nach IATF 16949 und ISO 13485.

Vertikale Integration: Von DFM-Prüfungen bis zur Endproduktfertigstellung

Ein Partner für Elektronik, Mechanik, Firmware und EndtestsBox Build konsolidiert Ihren Weg von der blanken Leiterplatte zum fertigen Produkt. Wir kombinieren Leiterplattenbestückung mit Gehäuseintegration, Kabelverlegung und finaler Systemkonfiguration, sodass die Qualitätskennzahlen in jeder Phase konsistent bleiben.

Jedes Programm erhält technische Unterstützung von frühen DFM- und DFT-Überprüfungen bis hin zu Pilotläufen. Wir entwerfen kundenspezifische Vorrichtungen, optimieren Montageabläufe und integrieren Statistische Prozesskontrolle (SPC)-Prüfpunkte für Drehmoment, Lötstellen und Steckverbinder-Zyklen. Dieser Ansatz treibt die Erstausbeute (FPY) konsequent auf über 98–99 % (achtundneunzig bis neunundneunzig Prozent) und reduziert gleichzeitig Feldrücksendungen.

Kritisches Risiko: Multi-Vendor-Montage und unkoordinierte Endintegration führen oft zu Rückverfolgbarkeitslücken, Drehmomentvariationen und inkonsistenter Konfigurationskontrolle – was zu Produktinkonsistenz oder verzögerter Qualifizierung führt.

Unsere Lösung: Wir wenden einen einheitlichen, IPC-konformen Workflow unter MES-Rückverfolgbarkeit an. Drehmomentwerkzeuge, ESD- und Kalibrierungsprüfpunkte werden digital pro Seriennummer erfasst. Diese Single-Source-Integration reduziert das Lieferkettenrisiko, verkürzt die Gesamtdurchlaufzeit um 20–25 % (zwanzig bis fünfundzwanzig Prozent) und gewährleistet Auditbereitschaft nach IATF 16949 und ISO 13485.

Wenn Ihr Programm über die PCBA hinaus bis zur Endverpackung und Distribution reicht, passt sich unser integrierter Ablauf natürlich an Turnkey Assembly an, um konsistente Leistung vom Prototyp bis zur Einzelhandelslieferung zu liefern.

- Single-Source-Fertigung von PCBA bis zur Systemintegration

- Beschleunigte Durchlaufzeiten von 15 Tagen (fünfzehn Tagen) verfügbar (Standard dreißig Tage)

- Echtzeit-Produktionsverfolgung und Bauteilrückverfolgbarkeit

- Elektromechanische Montage: Aktuatoren, Displays, Stromversorgungssysteme

- Kabelbaum nach IPC/WHMA-A-620 Verarbeitungsstandard

- Serialisierung und Chargenrückverfolgbarkeit

🚀 Schnelle Angebotsanfrage

📋 Vollständige Fähigkeiten erhalten

Präzise elektromechanische Integration und Validierung

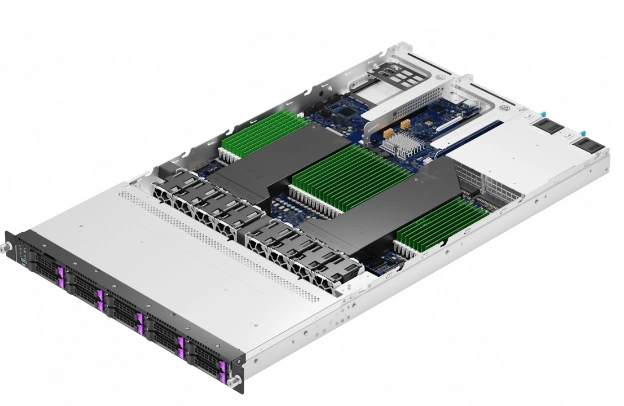

Koordinierte Montage mit dokumentierten Drehmoment- und ESD-KontrollenDie Integration beginnt mit präziser PCBA-Platzierung, kontrolliertem Drehmoment, thermischen Lösungen und EMI-Abschirmung gemäß Arbeitsanweisungen. Stationen halten kalibrierte Werkzeuge und ANSI/ESD S20.20-Praktiken bereit. Die Validierung geht über Kontinuität hinaus – wir implementieren systemweite Funktionstests und fügen bei Bedarf Screening hinzu: Temperaturwechsel, Vibration und Feuchtigkeit. Wenn die Zuverlässigkeitsmargen knapp sind, ziehen Sie Burn-in-Tests in Betracht, um frühzeitige Ausfälle vor dem Versand zu erkennen.

Für beschleunigte NPI-Rampen oder Brücken zur Serienfertigung kann dieser Workflow mit Small-Batch Assembly kombiniert werden, um schnell zu iterieren, ohne die Abdeckung zu opfern.

- PCBA-Installation mit kontrolliertem Drehmoment und ESD-Verfahren

- Kabelbaumverlegung mit Entlastung und Kabelmanagement

- Firmware-Ladung, Kalibrierung und parametrische Konfiguration

- Funktionstests inklusive Boundary Scan und In-Circuit-Prüfungen

- Einzelhandelsverpackung, Kitting und Direktverbrauchererfüllung

Technische Spezifikationen für Box Build

Skalierbare Fertigung für diverse Produktkonfigurationen

| Parameter | Standardfähigkeit | Erweiterte Fähigkeit | Standard |

|---|---|---|---|

Assembly Level | Integration von Teilbaugruppen | Kompletter Systemaufbau, versandfertiges Produkt | Customer BOM and drawings |

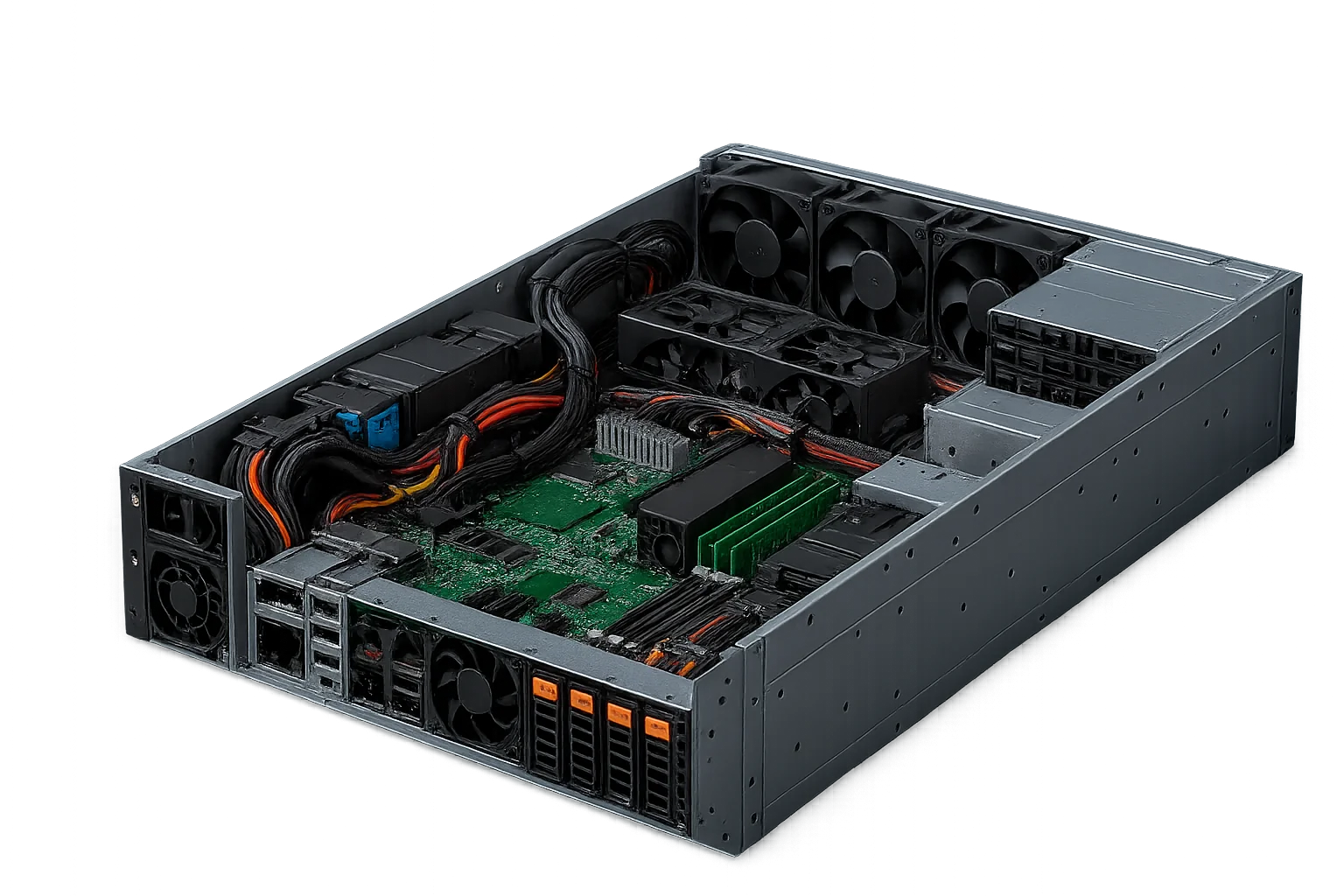

Enclosure Integration | Kunststoff- und Metallgehäuse | Maßgefertigte Gehäuse, Rack-Mount-Systeme, IP-zertifizierte Gehäuse | Mechanical specifications |

Cable and Harness | Punkt-zu-Punkt-Verdrahtung, Flachbandkabel | Komplexe maßgefertigte Kabelbäume, RF- oder Koaxialkabel, Umspritzung | IPC/WHMA-A-620 |

Software Integration | Firmware-Ladung und -Aktualisierung | Betriebssysteminstallation, vollständige Systemkonfiguration, benutzerdefinierte Skripte | Software release notes |

Testing Protocol | Einschalttest und grundlegender Funktionstest | ESS (Environmental Stress Screening, −40°C bis +85°C — minus vierzig bis plus fünfundachtzig Grad Celsius), Burn-in-Test (beschleunigte Lebensdauertests), RF-Tests | Customer test plan |

Quality Standards | ISO 9001, IPC-A-610 Klasse 2 | IATF 16949, ISO 13485, IPC-A-610 Klasse 3 | Industry standards |

Traceability | Seriennummernverfolgung auf Geräteebene | Vollständige Rückverfolgbarkeit auf Komponentenebene, Serialisierung nach IATF und ISO | QMS procedures |

Mechanical Assembly | Befestigungselemente, Halterungen, Etiketten | Kühlkörper, Lüfter, Displays, Schalter, Steckverbinder | Assembly drawings |

Volume Range | Prototypen in kleiner Stückzahl | Hochvolumenproduktion (100.000+ Einheiten — einhunderttausend Einheiten oder mehr), VMI- oder Kanban-Unterstützung | Production capacity |

Logistics and Packaging | Massenverpackung für B2B | Maßgeschneiderte Einzelhandelsverpackung, Kitting, D2C-Abwicklung | Shipping requirements |

Certifications Support | RoHS-, REACH-Konformität | CE-, UL-, FCC-, CSA-Dokumentation und -Tests | Regulatory standards |

Lead Time | 20–30 Tage (zwanzig bis dreißig Tage) | ≈15 Tage (ungefähr fünfzehn Tage, variiert je nach Komplexität) | Project schedule |

Bereit, Ihr PCB-Projekt zu starten?

Ob Sie einfache Prototypen oder komplexe Produktionsläufe benötigen, unsere fortschrittlichen Fertigungskapazitäten gewährleisten überlegene Qualität und Zuverlässigkeit. Erhalten Sie Ihr Angebot in nur 30 Minuten.

Strukturierter Box Build Fertigungsprozess

Wir beginnen mit einer Designprüfung, um die Machbarkeit zu validieren, CTQs festzulegen und die Materialverfügbarkeit abzustimmen. Die Produktion erfolgt in spezialisierten Arbeitszellen — mechanische Montage, Kabelaufbau und ESD-sichere Systemintegration — gemäß IPC/WHMA-A-620 und IPC-A-610 Verarbeitungsstandards. Unser Ansatz orientiert sich direkt am ISO 9001 Qualitätsmanagement, sodass jeder Schritt dokumentiert und überprüfbar ist.

Qualitätssicherungsschritte und Zwischenprüfungen verhindern die Weitergabe von Fehlern; fertige Einheiten durchlaufen eine parametrische Verifizierung gemäß Akzeptanzkriterien. Für tiefergehende Methoden auf Leiterplatten- und Systemebene siehe Leiterplattentests und wie diese in die vollständige Box Build Verifizierung integriert werden.

Erweiterte Test- und Integrationsprotokolle

Umfassende Testpläne behandeln elektrische, mechanische und Softwareleistung. Automatisierte Testgeräte führen Messungen wie Regelung, Leistung und Boundary Scan Konnektivität durch; Funktionstests simulieren Endnutzungsbedingungen. Bei kritischer Zuverlässigkeit fügen wir ESS (−40°C bis +85°C — minus vierzig bis plus fünfundachtzig Grad Celsius, Vibration, Feuchtigkeit) und Burn-in-Tests hinzu. Diese Praktiken ergänzen unser System-Level-Testframework für schnellere Ursachenanalyse.

Strategische Lieferkette und Materialverwaltung

Wir qualifizieren Lieferanten, auditieren Hochrisikokategorien und implementieren Authentifizierung für sensible Teile. Die Lagerstrategie balanciert Kosten und Flexibilität; Kanban reduziert die Durchlaufzeit für Standardhardware. Für Preistransparenz und Lieferzeittreiber siehe unseren Leitfaden zur Erstellung eines PCB-Montageangebots. Wenn PCB-Montageschritte vor dem Box Build liegen, optimieren unsere SMT-Montage Dienstleistungen den Eingangsfluss und verkürzen die Dock-to-Stock-Zeit.

Qualitätskontrollsysteme für Produktionsexzellenz

Die Eingangsprüfung verifiziert die Spezifikationskonformität, insbesondere für gefertigte Gehäuse und kundenspezifische Teile. Zwischenprüfpunkte und AOI oder Röntgenaufnahmen erkennen Fehler, bevor sie weiterverarbeitet werden. Wir wenden IPC-A-610 für Elektronik und IPC/WHMA-A-620 für Kabelbäume an; unser Überblick zur Beherrschung von IPC-Standards erklärt, wie diese Rahmenwerke zu konsistenten Ergebnissen führen.

Die Endprüfung umfasst dimensionale oder kosmetische Kontrollen sowie elektrische Sicherheitstests (Hipot, Erdungsbond, Isolationswiderstand). Dokumentationspakete beinhalten Konformitätszertifikate, Berichte und Rückverfolgbarkeitsaufzeichnungen für regulierte Sendungen.

Branchenspezifische Box-Build-Lösungen

Die industrielle Automatisierung benötigt robuste Gehäuse (IP65 oder IP67) und NFPA 70E-Sicherheitsfunktionen. Telekommunikationsgeräte kombinieren kontrollierte Impedanz-Verbindungen mit thermischem Design für den 24/7-Betrieb (vierundzwanzig Stunden am Tag, sieben Tage die Woche). Medizinische Geräteprogramme arbeiten nach ISO 1345 mit verbesserter Dokumentation und Rückverfolgbarkeit — siehe unsere medizinischen PCB-Hinweise zu Designkontrollen und Validierungsplanung.

Test- und Messprodukte profitieren von präziser mechanischer Ausrichtung; Konsumgeräte nutzen Hochverpackung und D2C-Logistik. Automobilprojekte richten sich nach IATF 16949 mit PPAP und vollständiger Serialisierung.

Technische Absicherung & Zertifizierungen

Erfahrung: Jeder Box-Build wird mit Prozess-FMEA und Vorrichtungsdesign entwickelt, um CTQs wie Drehmoment, Steckverbinder-Anpresskraft und EMV-Abschirmung zu schützen. Wir validieren mechanische Lastpfade mit gezielten Tests und überprüfen die Wiederholbarkeit mittels Messgerät R&R.

Expertise: SPC wird auf kritische Parameter angewendet — Drehmomentfenster, Klebstoffaushärtungsprofile und ESD-Audits — und hält die Stabilität innerhalb definierter Cpk-Ziele (z.B. Cpk ≥ 1,33 — größer oder gleich eins Komma drei drei).

Autorität: Die Produktion folgt ISO 9001, IATF 16949 und ISO 13485, wo zutreffend; Fertigungsanforderungen kombinieren IPC-A-610 für Elektronik und IPC/WHMA-A-620 für Kabelbäume. Siehe unsere Hinweise zur IPC-Klasse-3-Konformität für Abnahmekriterien und Auditbereitschaft.

Vertrauenswürdigkeit: MES ermöglicht Einheitenserialisierung, Bauteil-Chargenrückverfolgung und Verknüpfung mit Inline-Testdaten; Systemabdeckung wird gemäß Funktionstest-Plänen dokumentiert, und optionales Burn-in-Testing filtert Frühausfälle.

- Kalibrierte Werkzeuge mit aufgezeichnetem Drehmomentverlauf

- ANSI/ESD S20.20-Audits und Handhabungskontrollen

- Vorrichtungsvalidierung, Boundary-Scan und End-of-Line-Funktionstests

Für Programme, die bis zur Distributions- oder Retail-Bereitschaft reichen, kombinieren Sie mit Turnkey Assembly, um Verpackung, Etikettierung und Logistik zu vereinheitlichen.

Häufig gestellte Fragen

What documentation is essential for accurate box build quoting?

How does functional testing differ from environmental stress screening?

Can you provide full component traceability for regulated industries?

How do you control quality across mixed electro-mechanical builds?

Do you support D2C packaging and retail readiness?

Erleben Sie Fertigungsexzellenz

Fortschrittliche Fertigungsprozesse gewährleisten, dass jede PCB den höchsten Qualitätsstandards entspricht. Erhalten Sie sofort Ihr individuelles Angebot.