La révolution 5G exige une densité de circuits sans précédent – les unités radio de station de base contiennent 64+ éléments d'antenne, chacun nécessitant un routage RF précis et des interconnexions à impédance contrôlée dans des zones de carte à peine de 300 mm carrés. La technologie PCB traditionnelle ne peut tout simplement pas atteindre cette densité tout en maintenant l'intégrité du signal aux fréquences millimétriques.

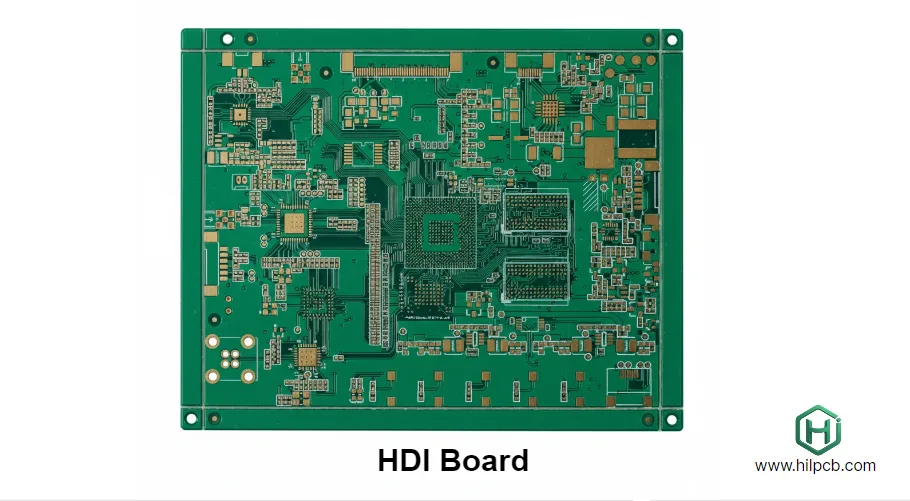

La technologie de carte HDI résout ce défi grâce aux microvias percés au laser, aux diélectriques ultra-minces et aux matériaux haute fréquence avancés qui permettent des densités de routage 3 à 5 fois supérieures aux approches multicouches conventionnelles. Chez HILPCB, nous fabriquons des cartes HDI pour les applications exigeantes sans fil, 5G, radar et numériques haute vitesse aux côtés de notre gamme complète de stratifiés Rogers et de substrats PTFE. Nos services intégrés couvrent l'optimisation de la conception, la fabrication de précision et l'assemblage complet pour les systèmes RF complexes.

Optimisation des performances RF dans les conceptions de cartes HDI

Impédance contrôlée dans le routage haute densité

Maintenir une impédance précise de 50 ohms ou différentielle devient significativement plus difficile dans les cartes HDI où les diélectriques minces et les traces fines créent des tolérances de fabrication plus importantes en pourcentage des valeurs cibles.

Stratégies de contrôle d'impédance :

Les cartes conventionnelles utilisent des diélectriques de 0,100 mm ou plus épais entre les couches de signal et les plans de référence – offrant des fenêtres de tolérance généreuses. Les couches de construction HDI peuvent n'avoir que 0,050 mm d'épaisseur, où une variation d'épaisseur de 0,010 mm représente 20 % au lieu de 10 % de déviation – doublant la variabilité d'impédance.

Cela demande un contrôle de processus plus strict. Notre processus de stratification séquentielle maintient des tolérances d'épaisseur diélectrique de ±0,008 mm spécifiquement pour les conceptions haute vitesse critiques pour l'impédance. Le contrôle du poids du cuivre devient tout aussi critique – nous spécifions et vérifions ±10 % d'épaisseur de cuivre contre ±20 % de tolérance standard.

Utilisez notre outil de calcul d'impédance pour la planification préliminaire de l'empilement, bien que la validation finale nécessite l'analyse de notre équipe d'ingénierie de vos matériaux spécifiques et tolérances de fabrication.

Élimination des souches de via grâce à la conception de microvias aveugles

Les souches de via – la partie inutilisée des vias traversants s'étendant au-delà de leur point de connexion – créent des discontinuités d'impédance et des réflexions de signal qui dégradent les performances haute fréquence. À un fonctionnement de 10+ GHz, même des souches de 0,2 mm causent une dégradation mesurable.

Techniques de minimisation des souches :

Les microvias aveugles connectant uniquement les couches nécessaires éliminent entièrement les souches. Un signal passant de la couche 1 à la couche 3 utilise un microvia s'arrêtant à la couche 3 – pas de cuivre s'étendant au fond de la carte créant des réflexions de souche.

Le contre-perçage supprime les souches de via des vias traversants lorsque les vias aveugles s'avèrent irréalisables, bien que cela ajoute du coût et de la complexité. La capacité native des vias aveugles de HDI fournit une solution plus propre pour la plupart des applications.

Nous avons mesuré des améliorations des paramètres S de 3-5 dB à 20 GHz en éliminant les souches de via dans les cartes d'amplificateurs de puissance RF – se traduisant directement par une puissance de sortie et une efficacité accrues.

Sélection des matériaux pour les applications millimétriques

Les fréquences 5G s'étendant à 28 GHz et au-delà exigent des matériaux avec des propriétés électriques stables et de faibles pertes – des caractéristiques que les stratifiés FR-4 conventionnels ne fournissent pas.

Options de matériaux avancés :

La série Rogers RO4000 combine une traitement compatible HDI avec une excellente stabilité électrique. Nous incorporons couramment RO4350B ou RO4835 dans les structures de construction HDI, fournissant une tangente de perte Df = 0,0037 à 10 GHz – cinq fois moins de pertes que le FR-4.

Les matériaux à base de PTFE comme les substrats Téflon offrent des pertes encore plus faibles mais nécessitent un traitement HDI spécialisé. Nous avons développé des empilements hybrides utilisant le PTFE pour les couches RF critiques tout en employant le polyimide pour le routage numérique dense – optimisant les performances et le coût.

L'appariement de l'épaisseur des matériaux entre les sections RF et numériques empêche le gauchissement pendant l'assemblage. Notre équipe d'ingénierie modélise le comportement de dilatation thermique à travers les empilements de matériaux mixtes, empêchant les problèmes de fiabilité.

Atteindre une densité de circuit maximale dans les dispositions de cartes HDI

Optimisation de la densité des microvias

La densité à laquelle vous pouvez placer les microvias détermine la densité de routage réalisable – plus de vias permettent des routes plus courtes et des densités de composants plus élevées.

Considérations d'espacement des vias :

Notre capacité de perçage laser prend en charge un espacement centre à centre des microvias de 0,25 mm – permettant le placement de vias entre les billes BGA de pas 0,5 mm. Cette densité convient à la plupart des applications sans fil et 5G, y compris les réseaux d'antennes MIMO massifs.

Pour les exigences de densité extrême, nous offrons un espacement de vias de 0,20 mm sur des combinaisons de matériaux sélectionnées. Cela permet le routage entre les composants de pas 0,4 mm – communs dans les émetteurs-récepteurs RF et les CI de gestion de puissance de dernière génération.

La construction de via dans le pad place les microvias directement dans les pads des composants, maximisant la densité pour les BGA à pas fin. Nos processus de placage de cuivre et de finition de surface assurent une soudure fiable des composants directement sur des microvias remplis.

Réduction du nombre de couches grâce au HDI

La technologie de carte HDI réduit souvent le nombre total de couches par rapport à l'obtention d'une densité équivalente avec des approches conventionnelles – réduisant le coût tout en améliorant les performances électriques.

Exemples d'optimisation des couches :

Une carte conventionnelle 12 couches pour une radio 5G small cell pourrait être mise en œuvre comme une conception HDI 8 couches. Bien que le HDI coûte plus cher par couche, l'élimination de quatre couches fournit typiquement une réduction de coût total de 20-30 % tout en réduisant l'épaisseur de la carte de 40 % – bénéfique pour les installations à espace limité.

Les réseaux de distribution d'alimentation denses augmentent le nombre de couches dans les conceptions conventionnelles. La capacité de routage à lignes fines du HDI – nous prenons en charge couramment des traces de 0,05 mm – permet une distribution d'alimentation adéquate avec moins de couches dédiées. Cette capacité de routage libérée permet d'accueillir plus de traces de signal par couche.

Notre équipe d'ingénierie effectue des études de faisabilité de routage pendant le devis initial. Nous modélisons à la fois les approches conventionnelles et HDI, fournissant des évaluations réalistes de la réduction réalisable du nombre de couches et des implications de coût associées.

Préservation de l'intégrité du signal dans le routage haute densité

Tasser plus de circuits dans des zones plus petites soulève des préoccupations de diaphonie et CEM qui doivent être activement gérées.

Équilibre densité vs performance :

Maintenez un espacement de trace adéquat même lorsque la capacité HDI permet un routage plus serré. Pour les signaux analogiques ou RF sensibles, nous recommandons un espacement minimum de 0,15-0,20 mm malgré la capacité de 0,05 mm – empêchant la diaphonie de dégrader les performances.

Le placement stratégique de vias de masse fournit un blindage RF entre les traces adjacentes. Nos règles de conception insèrent automatiquement des vias de masse tous les 5-10 mm le long des chemins RF critiques, créant des clôtures de vias qui réduisent le couplage de 15-20 dB.

Le routage de paires différentielles nécessite un appariement de longueur minutieux, surtout avec les interconnexions HDI plus courtes. La tolérance devient basée sur un pourcentage – apparier ±0,1 mm sur une longueur totale de 5 mm s'avère bien plus difficile que sur des routes conventionnelles de 50 mm. Notre fabrication maintient un appariement de ±0,05 mm grâce au contrôle de gravure de précision.

Processus de fabrication de cartes HDI avancés pour les applications RF

Stratification séquentielle avec matériaux mixtes

Combiner des stratifiés haute fréquence avec des matériaux standards dans une seule carte HDI nécessite un traitement spécialisé pour accommoder les différentes propriétés thermiques et mécaniques.

Intégration de matériaux hybrides :

Les inadéquations du coefficient de dilatation thermique (CTE) entre les matériaux créent des contraintes pendant la stratification et l'assemblage. Le PTFE présente une expansion de 50-70 ppm/°C tandis que le polyimide montre 12-16 ppm/°C – trois fois plus faible. Cette inadéquation peut causer du gauchissement ou du délaminage.

Nous utilisons des techniques de construction transitionnelles – changeant graduellement les matériaux sur plusieurs couches plutôt que des interfaces abruptes. Cela distribue la contrainte et empêche les points de défaillance concentrés. La sélection du préimprégné affecte critique la distribution des contraintes – nous spécifions des préimprégnés à faible écoulement qui minimisent la migration des matériaux pendant le pressage.

L'aplanissement post-stratification supprime le gauchissement résiduel avant le traitement des couches externes. Les cycles de presse sous vide à température élevée détendent les contraintes internes qui affecteraient autrement la précision d'enregistrement pendant les étapes de processus subséquentes.

Optimisation des paramètres de perçage laser pour les matériaux RF

Différents matériaux nécessitent des paramètres de perçage laser uniques pour réaliser une formation de microvia propre sans endommager les zones environnantes.

Perçage spécifique au matériau :

Les stratifiés Rogers se percent différemment du FR-4 en raison de la teneur en charge céramique. Nous avons caractérisé la puissance laser optimale, la largeur d'impulsion et le taux de répétition pour chaque matériau haute fréquence que nous traitons – assurant des parois de via propres et des zones affectées thermiquement minimales.

Les matériaux PTFE nécessitent un perçage laser UV plutôt que les lasers CO2 que le FR-4 utilise. Nos systèmes laser doubles gèrent les empilements hybrides contenant à la fois des couches PTFE et polyimide, optimisant les paramètres pour chaque type de matériau.

Les processus de débarouissage doivent éliminer les résidus de perçage sans attaquer les matériaux RF délicats. Nous utilisons le débarouissage plasma sur les cartes HDI avancées – il fournit un nettoyage supérieur par rapport au débarouissage chimique tout en étant plus doux pour les substrats sensibles.

Placage de cuivre pour les performances haute fréquence

La rugosité de surface des traces de cuivre affecte directement les pertes RF aux fréquences multi-gigahertz through les interactions d'effet de peau.

Traitement du cuivre à faible rugosité :

Les feuilles de cuivre à traitement inversé avec texture de surface réduite minimisent les pertes d'insertion aux fréquences millimétriques. Nous spécifions du cuivre HVLP (très faible profil) et HVLP2 (ultra-faible profil) pour les couches de signal RF – réduisant les pertes de 0,5-1,0 dB par mètre à 28 GHz par rapport au cuivre standard.

La douceur du cuivre électrodéposé dépend de la chimie de placage et de la densité de courant. Nos recettes de placage optimisées produisent une rugosité de surface de 1-2 micron – adéquate pour les fréquences jusqu'à 40 GHz. Les fréquences plus élevées peuvent bénéficier d'un traitement de surface supplémentaire.

La sélection du poids du cuivre équilibre les performances électriques avec la résolution de gravure. Nous utilisons typiquement du cuivre 0,5 oz pour les traces RF dans les cartes HDI – fournissant une conductivité adéquate tout en permettant une résolution de caractéristiques fines. Le cuivre plus lourd sur les couches d'alimentation utilise la technologie cuivre lourd appliquée sélectivement où nécessaire.

Tests et assurance qualité pour les cartes HDI RF

Vérification par analyse de réseau

Les tests électriques des cartes RF nécessitent plus que de simples vérifications de continuité – les performances RF réelles doivent être caractérisées.

Capacités de test RF :

La réflectométrie dans le domaine temporel (TDR) mesure l'impédance le long de chaque ligne de transmission, capturant les discontinuités invisibles aux tests DC. Nous testons par TDR toutes les traces à impédance contrôlée sur les cartes RF, vérifiant la conformité dans ±10 % de l'impédance cible.

Les mesures de paramètres S caractérisent la perte d'insertion, la perte de retour et la diaphonie sur les gammes de fréquences. Ces données valident que les variations du processus de fabrication n'ont pas dégradé les performances RF en dessous des seuils acceptables. Nous maintenons des analyseurs de réseau vectoriel pour les mesures jusqu'à 40 GHz.

L'intégration avec nos services d'assemblage SMT permet des tests RF fonctionnels des cartes complétées – validant les performances dans des conditions de fonctionnement réelles plutôt que la simple caractérisation de la carte nue.

Analyse en coupe transversale pour la qualité des vias

Les tests destructifs par microsectionnement restent essentiels pour valider la fiabilité des microvias dans les applications RF exigeantes.

Évaluation des microsections :

Le remplissage complet en cuivre des microvias aveugles s'avère critique pour la fiabilité RF. Nous examinons les coupes transversales des coupons à un grossissement de 200-400x, mesurant le pourcentage de remplissage des vias et identifiant tout vide qui pourrait causer des défaillances intermittentes. La spécification cible exige >95 % de remplissage pour l'acceptation de production.

La qualité de l'interface entre les matériaux indique l'efficacité de la stratification. Une bonne adhésion montre des transitions de résine transparentes entre les couches ; une mauvaise adhésion révèle des écarts ou une initiation de délaminage qui pourraient croître pendant le cyclage thermique.

La vérification de l'épaisseur du cuivre assure l'uniformité du placage sur les panneaux et un poids adéquat dans les traces RF pour les exigences de port de courant. Les mesures à plusieurs emplacements du panneau détectent la dérive du processus avant qu'elle n'affecte les performances électriques.

Tests environnementaux et de fiabilité

Les équipements RF fonctionnent souvent dans des conditions exigeantes où le cyclage thermique et l'exposition à l'humidité pourraient dégrader les performances.

Programmes de validation de fiabilité :

Le cyclage thermique de -40°C à +125°C pendant 500-1000 cycles simule des années de stress opérationnel dans des délais accélérés. Nous surveillons les paramètres de performance RF tout au long du cyclage – pas seulement la continuité électrique – capturant la dégradation des performances qui pourrait échapper aux simples tests de passage/échec.

Le stockage à haute température à 150°C pendant 500-1000 heures sollicite les systèmes de matériaux et les interfaces cuivre-diélectrique. Cela identifie les défauts de fabrication latents ou les incompatibilités de matériaux qui pourraient causer des défaillances prématurées sur le terrain.

Les tests combinés température-humidité-polarisation (85°C/85%HR avec tension appliquée) révèlent les tendances à la migration électrochimique dans les circuits à lignes fines. Notre construction de carte multicouche inclut une couverture de masque de soudure adéquate et des options de revêtement conformes qui empêchent la migration même sous une exposition sévère à l'humidité.

Choisir des partenaires de fabrication de cartes HDI pour les applications RF

Expertise technique spécifique RF

Les fabricants HDI génériques peuvent manquer d'expérience avec les matériaux et les considérations de conception critiques pour les applications sans fil.

Capacités RF de HILPCB :

Notre équipe d'ingénierie comprend des spécialistes RF avec de l'expérience dans le sans-fil 5G, le radar automobile, les communications par satellite et les systèmes militaires. Cette expertise informe les revues de conception, aidant à optimiser votre disposition pour à la fois les performances électriques et le rendement de fabrication.

Nous maintenons le traitement PCB haute fréquence comme capacité principale plutôt que comme travail spécialisé occasionnel. Cela signifie des délais plus courts, un meilleur contrôle des processus et une capacité de dépannage plus profonde lorsque des défis surviennent.

L'inventaire des matériaux comprend les stratifiés Rogers, Taconic, PTFE et à charge céramique spécifiquement pour les applications RF. Nous n'avons pas besoin de commander spécialement des matériaux pour chaque projet RF – réduisant les délais de 1-2 semaines par rapport aux concurrents.

Services complets clés en main pour les systèmes sans fil

Les systèmes RF nécessitent des processus d'assemblage et des tests spécialisés que les fabricants sous contrat génériques peuvent ne pas supporter.

Assemblage RF intégré :

Nos services d'assemblage clés en main gèrent les modules RF complets incluant la fabrication de la carte, le placement des composants, l'installation des connecteurs RF et la fixation des blindages. Cette approche à source unique simplifie la logistique et fournit une responsabilité qualité unifiée.

Le profilage de refusion spécialisé pour les composants RF assure la fiabilité sans dommage thermique. Nous maintenons des recettes pour les filtres LTCC, les dispositifs SAW, les amplificateurs de puissance et autres composants RF sensibles – validées par analyse physique destructive et tests fonctionnels.

Les tests fonctionnels RF valident la puissance d'émission, la sensibilité de réception et les émissions parasites – confirmant que les variations de fabrication n'ont pas compromis les performances du système. Nous avons développé des fixtures de test personnalisées pour de nombreux protocoles sans fil, y compris le WiFi, le 5G NR et les systèmes propriétaires.

Certifications qualité et expérience industrielle

De nombreuses applications RF servent des industries réglementées ou des applications critiques pour la sécurité nécessitant des processus qualité documentés.

Certifications pertinentes :

La certification ISO 9001:2015 démontre la maturité du système de management de la qualité. Nos procédures documentent chaque étape du processus avec une traçabilité des matières premières jusqu'au test final – essentiel pour les fournisseurs automobiles et aérospatiaux.

L'enregistrement ITAR permet de travailler sur les systèmes RF de défense et militaires. Nous maintenons la conformité ITAR, y compris les zones d'accès contrôlé, la vérification de la citoyenneté des employés et les protocoles de sécurité des données.

L'expérience spécifique à l'industrie compte lors du développement de systèmes critiques. Nous avons fabriqué des cartes RF pour le radar automobile (77 GHz et 24 GHz), les stations de base 5G (bandes FR1 et FR2), les communications par satellite (bande Ka) et de nombreux produits de consommation sans fil. Cette expérience aide à anticiper et prévenir les problèmes que des fabricants moins expérimentés pourraient manquer.