Highleap PCB Factory (HILPCB) propose des solutions complètes de test fonctionnel des PCB conçues pour les matériaux de substrat spécialisés et les architectures d'assemblage complexes. Nos capacités avancées de test FCT garantissent une validation optimale des performances pour les PCB haute fréquence, multicouches et en matériaux spéciaux, tout en maintenant des délais de production rapides et des tarifs compétitifs pour les clients internationaux.

Test Fonctionnel Avancé pour Matériaux Spécialisés

Le test fonctionnel des PCB pour matériaux de substrat spécialisés nécessite des protocoles de validation sophistiqués prenant en compte les caractéristiques électriques uniques et les propriétés thermiques inhérentes aux technologies PCB avancées. Notre expertise couvre les substrats Rogers, céramique, Téflon et à âme métallique où les approches de test standard s'avèrent inadéquates.

Technologies de Test des Matériaux Avancés :

- Validation Haute Fréquence : Caractérisation complète des paramètres S et analyse de l'intégrité du signal pour les assemblages PCB Rogers

- Gestion Thermique : Le test des PCB Céramique intègre des protocoles de cyclage thermique et de vérification de la dissipation de chaleur

- Caractérisation Diélectrique : Le test fonctionnel des PCB Téflon valide les caractéristiques à faible perte sur les plages de fréquence opérationnelles

- Électronique de Puissance : Le test des PCB à âme métallique inclut la vérification de la conductivité thermique et de l'isolation électrique

- Stress Environnemental : Tests prolongés de température, humidité et vibration pour les applications critiques

- Analyse Paramétrique : Mesure précise des paramètres critiques incluant les marges de temporisation, la consommation d'énergie et les métriques de qualité du signal

- Surveillance en Temps Réel : Suivi continu des paramètres pendant l'exécution du test fonctionnel pour identifier les défaillances intermittentes

- Vecteurs de Test Personnalisés : Modèles de stimulation spécifiques à l'application reproduisant les conditions réelles d'exploitation

- Contrôle d'Impédance : Mesure d'impédance contrôlée pour les applications PCB Haute Fréquence

Mise en Œuvre Stratégique : Notre usine de fabrication de PCB en Chine utilise des équipements de test fonctionnel avancés spécifiquement calibrés pour les matériaux spécialisés, garantissant une validation précise des performances tout en maintenant une rentabilité et des délais d'exécution rapides.

Solutions de Test pour Architectures d'Assemblage Complexes

Les conceptions modernes de PCB intégrant des technologies multiples et des emballages avancés nécessitent des stratégies de test fonctionnel sophistiquées abordant la complexité des interconnexions, l'intégrité du signal et la validation des performances au niveau du système dans diverses conditions d'exploitation.

Volume de Production et Stratégies de Test : Les environnements de fabrication à grand volume bénéficient de systèmes de test fonctionnel automatisés offrant une exécution rapide des tests avec une excellente reproductibilité grâce à des dispositifs de test personnalisés. Ces systèmes excellent dans les scénarios de production standardisés où les configurations de carte constantes permettent l'optimisation des dispositifs et l'intégration de manutention automatisée. Les applications à faible volume et prototypes utilisent des plateformes de test fonctionnel flexibles offrant une adaptabilité supérieure sans exigence de dispositif personnalisé, accommodant les changements fréquents de conception et les configurations variées de cartes.

Approches de Test pour Assemblages Complexes : Les assemblages PCB Rigide-Flexible présentent des défis de test uniques où la flexibilité mécanique et la connectivité électrique doivent être validées simultanément. Nos dispositifs de test spécialisés accommodent la flexion dynamique pendant la vérification fonctionnelle tout en maintenant un contact électrique précis tout au long de la séquence de test. Les conceptions PCB HDI bénéficient de l'intégration du balayage des limites et des techniques de micro-sondage permettant une validation fonctionnelle complète sans compromettre les avantages de la disposition haute densité.

Protocoles de Validation Multicouche : Les assemblages complexes de PCB Multicouches nécessitent des approches de test fonctionnel systématiques vérifiant les performances électriques de chaque couche tout en confirmant la connectivité intercouche et l'intégrité du signal. La validation du réseau de distribution d'énergie assure une livraison stable de tension sur tous les domaines d'alimentation tandis que le test d'intégrité du plan de masse confirme un blindage EMI approprié et la continuité du chemin de retour du signal.

Intégration du Processus de Fabrication et Systèmes de Contrôle Qualité

L'intégration du test fonctionnel dans des systèmes complets de gestion de la qualité permet le contrôle statistique des processus, l'analyse des tendances des défauts et des initiatives d'amélioration continue qui améliorent l'efficacité de fabrication tout en maintenant des normes de qualité de produit constantes.

Éléments Clés de Contrôle du Test Fonctionnel :

• Étalonnage des Dispositifs de Test : Procédures de vérification quotidiennes utilisant des standards de référence assurant une précision de mesure dans les tolérances de spécification • Contrôle Environnemental : Maintenir la stabilité de température à ±1°C pour prévenir la dérive des mesures. Mettre en œuvre des mesures de contrôle de l'humidité et de protection ESD pour sauvegarder les composants sensibles • Validation du Programme de Test : Vérification complète utilisant des cartes connues bonnes et défectueuses confirmant la capacité de détection des défauts • Contrôle Statistique des Processus : Surveillance en temps réel des paramètres de test avec alertes automatisées pour la détection de dérive des processus • Classification des Défauts : Catégorisation systématique des échecs permettant l'analyse des causes racines et le ciblage des améliorations de processus • Analyse de Corrélation : Comparaison entre les résultats des tests fonctionnels et la validation du système en aval confirmant l'efficacité du programme de test • Gestion des Données : Enregistrement et analyse complets des résultats de test soutenant les exigences de traçabilité et de documentation qualité • Maintenance des Équipements : Calendriers de maintenance préventive et protocoles d'étalonnage maintenant l'intégrité des mesures dans le temps • Intégration du Visionneur Gerber : Vérification des règles de conception prévenant les problèmes de testabilité pendant les phases de développement des PCB

Développement et Optimisation des Programmes de Test

Génération et Simulation Avancée des Vecteurs de Test

Les plateformes modernes de test fonctionnel permettent un développement sophistiqué des programmes de test grâce à l'analyse automatisée des données de conception et des spécifications des composants. Notre équipe d'ingénieurs utilise des outils de simulation avancés pour générer des vecteurs de test complets qui exercent tous les chemins de circuit critiques tout en optimisant le temps d'exécution des tests. Les modèles de stimulation spécifiques à l'application reproduisent les conditions réelles d'exploitation assurant une validation précise des performances dans l'enveloppe opérationnelle prévue.

Test Paramétrique et Analyse Statistique

Les programmes de test fonctionnel efficaces vont au-delà de la validation pass/échec pour inclure une caractérisation paramétrique détaillée permettant l'optimisation des processus et les initiatives d'amélioration de la qualité. L'analyse statistique des données de mesure identifie les tendances indiquant la dérive des composants, les variations du processus d'assemblage ou les effets environnementaux qui pourraient impacter la fiabilité à long terme. Cette approche basée sur les données permet une gestion proactive de la qualité et un ciblage d'amélioration continue.

Capacités de Débogage et Diagnostic

Les systèmes complets de test fonctionnel fournissent des informations diagnostiques détaillées permettant un isolement rapide des défauts et des conseils de réparation lorsque des anomalies sont détectées. Les algorithmes de diagnostic avancés analysent les résultats des tests pour identifier les modes de défaillance probables et recommander des actions correctives basées sur des bases de données historiques d'analyse des défaillances. Cette capacité de diagnostic s'avère particulièrement précieuse pour les opérations d'assemblage SMT où une résolution rapide des défauts maintient l'efficacité de production et minimise les coûts de retouche.

Pourquoi Choisir Highleap PCB Factory pour le Test Fonctionnel Professionnel

En tant que leader parmi les usines de PCB en Chine, HILPCB propose des solutions exceptionnelles de test fonctionnel soutenues par des équipements avancés, un support d'ingénierie expérimenté et des systèmes complets de gestion de la qualité. Notre usine de fabrication de PCB en Chine garantit des performances de test optimales tout en maintenant des tarifs compétitifs et des délais de livraison fiables.

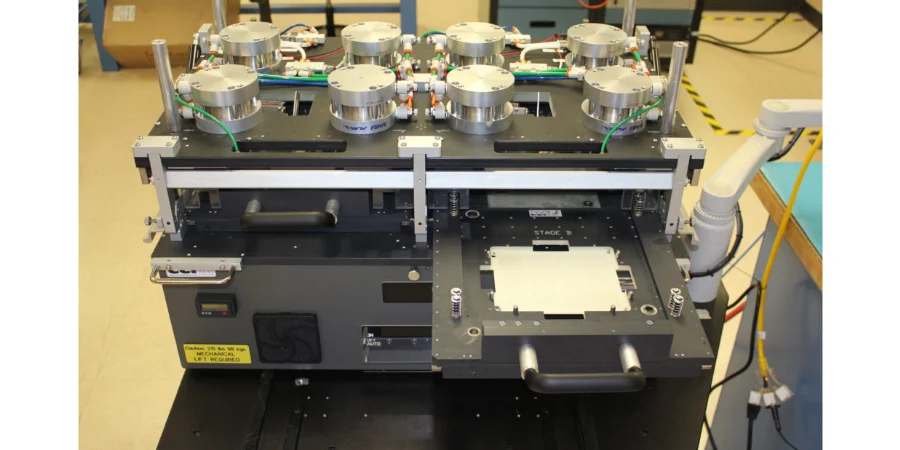

Infrastructure de Test Avancée : Équipement de test fonctionnel de pointe incluant des systèmes de test automatisés de précision, des chambres environnementales et des dispositifs spécialisés pour les assemblages complexes. En tant que fabricant professionnel de PCB, nous utilisons des systèmes de manutention automatisés, des chambres de contrôle environnemental et des protocoles d'étalonnage complets assurant une qualité de test constante pour tous les volumes de production et niveaux de complexité.

Support d'Ingénierie Expert : Équipe d'ingénieurs de test expérimentée fournissant un développement complet de programmes, des conseils d'optimisation et un support de dépannage. Nos capacités de fournisseur de PCB en Chine incluent l'analyse de la testabilité de la conception, le développement de dispositifs et l'optimisation de la couverture des tests permettant une détection maximale des défauts tout en contrôlant les coûts de test et les exigences de temps d'exécution.

Gestion Qualité Intégrée : Fabrication de PCB en Chine certifiée ISO 9001 avec un contrôle statistique des processus complet, un suivi des défauts et des programmes d'amélioration continue. L'intégration complète entre les systèmes de test fonctionnel et la gestion qualité plus large permet une traçabilité complète, des rapports automatisés et une optimisation coordonnée des processus à travers les opérations de fabrication et d'assemblage.

FAQ

Qu'est-ce qui différencie le test fonctionnel des approches de test in-circuit ? Le test fonctionnel valide le fonctionnement complet du circuit dans des conditions réelles d'exploitation tandis que le test in-circuit se concentre sur la vérification des composants individuels. Le test FCT simule des environnements électriques réels assurant que le PCB assemblé fonctionne comme prévu dans son application cible, fournissant une validation au niveau du système que le test au niveau des composants ne peut pas atteindre.

Comment le test des matériaux spécialisés diffère-t-il de la validation standard des PCB ? Les matériaux spécialisés comme Rogers, céramique et Téflon nécessitent des protocoles de test personnalisés tenant compte des propriétés électriques uniques, des caractéristiques thermiques et de la réponse en fréquence. Notre équipement et nos méthodologies de test sont spécifiquement calibrés pour ces matériaux assurant une validation précise des performances dans leurs plages d'exploitation prévues.

Quelles capacités de test fonctionnel soutiennent les applications haute fréquence ? Le test fonctionnel haute fréquence intègre la mesure des paramètres S, l'analyse de l'intégrité du signal et la caractérisation de l'impédance en utilisant un équipement de test spécialisé avec des connexions à impédance contrôlée. L'intégration d'un analyseur de réseau vectoriel permet une validation complète des performances RF tout en maintenant la fidélité du signal tout au long du processus de mesure.

Le test fonctionnel peut-il s'adapter aux exigences de prototypage rapide ? Nos services de test fonctionnel pour prototypage rapide fournissent une validation complète dans les 24 à 48 heures suivant l'achèvement de l'assemblage. Le développement flexible des programmes de test et l'équipement automatisé permettent un délai d'exécution rapide tout en maintenant une caractérisation approfondie des performances soutenant les calendriers de développement accélérés.

Comment les facteurs environnementaux affectent-ils la précision du test fonctionnel ? Les variations de température, d'humidité et de vibration peuvent impacter la précision des mesures et les performances du circuit. Notre environnement de test contrôlé maintient des conditions stables tandis que les tests de stress environnemental valident les performances sur les plages opérationnelles. L'instrumentation étalonnée et la surveillance environnementale assurent des résultats cohérents.

Quelles normes de qualité régissent les programmes de test fonctionnel ? Les programmes de test fonctionnel suivent les normes industrielles incluant les directives IPC, les spécifications J-STD et les exigences spécifiques aux applications pour les secteurs automobile, médical et aérospatial. Notre système de gestion qualité assure la conformité aux normes pertinentes tout en soutenant les exigences spécifiques des clients et les processus d'approbation réglementaire.