Un devis précis pour la fabrication de PCB est bien plus qu'un simple chiffre—c'est un diagnostic technique de la faisabilité de votre conception, de sa structure de coût et de son processus de fabrication. Bien réalisé, un devis identifie les risques dès le départ (avant la découpe du premier panneau), aligne les matériaux et les empilements avec les objectifs de performance, et trace la voie la plus rapide du prototype à la production stable. Que vous conceviez des modules RF haute fréquence, des cartes automobiles critiques pour la sécurité ou des produits grand public compacts, ce guide explique les principaux facteurs de prix, les fichiers nécessaires et le processus suivi par HILPCB pour offrir une qualité fiable à des tarifs compétitifs.

1. Pourquoi des Devis Précis pour la Fabrication de PCB sont Essentiels

Lorsque les conceptions repoussent les limites—débits de données plus élevés, densité accrue, matériaux mixtes—la complexité de fabrication augmente rapidement. Un devis rigoureux :

- Identifie les contraintes tôt : équilibrage du cuivre, distances perçage-cuivre, limites de rapport d'aspect, compatibilité des finitions avec l'assemblage.

- Clarifie les compromis : stratifiés haute fréquence vs FR4 amélioré, backdrill vs microvias HDI, ENIG vs ENEPIG pour le wire bonding.

- Stabilise les délais : délais réalistes basés sur les matériaux, cycles de stratification et étendue du contrôle qualité.

- Réduit le coût total : optimisation des panneaux, choix de noyaux/préimprégnés standards et réutilisation des outils entre références.

Pour les applications RF, automobiles et aérospatiales, cette diligence initiale évite souvent des semaines de retouches et des dépenses imprévues.

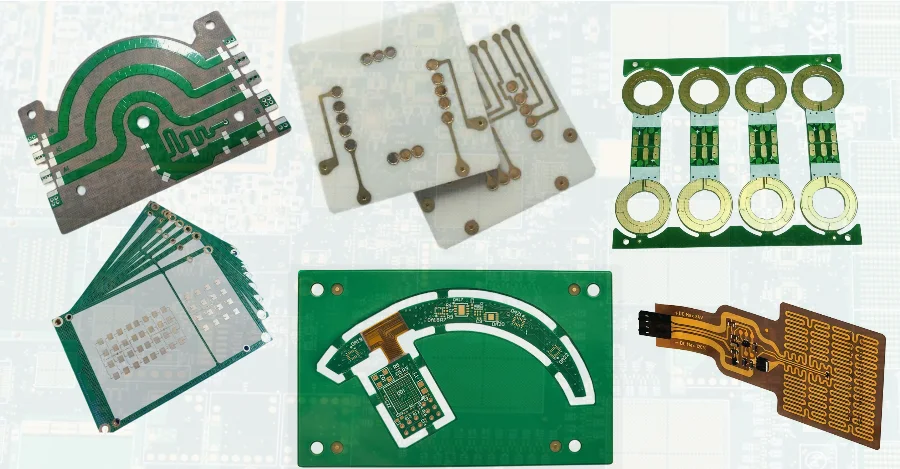

2. Applications Clés pour une Fabrication de PCB de Haute Qualité

Nous établissons des devis et fabriquons pour divers marchés—chacun avec des matériaux, tolérances et besoins de conformité spécifiques intégrés au modèle de tarification :

- Télécoms & Réseaux : stations de base 5G, backplanes SerDes 25G/56G+, cartes RF front-haul/back-haul

- Électronique Automobile : ADAS, BMS pour véhicules électriques et chargeurs embarqués, infotainment et télématique

- Contrôle Industriel & Alimentation : automates programmables, robots, variateurs, distribution d'alimentation en cuivre épais

- Dispositifs Médicaux : imagerie, diagnostics, surveillance des patients avec traçabilité et documentation

- Grand Public & IoT : wearables, audio, domotique, avec une panéalisation économique et à haut rendement

- Aérospatiale/Défense : navigation en rigid-flex, hybrides numériques/RF haute fiabilité

Chaque application influence le choix des matériaux (Dk/Df, Tg), la sélection des finitions, les critères d'acceptation (Classe IPC 2/3) et la couverture des tests requis—visibles dans le devis.

3. Considérations de Conception pour une Fabrication Réussie

Notre processus de devis axé sur l'ingénierie examine votre dossier technique et propose la fabrication la plus robuste et économique. Leviers clés :

Empilement & Matériaux

- FR4 standard, FR4 haute Tg, stratifiés à faible perte (ex. PTFE/classe Rogers), substrats à haute conductivité thermique.

- Alignez les impédances sur les épaisseurs diélectriques et poids de cuivre standards pour éviter les noyaux/préimprégnés exotiques.

Contrôle d'Impédance

- Cible ±5% avec placement de coupons ; nous documentons les géométries et validons par TDR.

- Évitez les transitions de couches inutiles ; gardez les chemins de retour serrés pour minimiser le délai.

Stratégie de Perçage

- Gérez le rapport d'aspect (épaisseur de carte / via fini) pour la fiabilité du placage.

- Choisissez entre backdrill (éliminer les souches) et microvias HDI (laser 0,10 mm) selon débit, densité et budget.

Équilibrage du Cuivre & Warpage

- Des empilements symétriques et un cuivre uniforme réduisent la flexion/torsion et le stress de stratification—critique pour le SMT à pas fin.

Panéalisation

- Nidification CAO pour maximiser les unités par panneau, fiduciaires cohérents et stratégie de découpe protégeant les caractéristiques de bord plaqué et les castellations.

Éléments à inclure dans votre demande de devis (pour un tarif rapide et précis) :

Gerber/ODB++, perçage NC & découpe, dessin de fabrication (dimensions, tolérances), empilement proposé, tableau d'impédance, poids de cuivre, masque/légende, finition de surface, spécificités (castellations, fraisage profond, masque pelable), classe d'acceptation et rapports requis (COC/COA, microsection, TDR).

4. Défis de Fabrication dans la Production de PCB Complexes

Chez HILPCB, nous combinons des capacités maximales de pointe avec une production à haut rendement et cohérence pour les PCB complexes grand public. Des prototypes 2 couches aux empilements 64 couches et aux cartes en cuivre extrême de 20 oz, nous disposons des équipements avancés et du contrôle de processus pour relever tout défi—que votre projet exige une complexité de pointe ou une fabrication en volume constante.

Nombre de Couches Très Élevé (Jusqu'à 64 Couches)

La production de PCB à très haut nombre de couches nécessite une précision d'alignement extrême et un contrôle robuste de la stratification. Notre imagerie laser directe (LDI) avancée, l'alignement par rayons X et les presses de stratification multi-ouvertures sous vide garantissent un alignement parfait couche à couche lors des stratifications séquentielles. Pour les cartes de plus de 30 couches, nous utilisons des systèmes de résine optimisés et des styles de verre pour atténuer les risques de CAF (filament anodique conducteur) et maintenir les tolérances d'épaisseur diélectrique à ±5—10 μm.

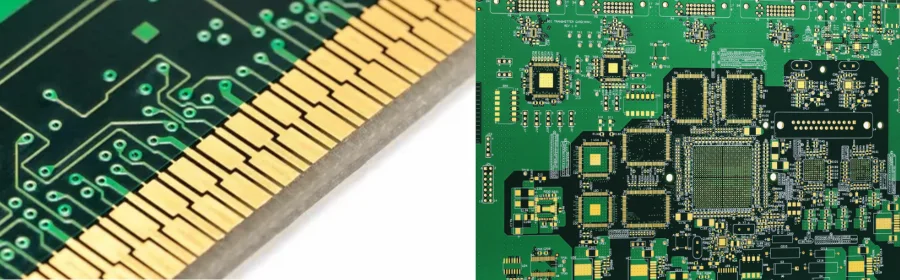

HDI & Caractéristiques Ultra-Fines

Nous prenons en charge les conceptions HDI jusqu'à l'interconnexion any-layer, avec des microvias laser de 0,10 mm, configurations empilées ou décalées, et via-in-pad remplis et capsulés pour des pas de BGA jusqu'à 0,20 mm. L'imagerie de lignes fines jusqu'à 75 μm trace/espace est réalisée avec une LDI haute résolution et des processus de gravure optimisés. Cela permet des conceptions denses et haute vitesse pour la 5G, les réseaux haut débit et l'informatique avancée sans compromettre le rendement.

Empilements Hybrides (RF + Numérique + Intégré)

Nous sommes spécialisés dans les constructions diélectriques mixtes combinant des matériaux RF (Rogers, PTFE, Megtron, Taconic) avec du FR4 haute Tg pour les sections de contrôle numérique. La stratification séquentielle, l'optimisation des couches de liaison et le fraisage/laser à profondeur contrôlée permettent des structures RF précises, des composants intégrés et des poches thermiques sans endommager les couches voisines—idéal pour l'aérospatiale, la défense et les télécoms haute fréquence.

Cuivre Extrême & Épais (Jusqu'à 20 oz)

Notre capacité en cuivre épais extrême supporte jusqu'à 20 oz (≈ 700 μm) d'épaisseur de cuivre pour l'électronique de puissance, les barres omnibus et les couches de gestion thermique—tandis que notre processus standard en cuivre épais (2—6 oz) est optimisé pour un haut rendement dans les applications automobiles, industrielles et LED. Nous concevons des cycles de placage robustes, des caractéristiques de décharge thermique et intégrons des solutions PCB à âme métallique (MCPCB) pour une dissipation thermique optimale.

Finition de Surface & Préparation à l'Assemblage

Nous proposons des finitions ENIG, ENEPIG, Argent Immersion, Étain Immersion, OSP et Or Dur, chacune sélectionnée pour la compatibilité avec l'assemblage à pas fin, le wire bonding ou la résistance à la corrosion. Notre capacité en masque de soudure supporte des largeurs de barrage minimales de 75 μm et un revêtement LPI haute résolution pour le SMT à pas ultra-fin. Toutes les cartes sont nettoyées selon les standards de contamination ionique pour le revêtement conforme et l'assemblage critique.

Points Forts de HILPCB pour Relever Ces Défis

- Largeur des Capacités : Des cartes 2 couches rapides aux HDI 64 couches stratifiées séquentiellement et au cuivre épais extrême de 20 oz

- Équipements Avancés : Exposition LDI, perçage laser UV & CO₂, alignement par rayons X, remplissage et planarisation automatiques des vias, découpe CNC et laser de précision

- Contrôle des Processus : Surveillance SPC à chaque étape critique, AOI sur chaque couche, analyse par microsection, validation des coupons d'impédance

- Certifications & Standards : Classe IPC 2/3, ISO 9001:2015, IATF 16949, UL, RoHS/REACH

- Expertise en Ingénierie : Co-conception d'empilement, modélisation d'impédance, sélection de matériaux RF, optimisation DFM lors du devis

En combinant des capacités de fabrication extrêmes inégalées avec des processus grand public robustes et reproductibles, HILPCB garantit que votre exigence—qu'il s'agisse d'une carte industrielle en volume ou d'un prototype 64 couches unique—sera livrée avec précision, fiabilité et une qualité leader du secteur.

5. Avantages en Performance d'un PCB Bien Fabriqué

- Intégrité du Signal : impédance strictement contrôlée, réflexions et souches de via réduites, insertion/retour de perte plus faibles.

- Stabilité Mécanique : faible flexion/torsion, interconnexions robustes (traversantes, aveugles/enterrées, microvias).

- Fiabilité : choix de matériaux/finitions adaptés à l'environnement (cycles thermiques, humidité, vibrations).

- Conformité & Documentation : constructions Classe IPC 2/3, QMS aligné ISO, UL, RoHS/REACH, avec rapports de mesure traçables.

Une carte fiable protège vos marges de conception—et votre marque.

6. Pourquoi Choisir HILPCB pour la Fabrication de PCB

Chez HILPCB, chaque projet commence avec l'ingénierie au cœur. Nous ne vous envoyons pas seulement un prix—nous fournissons une feuille de route technique pour la fabricabilité, le contrôle des coûts et l'optimisation des performances. Nos devis incluent une analyse DFM complète, une co-conception d'empilement et des stratégies intégrées de réduction des coûts comme la standardisation des matériaux, l'optimisation des panneaux et la réutilisation des outils. Cette approche axée sur l'ingénierie garantit que votre conception est prête pour la production avant la fabrication du premier panneau, économisant temps et budget.

Nos capacités de fabrication couvrent la production grand public jusqu'aux extrêmes leaders du secteur. Nous fabriquons des cartes de 2 à 64 couches, des HDI complexes avec microvias empilés ou décalés, des hybrides rigid-flex et du cuivre épais extrême jusqu'à 20 oz pour les applications haute puissance. L'imagerie de lignes fines jusqu'à 75 μm trace/espace, la découpe à profondeur contrôlée et la capacité de backdrill précise nous permettent de répondre aux exigences de l'électronique haute fréquence, haute vitesse et de grade automobile avec une qualité constante et reproductible.

Nous offrons rapidité sans sacrifier la précision. Les prototypes standards peuvent être expédiés en 24—72 heures, tandis que les multicouches complexes sont généralement prêts en 5—7 jours ouvrés. Chaque carte subit un test électrique 100%, une AOI sur chaque couche et une inspection par rayons X pour les caractéristiques cachées. Les constructions à impédance contrôlée sont validées à ±5% avec TDR, et tous les produits respectent les standards Classe IPC 2/3, ISO 9001:2015, IATF 16949, UL et RoHS/REACH. Avec HILPCB, vous gagnez un partenaire alliant expertise en ingénierie, capacité de fabrication extrême et qualité intransigeante pour assurer le succès de votre projet.

7. Questions Fréquemment Posées (FAQ)

Q1 : Comment se forme le prix dans un devis de fabrication de PCB ?

R : Les principaux facteurs sont la complexité de l'empilement, le système de matériaux (et le risque d'approvisionnement), la densité des caractéristiques (trace/espace min, types de vias), la finition, l'utilisation des panneaux et l'étendue du contrôle qualité. Nous incluons aussi les coûts NRE/outillage et, pour les HDI, le nombre de stratifications séquentielles.

Q2 : Que puis-je faire pour réduire les coûts sans nuire aux performances ?

R : Alignez les impédances sur les épaisseurs diélectriques standards, consolidez les tailles de vias, évitez les couleurs de masque/finitions exotiques sauf nécessaires, équilibrez le cuivre et autorisez des contours adaptés aux panneaux. Nous proposerons des options dans le devis.

Q3 : Quelle est la rapidité des devis et des prototypes ?

R : Les conceptions standards sont devisées en quelques heures ; les HDI/RF complexes en 4—6 heures après revue technique. Les prototypes sont expédiés en 24—72 heures pour les constructions courantes ; les multicouches complexes typiquement en 5—7 jours.

Q4 : Garantissez-vous le contrôle d'impédance ?

R : Oui. Nous concevons et plaçons des coupons, validons par TDR et visons une tolérance de ±5%, avec des résultats documentés joints au lot.

Q5 : Pouvez-vous supporter la fiabilité automobile/industrielle ?

R : Nous fabriquons en Classe IPC 3 si requis, supportons des contrôles alignés IATF et offrons un contrôle qualité étendu (cycles thermiques, humidité, brouillard salin) avec traçabilité complète.

Q6 : Gérez-vous aussi l'assemblage et la chaîne d'approvisionnement ?

R : Oui—notre service clé en main intègre fabrication avec assemblage SMT/THT, test et sourcing de composants autorisés, réduisant délai total et coût.