La conception de circuits imprimés rigides-flexibles semble trompeusement simple jusqu'à ce que vous rencontriez votre première défaillance sur le terrain. Une entreprise de dispositifs médicaux l'a appris à ses dépens lorsque 2 000 unités expédiées ont commencé à tomber en panne après six mois – les cartes se fissuraient au niveau des transitions rigide-flexible sous une utilisation normale. La cause racine ? Des décisions de conception prises sans comprendre comment les matériaux rigides et flexibles se comportent ensemble sous contrainte.

Une conception réussie de circuits imprimés rigides-flexibles nécessite d'équilibrer des considérations mécaniques, électriques et de fabrication qui n'existent pas dans la conception de PCB standard. Chez HILPCB, nous avons aidé des centaines d'ingénieurs à naviguer ces défis, de l'intégration PCB HDI à la gestion des cycles de flexion dans les applications dynamiques.

Comprendre les Fondamentaux des Circuits Imprimés Rigides-Flexibles

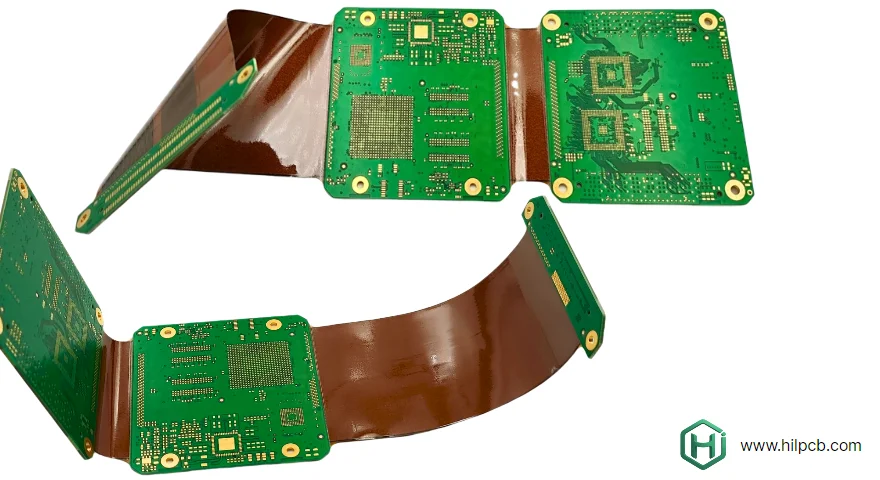

Avant de plonger dans les règles de conception, comprendre comment fonctionnent réellement les circuits imprimés rigides-flexibles évite la plupart des erreurs courantes. Contrairement aux PCB standard où les cartes restent plates et stationnaires, les conceptions rigides-flexibles doivent accommoder le mouvement, la flexion et les contraintes mécaniques.

La zone de transition entre les sections rigides et flexibles crée les points de concentration de contrainte les plus élevés dans votre conception. Lorsqu'une carte se plie, ces transitions agissent comme des charnières mécaniques – mais elles sont faites de cuivre et de polyimide, pas d'acier. Un fabricant d'électronique grand public l'a découvert lorsque la conception de son tracker de fitness a échoué après 3 000 cycles de flexion. La section rigide s'étendait trop près de la zone flexible, créant un concentrateur de contrainte qui a provoqué des fractures du cuivre.

Différences de Comportement des Matériaux

Les sections rigides et flexibles utilisent des matériaux fondamentalement différents avec des propriétés distinctes. Les matériaux standard PCB FR4 fonctionnent bien pour les sections rigides mais ne peuvent pas fléchir. Les circuits flexibles à base de polyimide gèrent la flexion mais coûtent plus cher et nécessitent un traitement spécial.

La clé est de comprendre où chaque type de matériau appartient dans votre conception. Les sections rigides fournissent des zones de montage des composants et un support structurel. Les sections flexibles permettent le mouvement, le pliage ou l'emballage dans des espaces 3D. Les zones de transition relient ces zones tout en gérant la contrainte mécanique.

Règles de Conception Critiques pour les Zones de Transition

Les zones de transition font ou défont la fiabilité des circuits imprimés rigides-flexibles. Ces zones où les sections rigides rencontrent les circuits flexibles nécessitent une attention particulière à la géométrie, aux matériaux et à la gestion des contraintes.

Longueur de Transition Minimale

N'étendez jamais les zones rigides jusqu'aux sections flexibles. Laissez une zone de transition minimale de 3 mm en utilisant des raidisseurs ou des empilements réduits avant d'entrer dans les zones entièrement flexibles. Cette transition graduée distribue la contrainte de flexion sur une plus grande surface plutôt que de la concentrer en un seul point.

Un fabricant de dispositifs IoT a ignoré cette règle pour économiser 2 mm d'espace sur la carte. Leur conception a connu un taux de défaillance sur le terrain de 40 % la première année. Reconcevoir avec des zones de transition appropriées a éliminé les défaillances mais a coûté 80 000 $ en rappels et retouches.

Gestion du Cuivre dans les Régions Flexibles

L'épaisseur du cuivre et les motifs de routage affectent considérablement la durée de vie en flexion. Les traces de cuivre lourdes créent des zones rigides qui résistent à la flexion – exactement ce que vous ne voulez pas dans les sections flexibles. Nous recommandons :

- Cuivre maximum de 1 oz (35 μm) dans les zones de flexion dynamique

- Cuivre de 0,5 oz (18 μm) pour les applications nécessitant 10 000+ cycles de flexion

- Router les traces perpendiculairement aux lignes de pliage lorsque possible

- Éviter les angles vifs à 90° – utiliser des traces courbes avec un rayon minimum de 3x la largeur de trace

- Échelonner les vias loin des zones de haute contrainte

Considérations sur l'Empilement des Couches

Chaque couche supplémentaire dans les sections flexibles réduit la durée de vie en flexion. Un PCB flexible 2 couches peut atteindre 100 000+ cycles de flexion. Ajoutez deux couches supplémentaires et vous descendez à 10 000 cycles dans les mêmes conditions. Planifiez l'empilement de votre circuit imprimé rigide-flexible en fonction des exigences de flexion réelles :

- Flexion statique (pliage d'installation unique) : 4-6 couches acceptables

- Flexion occasionnelle (<100 cycles) : 2-4 couches recommandées

- Flexion dynamique (>1 000 cycles) : 1-2 couches maximum dans les régions flexibles

Stratégie de Sélection des Matériaux

Choisir les bons matériaux pour la construction des circuits imprimés rigides-flexibles détermine le succès de la fabrication et la fiabilité à long terme. Contrairement aux PCB standard où le FR4 gère presque tout, les conceptions rigides-flexibles nécessitent d'adapter les matériaux aux exigences spécifiques de l'application.

Options de Film Polyimide

Deux types de construction en polyimide dominent les circuits imprimés rigides-flexibles : à base d'adhésif et sans adhésif. Le choix impacte significativement la fiabilité et le coût.

La construction à base d'adhésif utilise de l'adhésif acrylique ou époxy pour lier le cuivre au film de polyimide. Cette méthode coûte moins cher et fonctionne bien pour les applications statiques ou à faible cycle. Cependant, l'adhésif peut tomber en panne sous une flexion répétée car l'adhésif se fatigue plus rapidement que le cuivre ou le polyimide. Cycles de flexion fiables maximum : 10 000-50 000 selon le rayon de courbure et les niveaux de contrainte.

La construction sans adhésif lie le cuivre directement au polyimide par des procédés chimiques. Cela élimine le mode de défaillance de l'adhésif et supporte 100 000+ cycles de flexion dans les circuits correctement conçus. Le coût est de 30 à 50 % plus élevé que celui à base d'adhésif mais s'avère essentiel pour les applications de flexion dynamique.

Coverlay vs Masque de Soudure

Les sections flexibles nécessitent une protection mais le masque de soudure traditionnel s'avère trop rigide pour les zones flexibles. Le coverlay – une couche de polyimide avec adhésif – offre une protection flexible qui bouge avec le circuit.

Pour les zones de flexion statique ou là où la flexion se produit en dehors du motif du circuit, le masque de soudure peut fonctionner. Mais pour toute flexion dynamique ou des rayons de courbure serrés, le coverlay est obligatoire. Une conception de dispositif portable spécifiait initialement le masque de soudure pour économiser les coûts. Lors des tests de qualification, le masque s'est fissuré après 500 cycles de flexion, exposant les traces de cuivre à la corrosion.

Matériaux de Raidisseur

Les raidisseurs supportent les sections flexibles pendant l'assemblage et fournissent des points de fixation pour les connecteurs. Les choix de matériaux incluent :

- FR4 : Le plus courant, fonctionne avec les processus standard d'assemblage SMT

- Polyimide : Meilleure correspondance du CTE avec les circuits flexibles, recommandé pour le cyclage thermique

- Acier inoxydable : Fournit un support maximum pour les connecteurs lourds

- Aluminium : Offre un blindage électromagnétique plus un support mécanique

Conception pour la Fabricabilité

Même une conception électrique parfaite échoue si la fabrication ne peut pas la produire de manière fiable. La fabrication de circuits imprimés rigides-flexibles combine de multiples processus spécialisés – chacun avec des exigences de conception spécifiques pour un rendement optimal.

Gestion de l'Enregistrement et des Tolérances

La fabrication rigide-flexible nécessite un alignement précis entre les sections rigides et flexibles pendant la stratification. Les tolérances PCB standard ne s'appliquent pas – vous avez besoin de spécifications plus serrées.

Spécifiez un dégagement minimum de 0,5 mm entre les bords des sections rigides et les motifs de circuit flexible. Cela accommodate le mauvais enregistrement de stratification tout en empêchant les zones rigides de s'étendre sur les circuits flexibles. Pour les applications PCB haute fréquence nécessitant une impédance contrôlée, augmentez les dégagements à 0,75 mm minimum.

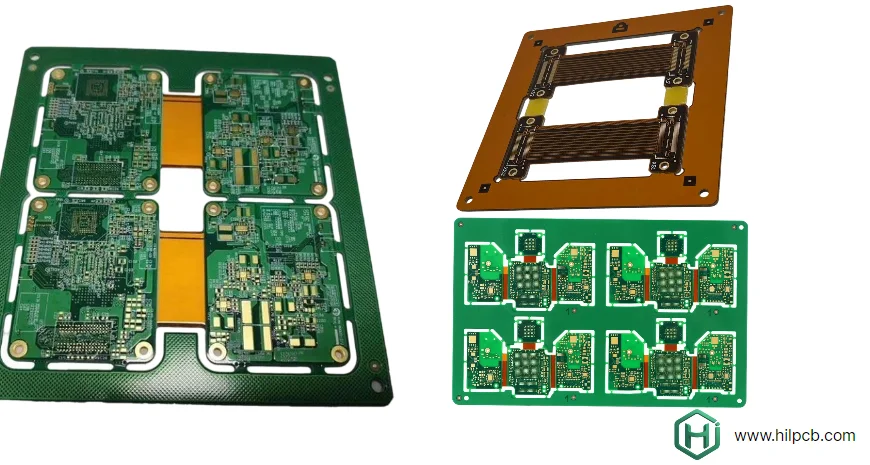

Stratégie de Panelisation

Contrairement aux PCB standard où la panelisation est simple, les cartes rigides-flexibles nécessitent une planification minutieuse. Les sections flexibles ne peuvent pas supporter les onglets de séparation typiques. Utilisez plutôt :

- Points de support en zone rigide pour la fixation du panneau

- Lignes perforées pour la séparation des sections flexibles

- Placement stratégique des raidisseurs pour supporter la manipulation du panneau

- Documentation claire montrant l'orientation de l'assemblage

Prévisualisez votre conception en utilisant notre outil en ligne Visionneuse PCB avant soumission, bien que les fichiers de conception complets pour les devis doivent passer par notre page de demande de devis pour une revue d'ingénierie appropriée.

Exigences de Test et de Qualification

Concevoir des circuits imprimés rigides-flexibles fiables nécessite une validation au-delà des tests électriques standard. Les performances mécaniques dans des conditions réelles déterminent le succès ou l'échec du produit sur le terrain.

Test de Cycle de Flexion

Spécifiez et vérifiez le nombre minimum de cycles de flexion que votre application nécessite. Les tests doivent reproduire les conditions d'utilisation réelles incluant :

- Rayon de courbure correspondant aux contraintes du produit

- Vitesse de flexion représentative de l'utilisation réelle

- Conditions environnementales (température, humidité)

- Cyclage continu jusqu'à 2-3x la durée de vie attendue minimum

Un fabricant de dispositifs médicaux a spécifié 50 000 cycles de flexion pour son outil de diagnostic portable. Tester exactement jusqu'à 50 000 cycles a montré des résultats passants, mais les unités sur le terrain ont commencé à échouer autour de 40 000 cycles en raison de variations dans l'assemblage et les conditions d'utilisation. Tester jusqu'à 150 000 cycles (3x la spécification) a révélé la marge de conception réelle et a permis une optimisation avant la production.

Tests Environnementaux

Les circuits imprimés rigides-flexibles fonctionnent souvent dans des environnements difficiles. Les tests complets devraient inclure :

- Cyclage thermique sur la plage de fonctionnement attendue

- Exposition à l'humidité pour les applications extérieures ou médicales

- Tests de vibration pour une utilisation automobile ou aérospatiale

- Résistance chimique si exposé à des agents de nettoyage ou des fluides corporels

Notre service d'assemblage clé en main inclut des tests environnementaux spécifiques à l'application, garantissant que votre produit répond aux exigences du monde réel avant la mise à l'échelle de la production.

Erreurs de Conception Courantes à Éviter

Rayon de Courbure Insuffisant

La défaillance rigide-flexible la plus courante : spécifier un rayon de courbure trop serré pour l'empilement. Le rayon de courbure minimum dépend de l'épaisseur totale du matériau – 6x à 10x l'épaisseur pour la flexion statique, 10x à 20x pour la flexion dynamique. Ignorer cette règle garantit la fissuration du cuivre et la défaillance du circuit.

Composants Trop Proches des Zones Flexibles

Placer des composants à moins de 3 mm des limites flexibles crée une concentration de contrainte pendant la flexion. Le composant agit comme un concentrateur de contrainte rigide, amplifiant les forces aux joints de soudure et aux traces. Éloignez les composants ou ajoutez un support de raidisseur.

Anticipation des Contraintes Inadéquate

Les connecteurs et câbles subissent des forces de traction pendant l'utilisation. Sans conception appropriée de l'anticipation des contraintes, ces forces se transfèrent directement aux joints de soudure et aux traces. Ajoutez un ancrage mécanique et des boucles de flexion pour absorber le mouvement.

Foire Aux Questions - Conception de Circuits Imprimés Rigides-Flexibles

Q1 : Quel logiciel fonctionne le mieux pour la conception de circuits imprimés rigides-flexibles ?

La plupart des outils de conception de PCB professionnels supportent le rigide-flexible : Altium Designer, Cadence Allegro, Mentor Graphics et KiCAD. La clé est de comprendre les règles de conception, pas le logiciel spécifique. Nous travaillons avec des conceptions de n'importe quel système CAD professionnel. Notre équipe d'ingénierie fournit des vérifications des règles de conception indépendamment de l'outil que vous utilisez.

Q2 : Combien de cycles de flexion les circuits imprimés rigides-flexibles peuvent-ils supporter ?

La durée de vie en cycles de flexion dépend des paramètres de conception : Flex 1 couche avec cuivre 0,5 oz : 100 000+ cycles. Flex 2 couches avec cuivre 1 oz : 50 000+ cycles. Flex 4 couches : 10 000-20 000 cycles. Construction sans adhésif vs à base d'adhésif : amélioration de 2 à 5 fois. Rayon de courbure plus grand vs serré : différence de durée de vie de 5 à 10 fois. Une conception correcte atteint facilement la plupart des exigences d'application.

Q3 : Puis-je convertir une conception de PCB existante en rigide-flexible ?

Souvent oui, mais nécessite une analyse d'ingénierie. Nous examinons votre conception actuelle, identifions les zones rigides vs flexibles, optimisons l'empilement des couches pour chaque région, concevons des zones de transition appropriées et recommandons des spécifications de matériaux. Soumettez votre conception existante via la page de demande de devis pour une évaluation de faisabilité de conversion et un prix.

Q4 : Quelle est la différence de coût entre le rigide-flexible et le PCB standard plus câble flexible ?

Le rigide-flexible coûte typiquement plus par carte (15-45 $ vs 8-20 $ pour PCB rigide séparé + câble flexible). Cependant, l'analyse au niveau du système montre souvent des économies : Connecteurs éliminés, temps d'assemblage réduit, fiabilité améliorée, taille globale d'emballage plus petite. Le ROI est usually positif pour des volumes de production supérieurs à 1 000 unités par an.

Q5 : Comment spécifier les exigences des circuits imprimés rigides-flexibles au fabricant ?

Fournissez une documentation complète : Fichiers Gerber ou ODB++ avec identification claire des couches, vue en coupe IPC-2223 montrant l'empilement, exigences de rayon de courbure et de cycles de flexion, conditions environnementales de fonctionnement, exigences d'assemblage et de test. Téléchargez via notre page de demande de devis pour une revue d'ingénierie complète et une analyse DFM.