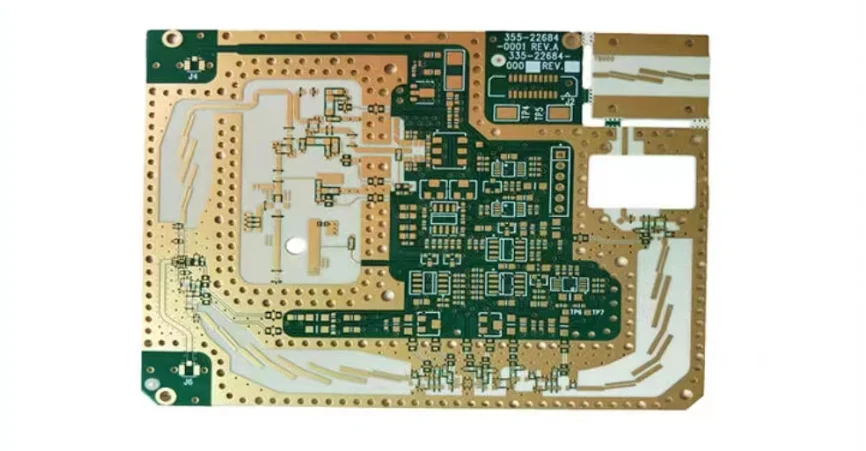

Rogers 4003C représente l'apogée de la technologie des stratifiés céramiques-hydrocarbures, conçue spécifiquement pour les applications micro-ondes et millimétriques où la constance diélectrique et les performances à faible perte sont critiques. Chez Highleap PCB Factory, nos procédés spécialisés de fabrication Rogers 4003C répondent aux défis uniques inhérents au traitement de ce substrat avancé, livrant des PCB qui maintiennent des caractéristiques électriques précises sur des plages de fréquences exigeantes.

Caractéristiques du Matériau Rogers 4003C et Propriétés Électriques

Rogers 4003C présente une constante diélectrique (Dk) de 3,38 ± 0,05 à 10 GHz, avec une stabilité fréquentielle exceptionnelle montrant moins de 2 % de variation de 1 MHz à 40 GHz. Le facteur de dissipation (Df) de 0,0027 à 10 GHz garantit une atténuation minimale du signal dans les circuits haute fréquence. Ces propriétés résultent de la structure unique de renforcement en microfibres de verre et de la formulation propriétaire de la résine.

Le coefficient de dilatation thermique (CTE) mesure 11 ppm/°C dans le plan X-Y et 46 ppm/°C sur l'axe Z, offrant une excellente stabilité dimensionnelle lors des cycles thermiques. L'absorption d'eau reste inférieure à 0,06 %, réduisant significativement la dérive de la constante diélectrique dans les environnements humides. La conductivité thermique de 0,71 W/m/K permet une dissipation efficace de la chaleur dans les applications d'amplificateurs de puissance.

La température de transition vitreuse (Tg) supérieure à 280°C est cruciale pour les performances du Rogers 4003C, permettant des procédés d'assemblage sans plomb sans dégradation du matériau. La température de décomposition dépasse 425°C, offrant une marge substantielle pour les exigences de traitement à haute température. Ces propriétés thermiques rendent Rogers 4003C adapté aux applications radar automobiles fonctionnant de -40°C à +150°C.

Procédés Avancés de Fabrication de PCB Rogers 4003C

Le traitement du Rogers 4003C nécessite des paramètres de perçage spécialisés en raison de sa composition chargée en céramique. Les vitesses de perçage optimales varient de 150 à 250 SFM avec des vitesses d'avance entre 3 et 8 IPM, selon le diamètre des trous et le rapport d'aspect. Notre géométrie de foret propriétaire réduit l'arrachement des particules céramiques et garantit une qualité de trou constante tout au long du processus de perçage.

La stratification du Rogers 4003C exige un contrôle précis de la pression et de la température. Nous utilisons un profil de chauffage étagé atteignant 375°C à 400 PSI, maintenant la pression pendant 90 minutes pour obtenir un écoulement optimal de la résine et éliminer les vides. Le cycle de refroidissement suit un taux contrôlé de 2°C par minute pour minimiser les contraintes internes et le gauchissement. Ce procédé garantit une cure complète tout en évitant les problèmes de délaminage courants avec des profils thermiques inappropriés.

La gravure chimique du cuivre sur Rogers 4003C nécessite des formulations de gravure modifiées pour tenir compte de la résistance chimique du substrat. Nous utilisons des procédés de plasma desmear fonctionnant à 300W avec une chimie oxygène/tétrafluorométhane pour éliminer les débris de perçage et activer les surfaces pour une adhérence fiable du placage. Le placage des trous de via utilise du cuivre sans électrode avec un pouvoir de projection amélioré pour garantir une couverture complète dans les vias à haut rapport d'aspect.

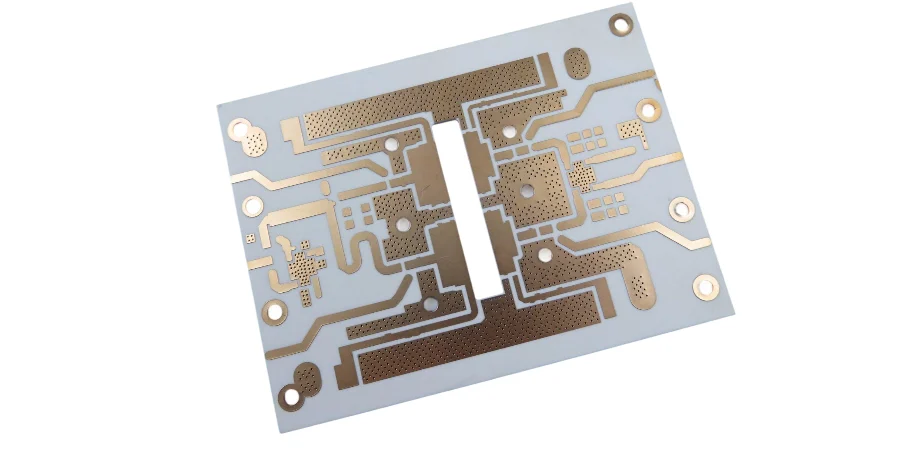

Conception d'Impédance Contrôlée pour Applications Rogers 4003C

Le contrôle d'impédance dans les PCB Rogers 4003C nécessite un calcul précis de la géométrie des traces, en tenant compte des propriétés diélectriques du matériau et de son comportement dépendant de la fréquence. Pour des lignes microstrip de 50 ohms sur du Rogers 4003C de 0,508 mm (20 mils), la largeur des traces mesure typiquement 1,5 mm sur du cuivre de 35 μm. Cependant, les effets de rugosité de surface deviennent significatifs à des fréquences supérieures à 10 GHz, nécessitant une compensation dans les calculs de largeur de trace.

Les conceptions de PCB haute fréquence utilisant Rogers 4003C bénéficient de nos capacités de résolution de champ électromagnétique. Nous utilisons des outils de simulation 2,5D et 3D prenant en compte la rugosité des conducteurs, les discontinuités des vias et l'anisotropie diélectrique. Les configurations stripline nécessitent une attention particulière à l'espacement des plans de référence, avec des striplines typiques de 50 ohms mesurant 0,8 mm de largeur entre des plans espacés de 0,508 mm.

Le routage de paires différentielles sur Rogers 4003C suit des règles de conception strictes pour maintenir une impédance de 100 ohms. Les paires différentielles couplées en bordure nécessitent une largeur de trace de 0,9 mm avec un espacement de 0,2 mm, tandis que les paires couplées en largeur utilisent des traces de 1,2 mm séparées par une épaisseur diélectrique de 0,254 mm. Ces calculs tiennent compte de la tolérance de constante diélectrique du matériau et des variations de fabrication.

Ingénierie de l'Empilement des Couches et Technologie des Vias pour Rogers 4003C

Sélection des Matériaux et Stratégies d'Empilement Hybride

Les empilements de PCB multicouches utilisant Rogers 4003C nécessitent une sélection minutieuse des matériaux pour les couches internes. L'approche stratégique implique :

Couches Critiques pour les Performances :

- Rogers 4003C pour les couches de signal externes

- Rogers 4003C pour les couches de transmission RF primaires

- Épaisseur diélectrique contrôlée pour l'adaptation d'impédance

Couches Internes Optimisées pour le Coût :

- FR4 standard pour les plans d'alimentation

- FR4 pour les plans de référence de masse

- Couches de routage de signal non critiques

Les empilements typiques à 8 couches utilisent Rogers 4003C pour les couches externes et les couches de signal, avec du FR4 utilisé pour les plans d'alimentation et de masse où les performances haute fréquence sont moins critiques.

Conception et Mise en Œuvre Avancées des Vias

La conception des vias dans les applications Rogers 4003C exige une attention aux effets d'inductance et de capacité parasites. Nos technologies de via spécialisées incluent :

| Type de Via | Diamètre | Rapport d'Aspect | Application |

|---|---|---|---|

| Micro-vias | 0,1 mm | 1:1 | Applications 24+ GHz |

| Percés au laser | 0,075 mm | Tolérance ±0,025 mm | Interconnexion haute densité |

| Back-drilled | Variable | Élimination des souches | Intégrité du signal >10 GHz |

Les structures de vias aveugles et enterrées dans les configurations multicouches Rogers 4003C nécessitent des procédés de stratification séquentielle. Chaque sous-empilement subit un perçage et un placage indépendants avant la stratification finale, garantissant une interconnexion fiable sans compromettre les propriétés du matériau de base. Le remplissage des vias avec un diélectrique à faible perte maintient l'intégrité du signal dans les champs de vias denses.

Défis d'Assemblage du Rogers 4003C et Optimisation SMT

Gestion du Profil Thermique pour Rogers 4003C

L'assemblage du Rogers 4003C présente des défis uniques en raison des propriétés thermiques du matériau et de sa teneur en céramique. Notre approche d'assemblage optimisée aborde ces facteurs critiques :

Paramètres de Contrôle de Température :

- Température maximale de refusion : 260°C maximum

- Limitation du taux de chauffage : 3°C/seconde

- Protocoles de prévention des chocs thermiques

- Stratégies d'atténuation des dommages au substrat

Techniques de Soudage Avancées :

- Soudage en phase vapeur pour un chauffage uniforme

- Application réduite des contraintes thermiques

- Contrôle amélioré de la distribution de température

- Préservation de l'intégrité du substrat

Placement des Composants et Optimisation des Joints de Soudure

L'assemblage SMT sur Rogers 4003C bénéficie de stratégies de placement spécialisées :

Exigences de Placement de Précision :

- Tolérance des composants à pas fin : ±0,05 mm

- Compensation de la conductivité thermique

- Prise en compte des caractéristiques de surface du substrat

- Assurance de la formation fiable des joints de soudure

Sélection du Matériau de Soudure :

- SAC305 pour les applications standard

- Alliages contenant du bismuth pour un traitement à température réduite

- Alternatives à basse température pour les conceptions sensibles thermiquement

- Optimisation de l'épaisseur du pochoir : 0,125 mm (5 mils)

La précision du placement des composants devient critique en raison de la conductivité thermique plus faible du substrat par rapport aux matériaux standards, nécessitant une précision accrue et des procédures de manipulation spécialisées tout au long du processus d'assemblage.

Solutions de Gestion Thermique pour Rogers 4003C Haute Puissance

Les applications d'amplificateurs de puissance utilisant Rogers 4003C nécessitent une gestion thermique sophistiquée en raison de la conductivité thermique modérée du matériau. Les constructions hybrides de PCB à noyau métallique combinent des couches RF Rogers 4003C avec des noyaux en aluminium ou en cuivre pour une meilleure diffusion de la chaleur. Les vias thermiques de 0,2 mm de diamètre et remplis de cuivre de 2 oz fournissent des chemins de transfert de chaleur efficaces.

Les stratégies de couture de vias pour les applications de puissance Rogers 4003C utilisent des réseaux de vias thermiques espacés de 0,5 mm sous les composants haute puissance. Cette approche réduit la résistance thermique jonction-boîtier de 40 à 60 % par rapport aux simples nappes de cuivre pleines. La simulation thermique utilisant l'analyse par éléments finis guide le placement des vias pour une distribution optimale de la chaleur sur le substrat.

Les matériaux d'interface thermique avancés entre Rogers 4003C et les dissipateurs thermiques doivent maintenir une faible résistance thermique tout en s'adaptant aux caractéristiques de CTE du substrat. Les composés à base de silicone avec une conductivité thermique supérieure à 5 W/m/K fournissent un couplage thermique fiable sans induire de contraintes mécaniques lors des cycles thermiques.

Méthodologies de Contrôle Qualité et de Test pour Rogers 4003C

L'assurance qualité pour les PCB Rogers 4003C emploie des méthodes de test spécialisées répondant aux propriétés uniques du matériau. La mesure de la constante diélectrique utilise des techniques de résonateur diélectrique à poste fendu à plusieurs points de fréquence pour vérifier la cohérence du matériau. Les coupons de test intégrés dans les panneaux de production permettent une traçabilité lot par lot et un contrôle statistique des processus.

Le test d'impédance des circuits Rogers 4003C nécessite des mesures TDR calibrées avec un temps de montée de 35 picosecondes ou moins. Notre protocole de test vérifie l'impédance à plusieurs points le long des lignes de transmission, identifiant les variations pouvant affecter les performances haute fréquence. Les mesures de perte d'insertion utilisant des analyseurs de réseau vectoriel caractérisent les performances de 1 MHz à 67 GHz.

Les tests de cyclage thermique pour les assemblages Rogers 4003C suivent les normes IPC-2221 avec des modifications pour les applications automobiles. Les conditions de test vont de -55°C à +150°C avec des temps de maintien de 15 minutes et un minimum de 1000 cycles. Les mesures de résistance surveillent l'intégrité des vias tout au long des tests, avec des critères de défaillance fixés à 20 % de variation de résistance par rapport aux valeurs initiales.

Applications Avancées et Solutions Industrielles pour Rogers 4003C

Les applications radar automobiles à 77-81 GHz représentent le marché à la croissance la plus rapide pour les substrats Rogers 4003C. Ces systèmes exigent une stabilité de phase exceptionnelle et des performances à faible perte dans des réseaux d'antennes compacts. Nos services d'assemblage clé en main pour les modules radar incluent l'approvisionnement en composants, l'assemblage et les tests RF jusqu'à 110 GHz en utilisant des équipements de test spécialisés.

Les applications d'infrastructure 5G utilisent Rogers 4003C pour les amplificateurs de puissance de station de base et les réseaux de formation de faisceaux. Les caractéristiques à faible perte du matériau permettent une transmission de puissance efficace tout en maintenant la qualité du signal dans les configurations MIMO massives. Les lignes de transmission à phase adaptée atteignent une tolérance de phase de ±2° sur les bandes de fréquences 24-30 GHz grâce à un contrôle de fabrication précis.

Les systèmes de communication satellitaire reposent de plus en plus sur Rogers 4003C pour les applications en bande Ka de 26,5 à 40 GHz. Les variantes qualifiées pour l'espace du matériau répondent aux exigences de dégazage tout en maintenant les performances électriques sur des plages de températures extrêmes. Nos processus de fabrication s'adaptent aux exigences strictes de documentation et de traçabilité pour les applications spatiales.

Stratégies de Fabrication Économiques pour Rogers 4003C

Les coûts du matériau Rogers 4003C peuvent être optimisés grâce à une utilisation intelligente des panneaux et des stratégies de conception. Les empilements mixtes utilisant Rogers 4003C uniquement là où les performances haute fréquence sont requises réduisent les coûts globaux des matériaux de 30 à 50 %. Nos services de revue de conception identifient les opportunités de réduction des coûts tout en maintenant les exigences de performances électriques.

Les services d'assemblage en petites séries permettent un prototypage économique des conceptions Rogers 4003C. Nous maintenons un stock d'épaisseurs standard de Rogers 4003C pour minimiser les délais des projets de développement. Les prix de volume pour les quantités de production offrent des avantages significatifs en termes de coût tout en respectant les exigences de traitement spécialisées.

Les programmes d'utilisation des chutes de matériau maximisent l'efficacité d'utilisation du Rogers 4003C. Nos algorithmes d'imbrication optimisent les dispositions des panneaux pour minimiser les déchets, avec une utilisation typique du matériau dépassant 85 %. Cette approche réduit les coûts par unité tout en maintenant une responsabilité environnementale grâce à la minimisation des déchets.

Conclusion et Excellence en Fabrication

La fabrication de PCB Rogers 4003C exige une expertise spécialisée, des équipements avancés et un contrôle rigoureux des processus pour atteindre des performances électriques optimales. Les capacités complètes de Highleap PCB Factory englobent tout le spectre du traitement Rogers 4003C, de la consultation initiale en conception jusqu'à l'assemblage final et aux tests. Notre investissement dans des équipements spécialisés, des environnements contrôlés et une expertise technique garantit une livraison constante de solutions Rogers 4003C hautes performances répondant aux exigences exigeantes des applications RF et micro-ondes de nouvelle génération, soutenues par une documentation qualité complète et un support technique continu tout au long du cycle de vie du produit.