Chez Highleap PCB Factory (HILPCB), nous combinons plusieurs technologies d'inspection, notamment l'inspection optique automatisée (AOI), les vérifications visuelles manuelles, les tests in-circuit (ICT) et l'inspection avancée par rayons X, pour garantir une assurance qualité complète à chaque couche de la carte. L'inspection par rayons X joue un rôle crucial dans la détection des défauts de soudure cachés sous les BGA et dans les structures multicouches, tandis que les tests optiques et électriques vérifient la précision de surface et la fonctionnalité. Cette approche intégrée garantit que nos assemblages de PCB répondent aux normes de fiabilité les plus élevées pour les applications exigeantes.

Technologie et principes de fonctionnement de l'inspection par rayons X des PCB

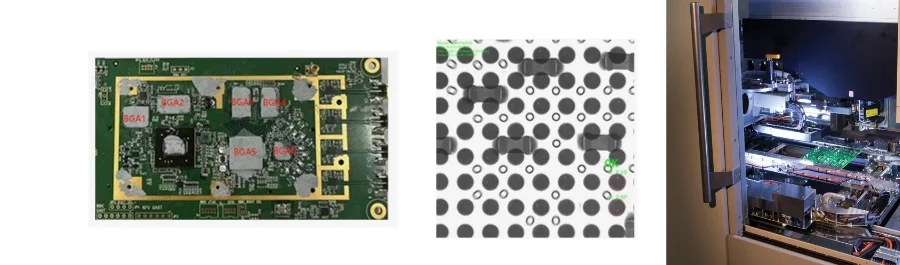

La technologie d'inspection par rayons X, également appelée inspection automatisée par rayons X, est une technologie capable de détecter des caractéristiques cachées dans un objet cible. Le principe fondamental repose sur l'absorption différentielle des photons X lorsqu'ils traversent des matériaux de densité et d'épaisseur variables. Comme le montre l'image ci-dessus, la zone noire foncée représente un matériau composé d'éléments lourds, tandis que la zone transparente ou plus claire représente un matériau composé d'éléments légers.

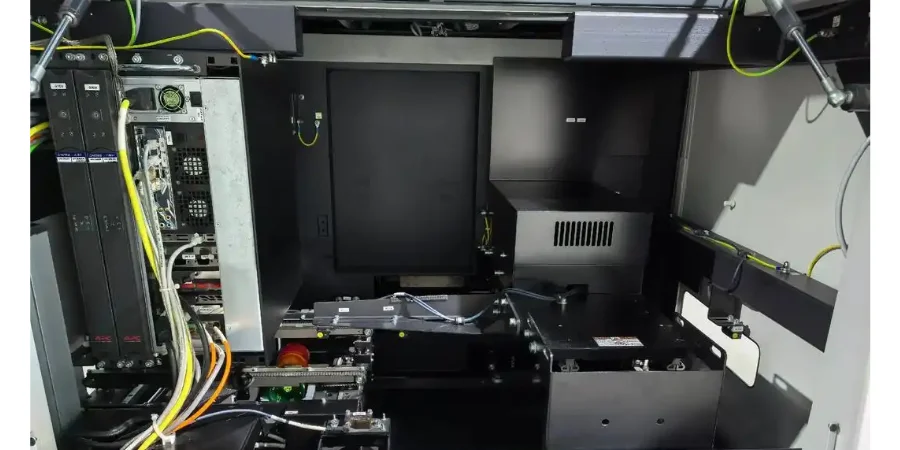

Composants principaux des systèmes de rayons X pour PCB :

- Tube à rayons X : Ce tube a la capacité de générer des photons X et existe en deux types principaux - configurations à tube ouvert et à tube fermé, sélectionnées en fonction des capacités de résolution requises

- Plateforme de manipulation : La plateforme d'opération déplace l'échantillon dans différentes directions, permettant son inspection sous divers angles et magnitudes

- Système de détection : Le détecteur situé de l'autre côté de l'échantillon capture et collecte les photons X, les convertissant en une image

Le processus d'inspection commence lorsque les photons X sont générés et dirigés vers l'assemblage du PCB. Les photons X traversent les matériaux différemment en fonction de leurs propriétés physiques, notamment le poids atomique, la densité et l'épaisseur. Les joints de soudure, composés d'éléments plus lourds, apparaissent plus sombres dans les images résultantes, tandis que les matériaux plus légers comme les substrats de PCB et les emballages de composants apparaissent plus transparents.

Nos assemblages de PCB multicouches bénéficient considérablement de l'inspection par rayons X, car cette technologie peut examiner les connexions des couches internes et les structures de vias qui sont complètement invisibles aux méthodes d'inspection optique.

Solutions d'inspection des BGA et des joints de soudure cachés

Les composants Ball Grid Array (BGA) présentent des défis d'inspection uniques qui rendent la technologie par rayons X absolument essentielle. Les composants BGA sont généralement encapsulés de manière serrée sur la carte de circuit, laissant presque aucun espace entre les composants installés. Cet arrangement dense rend difficile pour les inspecteurs d'identifier visuellement tout défaut dans le PCB ou les composants montés.

Défauts critiques des BGA détectés par rayons X :

- Boules de soudure manquantes : Absence complète de connexions de soudure sous les boîtiers BGA

- Pontage de soudure : Connexions indésirables entre les boules de soudure adjacentes provoquant des courts-circuits

- Formation de vides : Poches d'air dans les joints de soudure qui compromettent l'intégrité mécanique et électrique

- Mauvais alignement des boules : Positionnement incorrect des boules de soudure par rapport aux pads du PCB

Les machines à rayons X pour PCB sont souvent la meilleure méthode pour évaluer la qualité des composants et des connexions des PCB, car les rayons X peuvent pénétrer à travers les composants BGA. Cette capacité de test non destructif permet à nos ingénieurs qualité d'évaluer chaque connexion de soudure sans retirer ou endommager les composants coûteux.

Au-delà de l'inspection des BGA, la technologie par rayons X excelle dans l'examen d'autres types de connexions cachées, y compris les vias aveugles, les vias enterrés et les boîtiers à l'échelle de la puce (CSP). Inspecter ces vias visuellement peut être difficile, car ils sont difficiles à détecter. Les machines à rayons X pour PCB émettent des radiations qui peuvent pénétrer les points cachés et difficiles d'accès.

Nos processus d'assemblage SMT intègrent une inspection par rayons X en ligne pour garantir que chaque connexion cachée répond à nos normes de qualité strictes, évitant les défaillances sur le terrain et assurant une fiabilité à long terme.

Comparaison des systèmes d'inspection par rayons X 2D et 3D

Les systèmes modernes d'inspection par rayons X des PCB offrent des capacités d'imagerie 2D et 3D, chacune présentant des avantages distincts pour différentes exigences d'inspection. Comprendre quand appliquer chaque technologie est crucial pour des résultats de contrôle qualité optimaux.

Capacités de l'inspection par rayons X 2D : L'inspection par rayons X 2D est une méthode qui utilise les rayons X pour créer des images bidimensionnelles. Cette technique consiste à émettre des rayons X à partir d'une source, qui traversent l'objet inspecté et sont capturés par un détecteur situé de l'autre côté. Cette approche permet une inspection rapide adaptée aux environnements de production à grand volume.

Les principaux avantages des systèmes 2D incluent des vitesses d'inspection plus rapides et des coûts d'équipement plus bas, ce qui les rend idéaux pour détecter des défauts évidents comme les composants manquants, les mauvais alignements grossiers et les grands vides de soudure. Cependant, l'inspection par rayons X 2D ne fournit pas d'informations sur la profondeur ou les emplacements exacts des défauts, ce qui peut entraver l'identification de certains types de défauts.

Avantages de l'inspection par rayons X 3D : Un système de rayons X 3D a la capacité de créer des images 3D d'un PCB en construisant une série de coupes 2D. Cela est similaire au fonctionnement d'un scanner CT dans l'industrie médicale. Les systèmes tridimensionnels utilisent des techniques de tomographie informatisée (CT) ou de laminographie pour reconstruire des données volumétriques détaillées.

La laminographie sert de méthode d'inspection puissante adaptée aux objets plats tels que les circuits intégrés, les cartes électroniques (PCB) et divers appareils électroniques grand public. Contrairement au scanner CT, la laminographie ne nécessite pas de rotation complète à 360 degrés, permettant une imagerie à plus haute résolution avec des temps d'inspection plus courts.

Nos capacités d'inspection avancées prennent en charge les technologies de PCB haute fréquence et de PCB céramique, garantissant une validation qualité complète quel que soit le type de substrat ou la complexité de l'application.

Systèmes et équipements d'inspection automatisée par rayons X

Les systèmes modernes d'inspection automatisée par rayons X (AXI) ont révolutionné le contrôle qualité des PCB en fournissant des résultats cohérents et reproductibles avec une intervention minimale de l'opérateur. L'inspection automatisée par rayons X (AXI) est la méthode largement utilisée pour déterminer les défauts invisibles liés aux CI (CSP : boîtier à l'échelle de la puce) et aux BGA dans les cartes de circuits imprimés.

Caractéristiques avancées des systèmes AXI :

- Imagerie haute résolution : Les systèmes modernes atteignent une résolution allant jusqu'à 1 µm pour une détection de défauts incroyablement détaillée

- Grossissement variable : Capacités de zoom continu de 4X à plus de 200X de grossissement optique

- Visualisation multi-angles : Angles de vue obliques jusqu'à 72 degrés pour une inspection complète des joints de soudure

- Reconnaissance automatique des défauts : Logiciel alimenté par l'IA pour une classification et un rapport cohérents des défauts

Le principe de fonctionnement de l'AXI est similaire à celui de l'inspection optique automatisée (AOI). La seule différence est que l'AXI utilise les rayons X pour le balayage tandis que l'AOI utilise une source lumineuse. Cette différence fondamentale permet aux systèmes AXI de détecter des défauts que l'AOI manque complètement, en particulier dans les joints de soudure cachés et les connexions internes des composants.

Nos services d'assemblage clé en main intègrent des systèmes AXI en ligne qui fournissent des retours qualité en temps réel pendant la production. Cette capacité de détection immédiate des défauts empêche les assemblages défectueux de progresser dans les étapes de fabrication ultérieures, réduisant les coûts de production globaux et améliorant la fiabilité du produit final.

La combinaison de l'inspection automatisée avec nos capacités d'assemblage traversant garantit une couverture qualité complète pour les technologies de composants montés en surface et traditionnels.

Pourquoi choisir HILPCB pour la fabrication et l'assemblage de PCB

Choisir HILPCB signifie accéder à une inspection de qualité industrielle à chaque étape critique de la fabrication et de l'assemblage des PCB. Notre installation intègre l'inspection optique automatisée (AOI), l'inspection par rayons X et l'inspection visuelle pour garantir l'intégrité complète des joints de soudure, l'alignement des composants et la cohérence du dépôt de pâte à souder sur toutes les séries de production.

Nous appliquons une inspection par rayons X en ligne et hors ligne pendant l'assemblage en surface et traversant pour vérifier les connexions de soudure cachées, en particulier sous les composants BGA, QFN et CSP. Ces tests non destructifs identifient les vides de soudure, les pontages et les joints froids avant l'intégration finale, offrant une confiance pour les applications haute fiabilité telles que les dispositifs médicaux et l'électronique automobile.

En plus des rayons X, notre écosystème d'inspection comprend les tests in-circuit (ICT), les tests fonctionnels et les tests haute tension, garantissant que chaque PCB assemblé quitte notre installation avec une validation électrique complète. Des prototypes uniques à l'assemblage en grand volume, nos processus certifiés ISO garantissent une qualité traçable pour tous les types de PCB et niveaux de complexité.

FAQ et meilleures pratiques pour les tests par rayons X des PCB

En quoi l'inspection par rayons X diffère-t-elle des méthodes d'inspection optique ?

L'inspection par rayons X des PCB fonctionne avec l'utilisation de radiations X qui examinent la structure interne du PCB pour identifier tout type de défauts dans la carte de circuit, tandis que l'inspection optique n'examine que les caractéristiques visibles en surface. Les rayons X peuvent pénétrer plusieurs couches de PCB et les boîtiers de composants pour révéler des défauts cachés que les méthodes optiques ne peuvent pas détecter.

Quels types de défauts l'inspection par rayons X peut-elle identifier ?

L'inspection par rayons X excelle dans la détection des défauts des joints de soudure, y compris les vides, les pontages, le manque de soudure, les composants manquants et les problèmes d'intégrité des connexions. Ces images sont examinées par les opérateurs lors de la visualisation des moniteurs d'inspection pour identifier les joints ouverts, les vides, les fissures et les courts-circuits. Elle est particulièrement efficace pour l'inspection des boîtiers BGA, CSP et autres boîtiers à matrice de zone.

Quelles sont les capacités de résolution des systèmes de rayons X modernes ?

Les systèmes de rayons X avancés atteignent une résolution allant jusqu'à 1-2 µm, permettant une analyse détaillée des plus petits composants modernes. Généralement, pour les BGA et les CSP, une résolution de 2 μm est requise pour fournir suffisamment de détails pour une détection fiable des défauts.

L'inspection par rayons X peut-elle endommager les composants sensibles ?

L'inspection par rayons X est complètement non destructive et n'endommage pas les composants électroniques ou les matériaux des PCB. Les niveaux d'énergie des rayons X utilisés pour l'inspection des PCB sont bien en dessous des niveaux qui pourraient causer une dégradation des composants ou une corruption des données dans les dispositifs de mémoire.

Comment les systèmes de rayons X 2D et 3D se comparent-ils pour différentes applications ?

L'inspection par rayons X 2D fournit une image 2D de l'objet. C'est comme prendre une photo plate de la structure interne d'une carte de circuit et offre des vitesses d'inspection plus rapides. Les systèmes 3D fournissent des données volumétriques et une meilleure localisation des défauts mais nécessitent plus de temps et de ressources informatiques.

Quelle documentation et traçabilité les systèmes de rayons X fournissent-ils ?

Les systèmes AXI modernes génèrent des rapports d'inspection complets incluant des images de défauts, des analyses statistiques et des déterminations de réussite/échec. Ces rapports soutiennent les systèmes de gestion de la qualité et les exigences de conformité réglementaire pour les applications médicales, aérospatiales et automobiles.

Comment l'inspection par rayons X doit-elle être intégrée dans les processus d'assemblage des PCB ?

L'inspection par rayons X est plus efficace lorsqu'elle est intégrée à des points critiques du processus, y compris l'inspection post-reflow pour les composants montés en surface et la validation finale de l'assemblage. Les systèmes en ligne fournissent un retour immédiat pour l'optimisation des processus, tandis que les systèmes hors ligne soutiennent l'analyse approfondie des défaillances et le développement des processus.