Глобальный рынок HDI печатных плат достиг 15,8 миллиардов долларов в 2023 году, растет на 8,7% ежегодно, поскольку требования к миниатюризации ускоряются в потребительской электронике, автомобильных системах и промышленном оборудовании. Этот рост отражает фундаментальный сдвиг - технология HDI эволюционировала от премиального специализированного производства до мейнстримного производства для любого приложения, требующего оптимизации пространства.

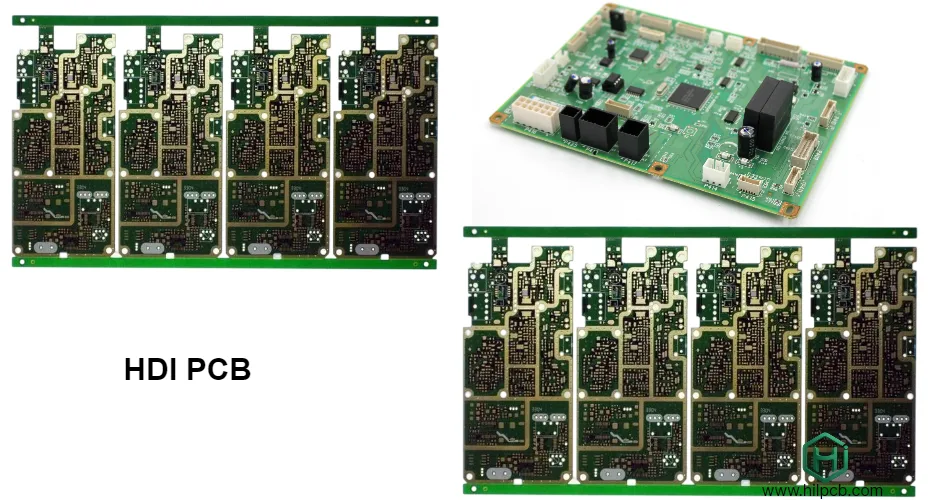

В HILPCB мы производим HDI печатные платы как часть наших комплексных услуг PCB, обрабатывая все от гибридных жестко-гибких конструкций до стандартных конструкций FR4. Наше интегрированное предприятие предоставляет поддержку проектирования, изготовление и полные возможности сборки, помогая инженерам и производителям эффективно выводить на рынок сложную электронику.

Понимание факторов стоимости в производстве HDI печатных плат

Количество слоев и сложность последовательного ламинирования

В отличие от обычных плат, изготовленных через одиночные циклы ламинирования, HDI печатные платы строят слои прогрессивно - добавляя тонкие диэлектрические слои и медную фольгу в нескольких операциях прессования. Каждый цикл ламинирования добавляет стоимость.

Экономика структуры построения:

Структуры HDI 1+N+1 (один слой построения с каждой стороны) представляют наиболее экономичный подход, добавляя примерно 35-50% к эквивалентным стандартным многослойным платам. Эта конфигурация подходит для большинства приложений умеренной плотности, включая устройства умного дома, портативные инструменты и автомобильные модули управления.

Структуры 2+N+2 с двумя слоями построения на сторону обеспечивают более высокую плотность трассировки через stacked или staggered микропереходы. Стоимость производства увеличивается приблизительно на 70-90% по сравнению с обычными платами - все еще экономично, когда альтернатива требует добавления 2-4 дополнительных сигнальных слоев с использованием стандартной технологии.

Продвинутый any-layer HDI, где микропереходы соединяют произвольные пары слоев, обеспечивает максимальную плотность, но стоит в 2-3 раза дороже обычных плат. Мы обычно рекомендуем это только когда ограничения пространства абсолютны или когда избежание дополнительных слоев оправдывает надбавку.

Наши возможности многослойных PCB охватывают 4-32 слоя, позволяя нам оптимизировать баланс между количеством слоев и сложностью HDI для вашего конкретного приложения.

Стоимость лазерного сверления микропереходов и обработки переходов

Лазерное сверление составляет 15-25% от общей стоимости HDI печатных плат против механического сверления, представляющего только 5-10% стоимости стандартных PCB. Однако сравнение требует контекста.

Анализ стоимости переходов:

Стоимость механического сверления масштабируется в первую очередь с количеством отверстий - сверление 1000 отверстий стоит примерно в 10 раз больше, чем сверление 100 отверстий. Стоимость лазерного сверления коррелирует больше с площадью панели, чем с количеством переходов. В разумных пределах добавление микропереходов имеет минимальное влияние на стоимость, как только лазерные системы запрограммированы и выровнены.

Эта структура стоимости делает HDI экономичным для конструкций с очень высокой плотностью переходов. Когда количество микропереходов превышает несколько тысяч на плату, HDI может фактически стоить меньше, чем попытка достичь эквивалентной плотности с механическим сверлением - даже игнорируя преимущества плотности трассировки HDI.

Процессы гальванизации переходов стоят аналогично между стандартными и HDI платами, хотя более тонкая медь и меньшие особенности HDI требуют более строгого контроля процесса. Мы оптимизировали наше химическое и электролитическое меднение специально для надежного заполнения микропереходов на платах высокой плотности соединений.

Влияние выбора материалов на ценообразование

HDI печатные платы используют специализированные материалы, разработанные для последовательного ламинирования и обработки мелких особенностей.

Факторы стоимости материалов:

Стандартный FR-4 работает для многих приложений HDI и стоит essentially так же, как в обычных платах. Однако HDI часто выигрывает от модифицированных формул FR-4 с меньшим потоком смолы и более жесткой размерной стабильностью - добавляя 10-15% стоимости материалов.

Высокопроизводительные материалы, такие как бесгалогенные ламинаты или полиимидные подложки, увеличивают стоимость более существенно - обычно надбавки за материалы 40-80%. Эти выборы имеют смысл, когда экологические regulations требуют бесгалогенной конструкции или когда тепловые характеристики оправдывают полиимид.

Фольги RCC (медь, покрытая смолой), используемые в слоях построения HDI, стоят дороже, чем стандартная медная фольга, но позволяют тонкие диэлектрики, которые требует HDI. Это представляет необходимый компонент стоимости, а не дополнительное обновление.

Оптимизация конструкции для экономически эффективного производства HDI

Стратегия проектирования переходов для снижения затрат

То, как вы структурируете межсоединения, dramatically влияет на сложность производства и стоимость.

Подходы к переходам с учетом стоимости:

Используйте слепые микропереходы только между соседними слоями - избегая stacked или buried переходов, когда возможно. Это упрощает обработку и улучшает выход, снижая стоимость за плату на 20-30% по сравнению со сложными схемами stacking переходов.

Когда stacking оказывается необходимым, ограничьте глубину stacking до 2-3 слоев максимум. Более глубокие stacking требуют дополнительных циклов ламинирования, и проблемы надежности требуют более rigorous тестирования, оба увеличивая затраты.

Стандартизируйте размеры микропереходов, а не смешивайте несколько диаметров. Использование последовательных микропереходов 0,10mm или 0,15mm по всей плате упрощает лазерное программирование и сокращает время настройки по сравнению с платами, требующими частых изменений диаметра.

Наша инженерная команда проверяет каждый проект на возможности оптимизации переходов во время анализа DFM. Часто простые корректировки размещения переходов уменьшают сложность производства без влияния на электрические характеристики - экономия, которую мы передаем непосредственно клиентам.

Использование панели и конфигурация массива

То, как платы помещаются в размеры производственных панелей, значительно влияет на цену за единицу - особенно для меньших конструкций.

Оптимизация панелизации:

Стандартные размеры панелей включают 12"x18", 16"x18" и 18"x24". Конструкции должны эффективно arrayed в этих размерах, чтобы минимизировать отходы материала. Плата 100mm x 100mm помещает 12 штук на панель 18"x18", но плата 110mm x 110mm помещает только 8 штук - увеличивая стоимость за плату на 50%, несмотря на всего 10mm больше.

Мы помогаем клиентам оптимизировать размеры плат во время первоначального расчета. Иногда небольшие корректировки размера dramatically улучшают использование панели - и мы определим эти возможности до финализации вашего проекта.

Отламываемые вкладки и каналы фрезерования потребляют место панели, но представляют essential производственные затраты. Наши стандартные допуски позволяют надежное разделение плат без повреждения. Пользовательская оснастка может минимизировать эти области для производства очень большого объема, амортизируя затраты на оснастку по большим количествам.

Упрощение стека слоев

HDI печатные платы предлагают возможности уменьшить общее количество слоев по сравнению с достижением эквивалентной плотности с обычной технологией - потенциально компенсируя более высокие затраты на слой HDI.

Оптимизация стоимости стека:

Обычная 8-слойная плата может достичь той же плотности трассировки, что и 6-слойная HDI плата. Хотя HDI стоит дороже за слой, два fewer слоя часто компенсируют - resulting в сопоставимой или lower общей стоимости, предлагая более тонкий профиль и лучшие электрические характеристики.

Этот анализ требует detailed оценки трассировки. Представьте ваш текущий проект или требования трассировки для оценки осуществимости. Наши инженеры смоделируют как обычные, так и HDI подходы, предоставляя точные сравнения стоимости и производительности.

Распределение питания часто drives количество слоев в обычных конструкциях. Способность HDI трассировать дорожки между closely-spaced площадками микропереходов позволяет более плотное распределение питания с fewer выделенными слоями. Мы помогли клиентам устранить 2-4 слоя питания/земли через конверсию HDI - dramatic экономия затрат.

Быстрое производство HDI печатных плат

Услуги прототипирования и малых партий с быстрой поставкой

Скорость выхода на рынок имеет значение - особенно для конкурентной потребительской электроники и быстро развивающихся продуктов IoT. Наши услуги HDI с быстрой поставкой ускоряют циклы разработки.

Опции ускоренного производства:

Стандартная поставка HDI занимает 15-18 рабочих дней от заказа до отгрузки. Это покрывает проверку проекта, закупку материалов, многоэтапное производство, тестирование и контроль качества. Для большинства проектов этот график хорошо подходит для планов разработки.

Экспресс-сервис HDI доставляет за 10-12 дней для срочных требований. Мы приоритезируем экспресс-заказы через наш производственный поток, сохраняя полные стандарты качества - никаких сокращений, компрометирующих надежность. Экспресс-сервис обычно добавляет 30-40% к стандартной цене, но оказывается ценным, когда time-to-market критичен.

Сверхбыстрая 7-дневная HDI служит настоящим чрезвычайным ситуациям, где каждый день имеет значение. Это требует выделенного производственного планирования и возможного ускорения материалов. Хотя дорого - часто надбавка 80-100% над стандартной ценой - это спасло много запусков продуктов от дорогостоящих задержек.

Наши услуги сборки малых партий дополняют производство с быстрой поставкой, предоставляя полностью собранные платы в те же ускоренные сроки, когда необходимо.

Скорость проверки проекта и оптимизации DFM

Быстрая поставка требует эффективной проверки проекта, чтобы избежать циклов пересмотра, которые потребляют экономию времени.

Ускоренная инженерная проверка:

Стандартная проверка DFM доставляет в течение 24 часов после подачи файлов. Наша инженерная команда проверяет manufacturability, идентифицирует потенциальные проблемы выхода и предлагает оптимизации - все документировано в comprehensive отчетах о проверке.

Проверка DFM в тот же день доступна для экспресс-заказов, предоставляя обратную связь в течение 4-6 часов в рабочее время. Это позволяет быструю итерацию при уточнении проектов в условиях tight графиков.

Используйте наш онлайн-просмотрщик Gerber и инструмент 3D визуализации для немедленной предварительной проверки до формальной подачи DFM. Эти инструменты быстро catch очевидные ошибки, хотя они не заменяют comprehensive производственную проверку.

Производственный рост от прототипа к объему

Плавный переход от прототипов через пилотное производство к производству высокого объема предотвращает дорогостоящие сюрпризы и задержки.

Поэтапный производственный подход:

Начальные прототипы проверяют осуществимость проекта и catch функциональные проблемы. Мы обычно рекомендуем 5-10 штук для валидации первого образца независимо от конечных требований к объему.

Пилотные производственные runs 25-100 штук проверяют повторяемость производства и тестируют процессы сборки before commitment к полному производственному инструменту. Этот этап часто reveals возможности оптимизировать производственный выход или снизить затраты - уроки, которые окупаются при объеме.

Производство объема обрабатывает количества от сотен до миллионов штук. Наши линии сборки большого объема масштабируются эффективно, сохраняя те же стандарты качества, что и прототипные сборки. Затраты на единицу обычно уменьшаются на 40-60% при переходе от прототипов к производственным runs 1000+ штук.

Обеспечение качества в экономически эффективном производстве HDI

Контроль процесса без чрезмерных затрат на тестирование

Балансирование тщательной проверки качества с контролем затрат требует интеллектуального мониторинга процесса и стратегического тестирования.

Эффективный подход к качеству:

Мониторинг в процессе catches проблемы рано, когда исправление стоит минимального времени и материалов. Автоматический оптический контроль после каждого критического шага процесса - лазерное сверление, imaging, травление, гальваника - предотвращает распространение дефектов through последующие операции.

Статистический контроль процесса отслеживает ключевые параметры across производственных партий. Rather чем тестировать каждый параметр на каждой плате, мы отслеживаем тенденции и помечаем любой дрейф before он вызывает проблемы с качеством. Это обеспечивает эквивалентную или лучшую уверенность, чем 100% тестирование, сокращая затраты на инспекцию.

Стратегия электрического тестирования зависит от объема производства и критичности приложения. Прототипы получают 100% летающий зондовый тест - гибкий и экономичный для малых количеств. Производственные runs переходят на выделенные тестовые fixtures, которые обеспечивают более быстрое тестирование, амортизируя инвестиции в fixture across больших количеств.

Квалификация надежности для производства большого объема

Объемы производства оправдывают инвестиции в comprehensive тестирование надежности, которое бюджеты прототипов не могут поддержать.

Программы валидационного тестирования:

Валидация термического циклирования подвергает образцы плат температурным крайностям (-40°C до +125°C) для 500-1000 циклов while мониторинг электрической непрерывности. Это ускоренное стресс-тестирование симулирует годы operational термического воздействия, revealing скрытые отказы before развертывание в поле.

Микросекционный анализ поперечного сечения проверяет качество внутренней структуры через destructive исследование образцов coupon. Мы исследуем качество заполнения микропереходов, связывание слоев и равномерность меднения - аспекты, невидимые во время электрического тестирования.

Эти данные надежности сопровождают производственные партии для приложений, требующих документированного обеспечения качества. Производители медицинских устройств и автомобильные поставщики особенно ценят эту валидацию для regulatory compliance и управления рисками гарантии.

Экономически эффективная сертификация и соответствие

Сертификации добавляют затраты, но могут быть обязательными для определенных рынков или приложений, предлагая конкурентные преимущества.

Стратегический подход к сертификации:

Сертификация ISO 9001:2015 демонстрирует зрелость системы менеджмента качества и стоит relatively мало для поддержания once внедрена. Мы включаем это без дополнительной оплаты - это стандарт для профессионального производства.

Признание UL для рейтинга воспламеняемости и электрической безопасности важно для продуктов, продаваемых в Северной Америке. Затраты на сертификацию материалов добавляют 5-10% к производственным затратам, но могут быть legally required в зависимости от конечного приложения.

Регистрация ITAR для военной/оборонной работы требует значительных накладных расходов на соответствие. Мы поддерживаем проекты ITAR, включая специализированные подложки, но рекомендуем это только когда конечное использование действительно требует этого - затраты увеличиваются на 20-30% сверх технической сложности alone.

Работа с HILPCB над проектами HDI печатных плат

Для каждого проекта HDI печатных плат эффективность, гибкость и подотчетность так же важны, как и точное производство. HILPCB упрощает сложные программы PCB через быстрые расценки, масштабируемое производство и полное обслуживание под ключ - помогая клиентам перейти от прототипа к массовому производству seamlessly.

Ключевые элементы нашего подхода к обслуживанию включают:

- Мгновенные онлайн-расценки, обеспечивающие прозрачное ценообразование в течение минут для стандартных конфигураций HDI, с индивидуальными расценками, доставляемыми в течение 24 часов

- Гибкие объемы заказов, поддерживающие все от отдельных прототипов до крупномасштабного производства, без ненужных минимумов или дополнительных затрат на инструменты

- Оптимизированное производство под ключ, сочетающее изготовление, закупку компонентов, SMT сборку и тестирование под одной крышей для более быстрой, надежной доставки

- Автоматизированная проверка BOM с использованием нашего инструмента просмотра BOM для раннего выявления проблем с компонентами и предотвращения задержек поставок

- Выделенная инженерная поддержка, обеспечивающая оптимизацию проекта, проверку DFM и согласованность процессов across каждой сборки

Консолидируя изготовление и сборку PCB, мы сокращаем накладные расходы на координацию и время выполнения заказа, сохраняя единую точку ответственности за качество и производительность. Наш интегрированный рабочий процесс позволяет вам запускать проекты HDI печатных плат быстрее - с предсказуемым качеством, более низкой общей стоимостью и надежной непрерывностью поставок для каждого этапа производства.