Фабрика печатных плат Highleap (HILPCB) предлагает комплексные решения по производству и сборке печатных плат с возможностями расширенного тестирования паяемости. Наша экспертиза включает анализ смачиваемости, оценку поверхностных покрытий и тестирование выводов компонентов, что гарантирует оптимальное формирование паяных соединений, предотвращая дефекты сборки, холодные пайки и проблемы с надежностью перед окончательной интеграцией продукта в различные электронные устройства.

Основные методы и технологии тестирования паяемости печатных плат

Тестирование паяемости печатных плат — это критически важный процесс контроля качества в электронном производстве. Оно проверяет смачиваемость поверхности, выявляет окисление или загрязнение и обеспечивает совместимость с процессами сборки. Используя стандартизированные методики и количественные методы, тестирование паяемости предоставляет объективную проверку как покрытий печатных плат, так и выводов компонентов.

Передовые методы тестирования паяемости:

- Тест на смачиваемость (Wetting Balance Test): Обеспечивает высокоточное (±0,01 мН) измерение силы для количественной оценки динамики смачивания припоем во времени.

- Метод «Окуни и посмотри» (Dip-and-Look Method): Широко применяемый визуальный метод согласно IPC J-STD-002/003, используемый для быстрой оценки приемлемости смачивания.

- Имитация старения паром (Steam Aging Simulation): Образцы подвергаются воздействию температуры 93 ± 3°C в течение заданного времени (обычно 8 часов) для моделирования долгосрочного хранения на паяемость.

- Инструменты анализа поверхности: Методы, такие как рентгеновская фотоэлектронная спектроскопия (XPS) и SEM-EDS, используются для определения уровня окисления поверхности и органических загрязнений.

- Оценка выводов компонентов (Component Lead Evaluation): Критически важна для компонентов с мелким шагом и BGA-корпусов; тестирует способность выводов смачиваться припоем.

- Тест на растекание припоя (Solder Spread Test): Измеряет площадь растекания расплавленного припоя для количественной оценки смачиваемости подложки.

- Измерение краевого угла (Contact Angle Measurement): Прямо измеряет угол между расплавленным припоем и поверхностью контактной площадки для оценки межфазного поведения.

- Тест с шариком припоя (Globule Test): Оценивает формирование и слияние шариков припоя на определенных покрытиях, таких как OSP или ENIG.

- Термопрофилирование (Thermal Profiling): Гарантирует, что условия тестирования соответствуют реальным температурам оплавления или волновой пайки для реалистичной проверки. Эффективный контроль паяемости включает выбор подходящих методов испытаний в зависимости от типа поверхностного покрытия, геометрии компонентов и условий конечного использования. В HILPCB мы используем комбинацию этих методов в рамках строго контролируемого производственного процесса. Это позволяет нам поддерживать стабильное качество паяных соединений для различных типов плат, от FR4 PCB до продвинутых металлических плат, оптимизируя как надежность, так и производственную эффективность.

Оценка поверхностного покрытия и характеристики старения

Различные покрытия PCB демонстрируют уникальные профили паяемости, которые изменяются в процессе хранения и воздействия окружающей среды, что требует специфических подходов к тестированию для обеспечения надежной сборки.

Производительность HASL и бессвинцового HASL: Горячее воздушное выравнивание припоя обеспечивает естественную паяемость благодаря предварительному лужению, но сталкивается с проблемами неравномерной толщины. Тестирование должно учитывать неровную топографию, влияющую на сборку с мелким шагом. Бессвинцовые варианты HASL требуют более высоких температур тестирования (245-255°C) по сравнению с традиционными системами олово-свинец. Ускоренное старение показывает минимальную деградацию за эквивалент 12 месяцев хранения при правильной упаковке.

Анализ деградации OSP покрытия: Органические консерванты паяемости обеспечивают отличную плоскостность для высокоплотных межсоединений HDI PCB, но демонстрируют ограниченную термическую стабильность. Множественные циклы повторного нагрева постепенно разрушают органический слой, что требует тщательного тестирования после каждого термического воздействия. Стандартные OSP покрытия сохраняют приемлемую паяемость через 2-3 цикла повторного нагрева, а высокотемпературные варианты увеличивают этот показатель до 5-6 циклов. Протоколы тестирования должны имитировать реальные термические профили сборки.

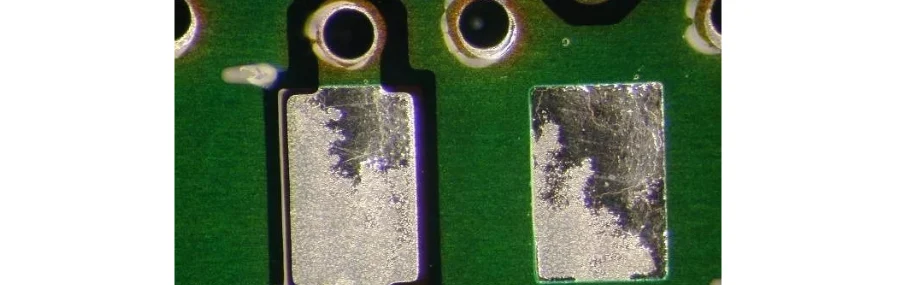

Обнаружение черной подложки ENIG: Покрытия "никель-иммерсионное золото" требуют специализированного тестирования для выявления потенциальных дефектов черной подложки. Стандартные тесты на смачиваемость могут показывать приемлемые результаты, маскируя коррозию никеля. Комбинированный анализ поперечного сечения с тестированием при увеличенном времени выдержки выявляет проблемные интерфейсы. Измерение толщины золота обеспечивает оптимальный диапазон 0,05-0,08 мкм, предотвращая чрезмерную хрупкость золота при сохранении срока годности.

Анализ весового баланса смачивания и количественные измерения

Тест весового баланса смачивания обеспечивает объективные, повторяемые измерения динамики пайки через непрерывный мониторинг силы во время контролируемого погружения в припой, генерируя насыщенные данные кривые смачивания для детального анализа.

Интерпретация кривой сила-время:

• Фаза начальной плавучести: Отрицательная сила, пропорциональная объему образца и плотности припоя

• Переход смачивания: Изменение силы, указывающее на формирование мениска и начало смачивания

• Достижение максимальной силы: Плато, представляющее равновесие между силами смачивания и гравитации

• Ключевые параметры: T0 (время нулевого пересечения) <1с и F(max) >2мН/мм периметра для приемлемого смачивания

• Анализ формы кривой: Плавные переходы указывают на равномерное смачивание; неровности свидетельствуют о загрязнении

• Влияние температуры: Повышение на 10°C обычно уменьшает T0 на 15-20% благодаря улучшенной активности флюса

• Сравнение флюсов: Кривые смачивания дифференцируют эффективность флюсов для конкретных видов поверхностной отделки

• Статистическая валидация: Минимум 5 образцов на каждое условие теста для обеспечения 95% доверительных интервалов

• Корреляция с SMT-монтажом: Прямая зависимость между параметрами смачивания и выходом годных изделий с первого прохода

Интеграция контроля паяемости в производство и сборку печатных плат

Встроенный контроль паяемости при изготовлении печатных плат

Эффективное обеспечение паяемости начинается на этапе производства. В HILPCB мы внедряем контрольные точки по всей линии производства печатных плат для проверки целостности паяемых поверхностей:

- Инспекция после нанесения паяльной маски: После нанесения маски тестовые образцы проверяются на отсутствие загрязнений и окисления на контактных площадках.

- Валидация поверхностной отделки: Для покрытий таких как HASL, ENIG и ImmAg паяемость проверяется сразу после нанесения с помощью тестов смачивания и измерений толщины поверхности.

- Надежность переходных отверстий в многослойных платах: В платах с большим числом слоев этапы заполнения и металлизации переходных отверстий проходят целевое тестирование для обеспечения надежных соединений при последующей сборке.

Этот мониторинг в реальном времени снижает риски отказов на последующих этапах и обеспечивает стабильность даже для сложных плат, таких как многослойные печатные платы.

Обеспечение паяемости на линиях сборки печатных узлов (PCBA)

Паяемость напрямую влияет на выход годных изделий при SMT-монтаже и надежность паяных соединений. Наш процесс PCBA включает предсборочные проверки и встроенный контроль для минимизации рисков:

- Плоскостность платы и состояние контактных площадок: Перед нанесением паяльной пасты выполняются измерения коробления и тесты паяемости для предотвращения мостиков или недостаточного контакта.

- Целостность выводов компонентов: Входной контроль включает тестирование паяемости выводов пассивных и активных компонентов, включая шары BGA, для предотвращения непропаев и холодных паек.

- Корреляция с реальными паяными соединениями: Данные встроенных систем SPI и AOI сопоставляются с результатами предсборочных тестов паяемости, что позволяет прогнозировать корректировки процесса.

- Контроль первого изделия (FAI): Каждая производственная партия проходит FAI, включая микрошлифы паяных соединений, для сопоставления тестовых данных с реальными характеристиками после оплавления.

Данная методология улучшает результаты как при мелкосерийной сборке, так и при массовом производстве.

Контроль на уровне партии и полная прослеживаемость

Поддержание прослеживаемости результатов испытаний на паяемость критически важно для обеспечения качества и анализа первопричин. HILPCB применяет строгие методы управления партиями:

- Разделение тестов по партиям: Платы с пограничной паяемостью помечаются для альтернативных профилей оплавления или усиления флюса для повышения выхода годных изделий.

- Отслеживание даты производства: Гарантирует использование по принципу FIFO (первым пришел — первым ушел), чтобы предотвратить ухудшение паяемости из-за длительного хранения.

- Интеграция штрих-кодов: Каждая PCB маркируется уникальным кодом, связывающим ее с записями испытаний на паяемость, параметрами сборки и историей процессов.

Эта прослеживаемость особенно важна для отраслей, требующих полной прозрачности процессов, таких как аэрокосмическая промышленность, медицинские устройства и автомобильная электроника. Она также позволяет эффективно проводить анализ отказов и корректирующие действия в готовых PCB-сборках.

Устранение распространенных проблем с паяемостью

Несмачивание и другие дефекты паяемости часто вызваны окислением или загрязнением поверхности. Эти проблемы препятствуют правильному прилипанию припоя к выводам компонентов или контактным площадкам PCB. В HILPCB мы используем аналитические методы, такие как SEM-визуализация и измерение краевого угла, для точного определения причин. Плазменная очистка применяется для удаления органических загрязнений, а химические восстановительные обработки восстанавливают окисленные поверхности меди или олова. Затронутые производственные партии изолируются для обеспечения прослеживаемости и корректирующих действий при сохранении качества в SMT-сборке и процессах сквозного монтажа.

Отслаивание припоя происходит, когда припой первоначально смачивает поверхность, но затем отступает, оставляя открытые участки. Обычно это вызвано несовместимыми химическими составами флюса, тепловым перенапряжением или загрязнением ванн с припоем. Чрезмерный рост интерметаллических соединений, особенно при высокотемпературных профилях оплавления, также способствует этой проблеме. Наша команда по процессам минимизирует отслаивание путем оптимизации кривых оплавления, проверки уровней активации флюса и регулярного анализа состава ванны с припоем. Эти меры контроля особенно важны для сборок с использованием PCB с высоким Tg и чувствительных к производительности высокочастотных PCB.

Если неоднородности смачивания локализованы, а не распространены повсеместно, частыми причинами являются вариации финишного покрытия, смещение трафарета или загрязнение контактных площадок из-за неправильного обращения. В таких случаях мы проводим целевой микроскопический осмотр и кросс-секционный анализ. Корректировки процесса могут включать локальную очистку, пересмотр процедур промывки или проверку выравнивания трафарета. Для сложных сборок, таких как жестко-гибкие PCB или керамические PCB, даже незначительные неоднородности могут существенно повлиять на надежность, что требует более строгого контроля и частой проверки первого образца.

Комплексный подход HILPCB к обеспечению превосходной паяемости

Как ведущий производитель печатных плат в Китае, HILPCB интегрирует вопросы паяемости на всех этапах производственного процесса, а не рассматривает их как отдельный тест. Наш подход начинается с выбора материалов, продолжается оптимизацией процессов и завершается всесторонним тестированием, гарантирующим соответствие каждой платы строгим требованиям к паяемости.

Паяемость, интегрированная в дизайн: Наша инженерная команда анализирует проекты на предмет факторов риска паяемости, включая геометрию контактных площадок, определение маски и спецификации покрытия. Раннее выявление потенциальных проблем позволяет оптимизировать дизайн и избежать сложностей на этапе сборки. Мы поддерживаем обширные базы данных, связывающие особенности дизайна с показателями паяемости.

Совершенство контроля процессов: Мониторинг критических параметров в реальном времени — химического состава ванн, температур и времени выдержки — обеспечивает стабильное качество поверхностного покрытия. Статистический контроль процессов выявляет тенденции до того, как они повлияют на паяемость. Наши процессы, сертифицированные по ISO 9001, включают контрольные точки паяемости на нескольких этапах, а не только на финальной инспекции.

Комплексные возможности тестирования: Наша лаборатория оснащена несколькими системами весового анализа смачивания, камерами парового старения и оборудованием для анализа поверхности. Эта инфраструктура поддерживает как рутинный контроль качества, так и углубленный анализ дефектов. Мы предоставляем детальные отчеты, включающие кривые смачивания, статистический анализ и фотодокументацию, соответствующие требованиям клиентов к качеству.

Тестирование паяемости печатных плат – Часто задаваемые вопросы

Что считается приемлемыми результатами тестирования паяемости печатных плат? Приемлемые результаты показывают равномерное покрытие припоем более 95% тестовой области, углы смачивания менее 30 градусов и время смачивания менее 1 секунды при указанных температурах. Количественные критерии варьируются в зависимости от применения и стандарта.

Как время хранения влияет на паяемость печатных плат? Паяемость ухудшается предсказуемо со временем в соответствии с кинетикой окисления. Правильно хранимые платы сохраняют приемлемую паяемость в течение 12 месяцев (HASL), 6 месяцев (OSP) или 24 месяцев (ENIG). Хранение в азоте значительно продлевает эти сроки.

Какой метод тестирования паяемости дает наиболее надежные результаты? Весовой анализ смачивания обеспечивает превосходные количественные данные и повторяемость. Однако выбор метода тестирования зависит от требований применения: визуальные методы подходят для скрининга, а весовой анализ — для детальной характеристики.

Можно ли восстановить паяемость после отказа?

Ограниченное восстановление возможно с помощью плазменной очистки или химического восстановления, но результаты зависят от механизма отказа. Профилактика через правильное хранение и обращение оказывается более эффективной, чем попытки восстановления.

Какие факторы окружающей среды наиболее влияют на паяемость?

Температура, влажность и загрязнение атмосферы значительно влияют на паяемость. Высокая влажность ускоряет окисление, а серосодержащая атмосфера вызывает потускнение серебряных покрытий. Контролируемые условия хранения минимизируют ухудшение качества.

Как требования к бессвинцовой пайке изменяют тестирование паяемости?

Бессвинцовая сборка требует более высоких температур тестирования (245-260°C), другого химического состава флюса и изменённых критериев приемки. Методы тестирования остаются схожими, но параметры корректируются с учётом характеристик бессвинцового припоя.