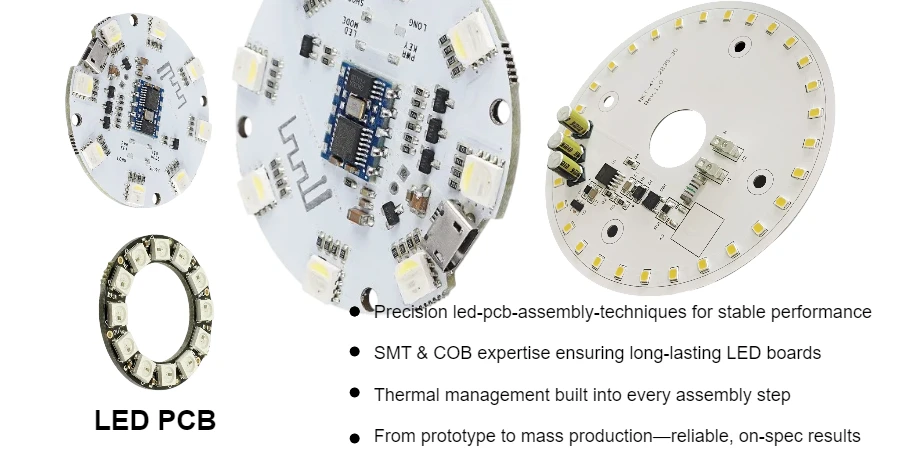

高性能LED产品建立在严谨的组装工艺而非猜测之上。作为高跃PCB工厂——一家集PCB制造与组装于一体的电子工厂——我们通过DFM评审、严格工艺控制和经生产验证的工装夹具,确保可重复的光学输出、严格的色彩稳定性和长久的使用寿命。为实现规模化速度与质量,我们的自动化**SMT贴片组装产线和一站式交钥匙组装**服务,助您从原型到量产,全程可追溯且可靠。

成功的LED PCB组装需在每一步解决热管理、光学和可靠性挑战。从精准的锡膏印刷到优化的回流焊及COB线焊,以下方法展示我们如何将一致性融入您的产品——让模块下线时光亮均匀,随时应对严苛环境。

锡膏印刷优化

精准的锡膏涂布是可靠LED组装的基础,特别是对于散热焊盘连接。

LED专用钢网设计:散热焊盘开孔需谨慎优化覆盖率与防空洞的平衡。我们通常将开孔面积缩减至焊盘尺寸的80-90%,避免过量锡膏导致LED倾斜。窗格或交叉线图案将大开口分割为小区域,在保持热传导的同时减少空洞形成。开孔圆角设计可改善脱模效果,尤其适用于细间距设计。

锡膏选择与管理:4号或5号锡膏为微型LED封装提供更优的印刷精度。免清洗助焊剂配方可防止残留物影响光学表面。低空洞锡膏配方能最大限度降低LED封装下的热阻。氮气储存和自动化锡膏管理系统保持粘度稳定。定期粘度测试确保整个生产过程中的最佳印刷效果。

印刷参数优化:刮刀压力、速度和分离参数显著影响锡膏沉积:

- 印刷速度:25-50mm/s以获得稳定沉积

- 刮刀压力:保持钢网清洁的最小所需压力

- 分离速度:0.5-1.0mm/s防止锡膏拉丝

- 印刷间隙:接触式印刷实现最佳转移

每10-15次印刷后自动清洁钢网以保持开孔清晰。采用3D锡膏检测进行印刷验证,确保体积和位置的一致性。

元件贴装策略

精准的LED贴装位置可确保一致的光学性能和可靠的焊点。

高速SMT贴装

现代贴片设备可实现LED阵列所需的高精度:

- 视觉系统:上视摄像头在贴装前验证元件方向

- 贴装精度:±25μm重复定位精度保证LED排列一致

- 压力控制:可编程贴装压力防止元件或基板损伤

- 吸嘴选择:针对不同LED封装类型的专用吸嘴

LED阵列附近的局部基准点可补偿基板翘曲。贴装后自动光学检测能在回流焊前发现错误。元件验证系统可防止错件或极性错误。

手工与半自动组装

某些LED应用需要手工或半自动组装:

- 超出自动化设备能力的大型COB LED

- 频繁设计变更的原型制作

- 需要谨慎操作的特殊元件

- 有特殊要求的混合技术电路板

显微镜辅助贴装确保手工操作精度。定位夹具可提高一致性和速度。选择性焊接系统处理通孔LED元件。

对于紧凑、曲面或空间受限的光引擎,我们采用**刚挠结合板结构和密集HDI PCB**布局来保持对齐、减小占地面积并缩短布线以实现电流均匀性。

LED PCB的回流焊接

温度曲线优化需平衡焊料完全熔化与LED耐热极限。

曲线开发:每个LED PCB设计都需要定制回流曲线:

- 渐进预热(1-2°C/秒)防止热冲击

- 恒温区激活助焊剂并均衡温度

- 回流区实现焊料完全熔化而不超出LED极限

- 受控冷却防止焊点应力

使用多热电偶进行热分析验证温度均匀性。数据记录系统记录实际与目标温度。曲线调整可补偿热容差异。

氮气环境优势:惰性气体回流具有多重优点:

- 减少氧化改善焊料润湿

- 更好的润湿性允许更低峰值温度

- 减少热垫下的空洞

- 提升焊点外观和可靠性

氧气含量低于100ppm可获得最佳效果。成本效益分析决定具体产品的氮气使用方案。

气相焊接:针对温度敏感LED的传统回流替代方案:

- 最高温度由流体沸点限制

- 均匀加热不受元件质量影响

- 蒸汽环境中无氧化

- 适用于高重量或多层电路板的理想选择

对于高功率阵列,将优化的剖面与正确的堆叠配对——如**高导热PCB基板、金属基PCB(MCPCB)基底或陶瓷PCB**(AlN/Al₂O₃)——可降低结温并提高光通量维持率。

板上芯片(COB)LED组装

COB技术可实现具有卓越热性能的高密度LED阵列。

芯片贴装工艺

精确的芯片放置和键合确保可靠性:

- 粘合剂选择:银填充环氧树脂用于导热/导电

- 点胶控制:一致的键合线厚度以实现热传递

- 芯片放置:±10μm精度以确保正确的引线键合位置

- 固化工艺:受控的温度梯度防止芯片应力

自动化芯片贴装设备处理大批量生产。X射线检测验证键合线质量和覆盖率。拉力测试确认粘附强度符合规格。

引线键合技术

电气连接需要专门的引线键合:

- 金线键合:25-50μm直径用于细间距应用

- 铝线:经济高效的电源连接方案

- 键合参数:优化的压力、时间和超声波能量

- 弧线控制:一致的引线弧线防止短路

键合拉力测试确保引线键合强度超过规格。光学检查验证弧线高度和键合位置。等离子清洗提高焊盘粘附力。

封装与荧光粉涂覆

保护性封装和荧光粉涂层完成COB组装:

- 硅胶封装保护引线键合免受机械损伤

- 荧光粉混合与点胶用于白光生成

- 围坝填充技术控制封装材料流动

- 根据材料选择UV或热固化

颜色一致性需要精确控制荧光粉浓度。光学测试验证色温和显色指数。

通孔LED组装

当设计需要机械耐久性、精确光学对准或长期可维护性时,通孔LED仍是不可或缺的。与纯SMT解决方案不同,通孔安装将LED牢固固定在PCB上,使其成为汽车照明、工业面板和坚固医疗设备的首选方案。

波峰焊是经典的大批量方法,通过受控助焊剂、预热和氮气辅助焊料质量实现完全的引脚孔填充。对于混合技术电路板,选择性焊接提供精准定位——焊接单个接点而不干扰附近的SMT元件。两种方法均确保强固的焊点、稳定的热路径和在苛刻条件下的稳定性能。 对于原型、特殊构建或维修,在严格温度控制和熟练操作人员操作下,手工焊接仍具有重要价值。在Highleap PCB工厂,我们的通孔组装服务与SMT和先进工艺无缝集成,为客户提供可靠LED PCB,兼顾强度、灵活性和生产效率。

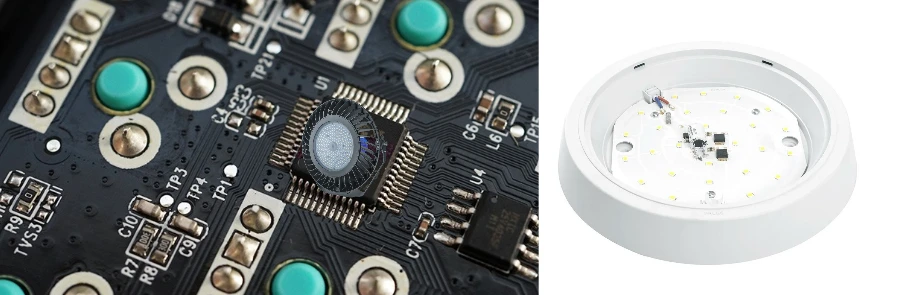

LED组装中的质量控制

多重检测点确保组装质量和可靠性。

自动光学检测(AOI)

机器视觉系统检测组装缺陷:

- 元件存在/缺失:验证所有LED已放置

- 极性检查:确保LED方向正确

- 焊点检查:识别桥接、焊料不足

- 对准验证:确认LED定位精度

多角度摄像头检查隐蔽区域。彩色摄像头验证LED类型和数值。编程优化减少误报同时捕捉真实缺陷。

在线测试(ICT)

电气验证确认电路功能:

- 指定电流下的LED正向电压测量

- 反向偏置条件下的漏电流测试

- 包括电流调节在内的驱动电路验证

- 所有电路节点的连续性测试

小批量或原型采用飞针测试。大批量生产使用针床夹具。复杂数字电路采用边界扫描。

功能测试

工作条件下的最终验证:

- 使用积分球测量光输出

- 色温和显色指数验证

- 额定功率下的热测试

- 调光和控制功能验证

老化测试加速早期失效。环境应力筛选识别临界组件。统计抽样计划确保质量一致。

与LED组装专家合作

作为Highleap PCB工厂,我们不仅是放置LED——我们是光的工业化。我们的DFM优先工作流程、验证工艺和端到端文档压缩上市时间并保障长期可靠性。无论您构建的是纤薄刚挠引擎、高密度HDI阵列,还是MCPCB/陶瓷基板上的高功率COB模块,我们的团队都能让您的产品从试产到量产充满信心和可控性。

准备好将设计转化为耐用的生产级光引擎了吗?联系我们经验丰富的团队,实现快速NPI和稳定批量生产——确保符合规范的热性能、均匀光学特性以及汽车/医疗级可追溯性。

Q1: 你们能可靠组装的最小LED间距是多少?

A: 我们常规组装0.5mm间距LED阵列,通过专业设备和工艺确保质量一致。

Q2: 如何防止LED在组装过程中受损?

A: 通过控制温度曲线、静电防护和湿度管理,可避免组装过程中的热损伤和电气损伤。

Q3: 同一块电路板上能否混合组装不同类型的LED?

A: 可以,我们的组装工艺支持单块电路板上集成多种LED类型,包括不同颜色、封装和功率规格。

Q4: LED组装包含哪些测试项目?

A: 标准组装包含自动光学检测(AOI)和基础功能测试。根据需求还可提供额外的光学与热学测试。

Q5: 是否支持LED分档和匹配服务?

A: 支持,我们提供LED分档服务,确保阵列中颜色与亮度的一致性,实现均匀照明效果。

准备好优化您的LED组装方案了吗?

联系我们的组装专家,为您的LED PCB项目提供咨询。我们提供从原型组装到批量生产的全流程解决方案,品质稳定,价格具有竞争力。